膜材贴附装置的制作方法

1.本技术涉及贴膜技术领域,尤其涉及一种膜材贴附装置。

背景技术:

2.在工件的加工过程中,需要对工件进行紧固定位,装夹时易出现碰伤、压伤或者划伤,导致产品良率下降,故需要在产品的表面粘贴保护膜,保护产品外观。然而,在对工件上相连接并呈夹角的多个表面存在贴膜不便,贴膜效率低等缺点。

技术实现要素:

3.有鉴于此,有必要提供一种方便对工件多面进行贴膜的膜材贴附装置。

4.本技术中的一些实施例提供一种膜材贴附装置,包括基座、载料台以及第一推动组件。所述载料台安装于所述基座,所述载料台设有用于放置膜材和工件的载料面以及和所述载料面呈夹角的第一侧面,所述第一推动组件设置于所述第一侧面的一侧,所述第一推动组件包括第一驱动件和第一推块,所述第一驱动件被配置为沿第一方向往复运动,所述第一驱动件和所述第一推块连接,并驱动所述第一推块沿靠近或者远离所述第一侧面运动,所述第一方向和所述第一侧面平行。

5.上述第一推块随着第一驱动件沿着第一方向运动,推压载料面外且位于工件侧面的膜材,使载料台外的膜材和工件的侧面贴合,实现工件多面的膜材贴附,提高贴膜效率。

6.在至少一个实施例中,所述第一推动组件还包括连接块和第一接触块,所述连接块和所述第一推块朝向所述第一侧面的一侧弹性连接,所述第一接触块与所述连接块背离所述第一推块的一侧连接。可以利用弹性力实现压膜,使膜材的各处受力均匀,提升贴膜效率,第一接触块可采用柔性材质,例如硅胶、橡胶等,可以起到保护膜材的作用。

7.在至少一个实施例中,所述膜材贴附装置还包括导向块,所述导向块设置有导向槽,所述导向槽沿所述第一推块朝向所述第一侧面的方向延伸,所述第一推块和所述连接块均与所述导向槽滑动配合。导向槽可以对第一推块和连接块的运动起到导向作用,提高第一推块和连接块运动的精准性。

8.在至少一个实施例中,所述膜材贴附装置还包括第二推动组件,所述载料台还设有与所述载料面呈夹角的第二侧面,所述第二推动组件设置于所述第二侧面的一侧,所述第二推动组件包括第二驱动件、第二推块以及第三推块,所述第二驱动件被配置为沿第二方向往复运动,所述第二方向与所述第二侧面平行,所述第二驱动件和所述第二推块连接,并驱动所述第二推块朝靠近或者远离所述第二侧面运动,所述第二推块设置有第一引导面,所述第一引导面与所述第三推块相接触,以带动所述第三推块沿平行所述第二侧面的方向运动。可以让第二推块推动超出第二侧面的膜材,使膜材贴合在工件上。第三推块和第二推块连动,可以减少动力件的安装,有效利用空间,节省成本。

9.在至少一个实施例中,所述第二推动组件还包括第四推块,所述第二推块设置有第二引导面,所述第二引导面与所述第四推块相接触,以带动使所述第四推块沿第三推块

相反的运动方向运动。第四推块和第二推块连动,可以减少动力件的安装,有效利用空间,节省成本。

10.在至少一个实施例中,所述膜材贴附装置还包括定位块,所述定位块设置有第一滑槽和第二滑槽,所述第一滑槽与所述第二滑槽连通,所述第二推块滑动安装于所述第一滑槽,所述第三推块滑动安装于所述第二滑槽,可以对第二推块和第三推块起到导向的作用。

11.在至少一个实施例中,所述第二滑槽内设有弹性件,沿所述第二推块朝向所述第三推块的方向,所述弹性件弹性支撑所述第三推块。

12.在至少一个实施例中,所述第二推动组件还包括第二接触块和第三接触块,所述第二接触块与所述第二推块朝向所述第二侧面的一侧连接,所述第三接触块与所述第三推块背离所述第二推块的一侧弹性连接。弹性件可以采用弹簧、弹片等弹性结构,弹性件起到自动复位第二推块的作用,减少人工复位操作,提高第二驱动组件的便利性。

13.在至少一个实施例中,所述膜材贴附装置还包括压料组件,所述压料组件包括第三驱动件和压料块,所述第三驱动件安装于所述基座,所述第三驱动件与所述压料块连接,以用于驱动所述压料块压持所述工件,可固定工件,降低工件发生偏移而导致贴膜不良的风险。

14.在至少一个实施例中,所述载料台上设置有真空孔和定位销,所述真空孔和所述定位销位于所述载料面,可以起到定位膜材和定位工件的作用,降低工件和膜材发生偏移而导致贴膜不良的风险。

附图说明

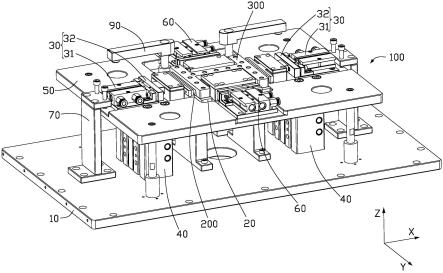

15.图1为本技术一实施例提供的膜材贴附装置、膜材及工件的结构示意图。

16.图2为本技术一实施例提供的载料台、膜材以及工件的爆炸示意图。

17.图3为本技术一实施例提供的第一推动组件和安装板的结构示意图。

18.图4为本技术一实施例提供的第二推动组件和载料台的结构示意图。

19.图5为本技术一实施例提供的载料台、安装板及压料组件的结构示意图。

20.图6为本技术一实施例提供的膜材贴附装置的结构示意图。

21.图7为本技术一实施例提供的第一接触块未推动膜材时的状态图。

22.图8为本技术一实施例提供的第一接触块推动膜材过程中的状态图。

23.图9为本技术一实施例提供的第一接触块推动膜材完成后的状态图。

24.主要元件符号说明

25.膜材贴附装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

26.基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

27.载料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

28.载料面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

29.第一侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

30.第二侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

31.第三侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

32.真空孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

33.定位销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

34.第一推动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

35.第一驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

36.第一推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

37.连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

38.第一接触块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

39.动力件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

40.安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

41.导向块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

42.导向槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

43.第一限位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

44.定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

45.第一滑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

531

46.第二滑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

532

47.第三滑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

533

48.第二推动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

49.第二驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

50.第二推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

51.第一引导面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621

52.第二引导面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

622

53.第三推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

54.第四推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

55.第二接触块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65

56.第三接触块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66

57.第四接触块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67

58.第二限位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

59.弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

60.压料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

61.第三驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91

62.压料块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92

63.凸柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

921

64.机台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

65.膜材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

66.工件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

具体实施方式

67.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

68.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另

一个组件或者可能同时存在居中组件。当一个组件被认为是“设于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“顶”、“底”、“上”、“下”、“左”、“右”、“前”、“后”、以及类似的表述只是为了说明的目的。

69.术语“垂直”用于描述两个部件之间的理想状态。实际生产或使用的状态中,两个部件之间可以存在近似于垂直的状态。举例来说,结合数值描述,垂直可以指代两直线之间夹角范围在90

±

10

°

之间,垂直也可以指代两平面的二面角范围在90

°±

10

°

之间,垂直还可以指代直线与平面之间的夹角范围在90

±

10

°

之间。被描述“垂直”的两个部件可以不是绝对的直线、平面,也可以大致呈直线或平面,从宏观来看整体延伸方向为直线或平面即可认为部件为“直线”或“平面”。

70.术语“平行”用于描述两个部件之间的理想状态。实际生产或使用的状态中,两个部件之间可以存在近似于平行的状态。举例来说,结合数值描述,平行可以指代两直线之间夹角范围在180

°±

10

°

之间,平行也可以指代两平面的二面角范围在180

°±

10

°

之间,平行还可以指代直线与平面之间的夹角范围在180

°±

10

°

之间。被描述“平行”的两个部件可以不是绝对的直线、平面,也可以大致呈直线或平面,从宏观来看整体延伸方向为直线或平面即可认为部件为“直线”或“平面”。

71.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

72.本技术公开一种膜材贴附装置,该膜材贴附装置包括基座、载料台以及第一推动组件。载料台安装于基座,载料台设有用于放置膜材和工件的载料面以及和载料面呈夹角的第一侧面,第一推动组件设置于第一侧面的一侧,第一推动组件包括第一驱动件和第一推块,第一驱动件被配置为沿第一方向往复运动,第一驱动件和第一推块连接,并驱动第一推块沿靠近或者远离第一侧面运动,第一方向和第一侧面平行。载料面上放置膜材,工件放置于膜材上,膜材位于载料面上的部分和工件贴合,膜材还具有位于载料面外的部分,第一推块随着第一驱动件沿着第一方向运动,推压载料面外且位于工件侧面的膜材,使载料台外的膜材和工件的侧面贴合,实现工件多面的膜材贴附,提高贴膜效率。

73.下面将结合附图,对本技术的一些实施例做出说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互结合。

74.请参阅图1和图2,本技术实施例提供一种膜材贴附装置100,膜材贴附装置100包括基座10、载料台20以及第一推动组件30。载料台20安装于基座10,载料台20设有载料面21和第一侧面22,载料面21用于放置膜材200和工件300,第一侧面22和载料面21呈夹角设置,放置于载料面21上的膜材200超出第一侧面22。第一推动组件30设置于第一侧面22的一侧。

75.在一些实施例中,请参阅图1和图3,第一推动组件30包括第一驱动件31和第一推块32,第一驱动件31被配置为沿第一方向往复运动,第一方向和第一侧面22平行,载料台20朝向工件300的方向和第一方向平行。示例性地,基座10安装有动力件40,动力件40连接第一驱动件31,沿第一方向,动力件40驱动第一驱动件31运动。动力件40可以设置为气压缸、液压缸、电动推杆等构件。示例性地,基座10安装有直线电机,直线电机沿第一方向延伸,直线电机和第一驱动件31连接,以驱动第一驱动件31沿第一方向运动。

76.第一驱动件31和第一推块32连接,并驱动第一推块32沿靠近或者远离第一侧面22

运动,第一驱动件31可以驱动第一推块32沿垂直第一侧面22的方向靠近或者远离第一侧面22,也可以驱动第一推块32沿与第一侧面22呈夹角的方向靠近或者远离第一侧面22,夹角小于90

°

并大于0

°

。

77.第一驱动件31可以设置为气压缸、液压缸以及电动推杆等构件,在此不做具体的限定。

78.为方便理解,以图中x轴、y轴、z轴坐标系辅助说明,x轴、y轴、z轴两两垂直。示例性地,第一方向和z轴方向平行,x轴方向和第一侧面22垂直,沿x轴方向,第一驱动件31驱动第一推块32靠近或者远离第一侧面22。

79.本技术中的载料台20上放置膜材200,工件300放置于膜材200上,膜材200具有位于载料面21上的部分和延伸出载料面21的部分,位于载料面21上的部分和工件300贴合,第一推块32被第一驱动件31驱动至靠近第一侧面22,或者驱动至和第一侧面22接触,第一推块32随第一驱动件31沿着第一方向运动,使第一推块32推压载料面21外且位于工件300侧面的膜材200,使载料台20外的膜材200弯折并和工件300的侧面贴合,实现工件300多面的膜材200贴附,提高贴膜效率。

80.在一些实施例中,第一侧面22和载料面21的夹角为85

°

至95

°

之间,可以是86

°

87

°

、88

°

、89

°

、90

°

、91

°

、92

°

、93

°

、94

°

中的任一角度,工件300和载料面21上膜材200接触的面以及工件300的侧面的夹角与第一侧面22和载料面21的夹角相同,有便于第一推动组件30推动膜材200弯折。

81.在一些实施例中,请参阅图1,第一推动组件30的数量为多个,膜材贴附装置100还包括安装板50,多个第一推动组件30的第一驱动件31均安装于安装板50上,多个第一推动组件30的第一推块32均滑动安装于安装板50上,可支撑第一驱动件31和第一推块32,动力件40可以通过驱动安装板50而驱动第一驱动件31运动,可起到减少动力件40的设置。

82.每个第一推动组件30对应的第一侧面22可以是载料台20上连续地同一个平面,也可以是载料台20上呈夹角设置或者呈间隔设置的不同平面。

83.在一些实施例中,请参阅图1和图2,第一推动组件30的数量为两个,沿x轴方向,两个第一推动组件30分设于载料台20的两相对侧,第一侧面22的数量为两个,两个第一侧面22间隔且平行设置。

84.在一些实施例中,请参阅图1,膜材贴附装置100还包括第二限位件70,第二限位件70的一端和基座10连接,第二限位件70的另一端位于安装板50背离基座10的一侧。沿z轴方向,动力件40驱动安装板50远离基座10时,第二限位件70可与安装板50接触,安装板50和第二限位件70接触后不继续朝远离基座10的方向移动。

85.在一些实施例中,请参阅图3,第一推动组件30还包括连接块33和第一接触块34,连接块33和第一推块32朝向第一侧面22的一侧弹性连接,可以利用弹性力实现压膜,使膜材200的各处受力均匀,提升贴膜效率。连接块33和第一推块32具体可以通过弹簧、弹片等弹性结构连接。第一接触块34与连接块33背离第一推块32的一侧连接,第一接触块34随着第一推块32朝向第一侧面22移动,可用来推动膜材200弯折并贴合在工件300。第一接触块34可采用柔性材质,例如硅胶、橡胶等,可以起到保护膜材200的作用。

86.在一些实施例中,请参阅图3,安装板50上设有导向块51,导向块51设置有导向槽511,导向槽511沿第一推块32朝向第一侧面22的方向延伸,第一推块32和连接块33均与导

向槽511滑动配合,导向槽511可以对第一推块32和连接块33的运动起到导向作用,提高第一推块32和连接块33运动的精准性。

87.在一些实施例中,请参阅图3,安装板50上还设置有第一限位件52,第一限位件52设置于第一驱动件31的周侧,可对第一驱动件31起到限位作用,第一限位件52可以设置为锁附于安装板50上的销钉、螺栓、块状件等构件。

88.在一些实施例中,请参阅图1和图2,膜材贴附装置100还包括第二推动组件60,载料台20还设有与载料面21呈夹角的第二侧面23,放置于载料面21上的膜材200超出第二侧面23。第二推动组件60设置于第二侧面23的一侧,第二推动组件60包括第二驱动件61、第二推块62以及第三推块63,第二驱动件61被配置为沿第二方向往复运动,第二方向与第二侧面23平行,第二驱动件61和第二推块62连接,并驱动第二推块62朝靠近或者远离第二侧面23运动,可以让第二推块62推动超出第二侧面23的膜材200,使膜材200贴合在工件300上。

89.在一些实施例中,第二侧面23和载料面21的夹角为85

°

至95

°

之间,可以是86

°

87

°

、88

°

、89

°

、90

°

、91

°

、92

°

、93

°

、94

°

中的任一角度,示例性地,第二侧面23和第一侧面22垂直设置,z轴方向和第二侧面23平行,第一方向和第二方向平行。

90.在一些实施例中,请参阅图4,载料台20还设置有呈相对设置的两个第三侧面24,第三侧面24和第二侧面23呈夹角设置,第三侧面24和载料面21呈夹角设置,放置于载料面21上的膜材200超出第三侧面24,示例性地,第三侧面24和载料面21垂直,第三侧面24和第二侧面23垂直。第二推块62设置有第一引导面621,第一引导面621可以是倾斜面或者弧面,第一引导面621与第三推块63相接触,当第二推块62被驱动朝第二侧面23运动时,第一引导面621相对第三推块63运动,并推动第三推块63靠近两个第三侧面24中的一个,第二驱动件61被驱动沿第二方向运动时,可以让第三推块63推动超出第三侧面24的膜材200,使膜材200贴合在工件300上。第一引导面621的设置可以让第二驱动件61同时驱动第二推块62和第三推块63运动,可节省安装空间,也可减少动力源的设置,起到节省成本的作用。

91.在一些实施例中,请参阅图4,第二推动组件60还包括第四推块64,第二推块62还设置有第二引导面622,第二引导面622可以是倾斜面或者弧面,沿平行第二侧面23的方向,第三推块63和第四推块64分设于第二推块62的两相对侧。第二引导面622与第四推块64相接触,当第二推块62被驱动朝第二侧面23运动时,第二引导面622相对第四推块64运动,并推动第四推块64沿第三推块63相反的运动方向运动,以靠近两个第三侧面24中的另一个,第二驱动件61被驱动沿第二方向运动时,可以让第四推块64推动超出第三侧面24的膜材200,使膜材200贴合在工件300上。

92.在一些实施例中,请参阅图1和图4,第二推动组件60的数量为两个,沿y轴方向,两个第二推动组件60分设于载料台20的两相对侧,第二侧面23的数量为两个,两个第二侧面23间隔且平行设置。

93.在一些实施例中,请参阅图1和图4,第二驱动件61安装于安装板50上,第二推块62、第三推块63以及第四推块64均滑动安装于安装板50上,安装板50方便支撑第二驱动件61、第二推块62、第三推块63以及第四推块64。动力件40通过驱动安装板50运动,可以同时驱动第一驱动件31和第二驱动件61运动,可节省能源成本。

94.在一些实施例中,请参阅图1和图4,所述安装板50上还设置有定位块53,定位块53设置有第一滑槽531和第二滑槽532。第一滑槽531与第二滑槽532连通,第二推块62滑动安

装于第一滑槽531,第三推块63滑动安装于所述第二滑槽532,可以对第二推块62和第三推块63起到导向的作用。在一些实施例中,定位块53还设置有第三滑槽533,第四推块64滑动安装于第三滑槽533。

95.在一些实施例中,请参阅图4,第二滑槽532内设有弹性件80,沿第二推块62朝向第三推块63的方向,第二滑槽532内的弹性件80弹性支撑第三推块63。在一些实施例中,第三滑槽533内设置也设置有弹性件80,沿第二推块62朝向第四推块64的方向,第三滑槽533内的弹性件80弹性支撑第四推块64。当第二推块62被第二驱动件61驱动朝远离第二侧面23的方向运动时,第三推块63和第四推块64被弹性件80驱动而朝第二推块62运动,第三推块63和第四推块64通过弹性件80可自动复位,减少人工复位操作,提高第二驱动组件的便利性。弹性件80可以采用弹簧、弹片等结构。

96.当第二推块62被驱动朝远离第二侧面23的方向运动时,第二滑槽532内的弹性件80弹性作用于第三推块63,驱动第三推块63朝向第二推块62运动,第三推块63远离对应的第三侧面24;第三滑槽533内的弹性件80弹性作用于第四推块64,驱动第四推块64朝向第二推块62运动,第四推块64远离对应的第三侧面24。

97.在一些实施例中,请参阅图4,第二推动组件60还包括第二接触块65和第三接触块66。第二接触块65与第二推块62朝向第二侧面23的一侧连接,第二接触块65随着第二推块62朝向第二侧面23移动,可用来推动膜材200弯折并贴合在工件300。第三接触块66与第三推块63背离第二推块62的一侧弹性连接,第三接触块66随着第三推块63朝向对应的第三侧面24移动,可用来推动膜材200弯折并贴合在工件300。在一些实施例中,第二推动组件60还包括第四接触块67,第四接触块67和第四推块64背离第二推块62的一侧连接,第四接触块67随着第四推块64朝向对应的第三侧面24移动。第二接触块65、第三接触块66以及第四接触块67可采用柔性材质,例如硅胶、橡胶等,可以起到保护膜材200的作用。

98.在一些实施例中,第三接触块66和第三推块63弹性连接,第四接触块67和第四推块64弹性连接,可以利用弹性力实现压膜,使膜材200的各处受力均匀,提升贴膜效率。

99.在一些实施例中,请参阅图5,膜材贴附装置100还包括压料组件90,压料组件90包括第三驱动件91和压料块92,第三驱动件91安装于基座10,第三驱动件91与压料块92连接,以用于驱动压料块92压持工件300,可以在第一推动组件30和第二推动组件60推动膜材200贴合工件300时,固定工件300,降低工件300发生偏移而导致贴膜不良的风险。

100.在一些实施例中,压料块92朝向载料台20的一侧还凸设有用于和工件300适配的凸柱921,以加强对工件300的定位作用。

101.示例性地,第三驱动件91可以采用升降旋转气缸,可以驱动压料块92沿z轴方向升降,还可以驱动压料块92沿平行载料面21的平面内转动。示例性地,第三驱动件91可以由旋转气缸和伸缩气缸结合组成。

102.在一些实施例中,请参阅图4和图5,载料台20上设置有真空孔25和定位销26,真空孔25和定位销26位于所述载料面21,真空孔25和空压机、空气泵等构件连通,以能产生吸附作用以及取消吸附作用,可以起到定位膜材200和定位工件300的作用,降低工件300和膜材200发生偏移而导致贴膜不良的风险。

103.在一些实施例中,请参阅图6,膜材贴附装置100还包括机台101,基座10安装于机台101上,机台101上可以设置有控制器(图未示),控制器和第一驱动件31、第二驱动件61、

第三驱动件91真空泵以及动力件40等构件电连接。控制器可以采用plc(programmable logic controller,可编程逻辑控制器)、工控机、计算机等部件。

104.参阅图7至图9,本技术膜材贴附装置100在工作时,将膜材200放置于载料面21上,膜材200和定位销26配合,真空孔25启动吸附作用以定位膜材200,随后将工件300放置于膜材200上,工件300和膜材200接触的一面即和膜材200贴合。第一驱动件31驱动第一推块32朝第一侧面22运动,第一接触块34和第一侧面22接触,第二驱动件61驱动第二推块62朝第二侧面23运动,第二接触块65和第二侧面23接触,第三推块63被第二引导面622推动,第四推块64被第三引导面推动,使第三接触块66和第四接触块67分别和两个第三侧面24接触。动力件40驱动安装板50沿z轴方向运动,使第一接触块34推动伸出第一侧面22的膜材200弯折并贴合到工件300,使第二接触块65推动伸出第二侧面23的膜材200弯折并贴合到工件300,使第三接触块66和第四接触块67推动伸出第三侧面24的膜材200弯折并贴合到工件300。膜材贴附装置100可实现工件300多面的膜材200贴附,提高了贴膜效率。

105.另外,本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1