一种风电机舱卸车用扁担梁的制作方法

1.本实用新型涉及起重吊装设备的技术领域,尤其涉及一种风电机舱卸车用扁担梁。

背景技术:

2.目前,大多数双馈式风力发电机组的机舱均存在设备重量大、装卸及运输难度大等问题。风力发电机组的机舱卸车时需要用到扁担梁组件对其进行吊装。现有的扁担梁组件通常是采用顶部的吊耳与外部吊装钢丝绳及吊装组件连接,这样的方式,有效起升高度较小,吊装过程不稳定,吊耳受力大,容易损坏。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种风电机舱卸车用扁担梁。

4.本实用新型为实现上述目的,采用以下技术方案:

5.一种风电机舱卸车用扁担梁,包括支撑横梁,支撑横梁的底部中间位置设有吊装耳板,吊装耳板上开设有吊装孔,支撑横梁底部左右两侧对称设有卡座组件;

6.每个卡座组件均包括两个挡板和一个开口向上的弧形鞍座,两个挡板左右平行固定在支撑横梁底部,弧形鞍座位于两个挡板之间,弧形鞍座的两端面固定在对应的挡板上,弧形鞍座的顶部固定在支撑横梁的底部,弧形鞍座内部在两个挡板之间前后对称设置有两个第一强化立板,弧形鞍座内部在两个第一强化立板之间设有左右布置的两个第二强化立板,第一强化立板、第二强化立板顶部固定在支撑横梁的底部且底部固定在弧形鞍座内壁上,弧形鞍座的底部高于挡板的底部。

7.挡板为半圆形结构。

8.支撑横梁包括左右两个端板、位于两个端板之间的顶板和底板,顶板、底板之间设有前后设置的两个工字形支撑件。

9.顶板、底板之间间隔设有若干第一强化板,第一强化板对称分布在支撑横梁的前后两侧且位于两个端板之间,第一强化板固定在对应的工字形支撑件上。

10.顶板、底板之间在弧形鞍座正上方设有若干第二强化板,第二强化板对称分布在支撑横梁的前后两侧,相邻两个第二强化板之间的距离小于相邻两个第一强化板之间的距离。

11.顶板前后两侧与工字形支撑件顶部之间设有弧形保护套。

12.吊装耳板在吊装孔前后两侧设有加强板,加强板上对应吊装孔开设有通孔。

13.支撑横梁、吊装耳板的前后两侧均设有四个加固板,四个加固板的内侧固定在支撑横梁、吊装耳板的侧壁上,且四个加固板顶部设有与工字形支撑件上端配合的斜面且下端均设有供工字形支撑件下端、底板安装用的避让槽。

14.加强板为椭圆形结构。

15.还包括安装在吊装孔上的环形卸扣。

16.本实用新型的有益效果是:本实用新型扁担梁的支撑横梁底部左右两端安装有卡座组件,使用时,吊带绕过卡座组件的弧形鞍座与起重机吊钩连接,吊装过程更加稳定安全,弧形鞍座表面平滑,能有效保证吊带顺畅绕设,弧形鞍座两侧安装有挡板,起到有效固定吊带的作用,保证吊带不会发生脱落;吊带绕过弧形鞍座和支撑横梁后,露出支撑横梁上平面的长度降低,节约了起重机的有效起升高度。

附图说明

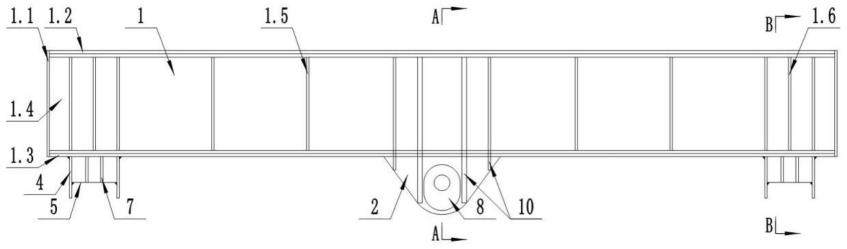

17.图1为本实用新型的结构示意图;

18.图2为图1中a-a的剖面图;

19.图3为图1中b-b的剖面图;

20.图4为挡板的结构示意图;

21.图5为吊装耳板、加强板的结构示意图;

22.图6为一种形式的加固板结构示意图;

23.图7为另外一种形式的加固板结构示意图;

24.图中:1-支撑横梁;2-吊装耳板;3-吊装孔;4-挡板;5-弧形鞍座;6-第一强化立板;7-第二强化立板;8-加强板;9-通孔;10-加固板;

25.1.1-端板;1.2-顶板;1.3-底板;1.4-工字形支撑件;1.5-第一强化板;1.6-第二强化板;1.7-弧形保护套;

26.10.1-斜面;10.2-避让槽;

27.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步说明:

29.如图1至图5所示,一种风电机舱卸车用扁担梁,包括支撑横梁1,支撑横梁1的底部中间位置设有吊装耳板2,吊装耳板2上开设有吊装孔3,支撑横梁1底部左右两侧对称设有卡座组件;

30.每个卡座组件均包括两个挡板4和一个开口向上的弧形鞍座5,两个挡板4左右平行固定在支撑横梁1底部,弧形鞍座5位于两个挡板4之间,弧形鞍座5的两端面固定在对应的挡板4上,弧形鞍座5的顶部固定在支撑横梁1的底部,弧形鞍座5内部在两个挡板4之间前后对称设置有两个第一强化立板6,弧形鞍座5内部在两个第一强化立板6之间设有左右布置的两个第二强化立板7,第一强化立板6、第二强化立板7顶部固定在支撑横梁1的底部且底部固定在弧形鞍座5内壁上,弧形鞍座5的底部高于挡板4的底部。

31.挡板4为半圆形结构。

32.本实用新型扁担梁的支撑横梁1底部左右两端安装有卡座组件,使用时,吊带绕过卡座组件的弧形鞍座5与起重机吊钩连接,吊装过程更加稳定安全,弧形鞍座5表面平滑,能有效保证吊带顺畅绕设,弧形鞍座5两侧安装有挡板4,起到有效固定吊带的作用,保证吊带不会发生脱落。吊带绕过弧形鞍座5和支撑横梁1后,露出支撑横梁1上平面的长度降低,节约了起重机的有效起升高度。

33.支撑横梁1包括左右两个端板1.1、位于两个端板1.1之间的顶板1.2和底板1.3,顶

板1.2、底板1.3之间设有前后设置的两个工字形支撑件1.4。

34.顶板1.2、底板1.3之间间隔设有若干第一强化板1.5,第一强化板1.5对称分布在支撑横梁1的前后两侧且位于两个端板1.1之间,第一强化板1.5固定在对应的工字形支撑件1.4上。

35.顶板1.2、底板1.3之间在弧形鞍座5正上方设有若干第二强化板1.6,第二强化板1.6对称分布在支撑横梁1的前后两侧,相邻两个第二强化板1.6之间的距离小于相邻两个第一强化板1.5之间的距离。

36.第一强化板1.5和第二强化板1.6提升了支撑横梁1的整体强度,在卡座组件上方加固的第二强化板1.6设置的更多。

37.顶板1.2前后两侧与工字形支撑件1.4顶部之间设有弧形保护套1.7。

38.弧形保护套1.7能够降低吊带的磨损程度。

39.吊装耳板2在吊装孔3前后两侧设有加强板8,加强板8上对应吊装孔3开设有通孔9。

40.支撑横梁1、吊装耳板2的前后两侧均设有四个加固板10,四个加固板10的内侧固定在支撑横梁1、吊装耳板2的侧壁上,且四个加固板10顶部设有与工字形支撑件1.4上端配合的斜面10.1且下端均设有供工字形支撑件1.4下端、底板1.3安装用的避让槽10.2。

41.加固板10可以如图6所示,布置在靠近吊装孔3的两侧,下端有延伸的部分。在稍微远离吊装孔3一些,下端不需要那么长的距离,如图7所示。具体布置时,可以参考图1所示。

42.加强板8为椭圆形结构。

43.加强板8和加固板10都能起到对吊装耳板2加固的作用,延长其使用寿命。

44.还包括安装在吊装孔3上的环形卸扣。环形卸扣可以适应机舱吊具方向(如方向不一致可通过再增加一个环形卸扣调整),环形卸扣通过环形吊具与机舱连接。

45.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1