一种用于组件端贴膜玻璃的归正纠偏输送装置的制作方法

1.本实用新型属于半导体领域,涉及一种用于组件端贴膜玻璃的归正纠偏输送装置。

背景技术:

2.随着太阳能电池行业的不断发展,业内竞争也在不断加剧,大型太阳能电池企业间并购整合与资本运作日趋频繁,国内优秀的太阳能电池生产企业愈来愈重视对行业市场的研究,特别是对产业发展环境和产品购买者的深入研究,正因为如此,一大批国内优秀的太阳能电池品牌迅速崛起,逐渐成为太阳能电池行业中的翘楚。

3.光伏市场激烈的竞争环境迫使产品成本快速下降,降本提质增效实现平价上网是未来光伏行业发展的重中之重,技术创新是促使行业降本提质增效最有效的方法,普通光伏电池组件封装方式中的片间距和串间距,无论在电池片填充还是光的有效利用上,存在封装方式的不足,空间利用不到位,光伏电池片组件贴反光膜设备存在着无法对接组件流水线、不能匹配不同型号电池片、可靠性不高、操作复杂的问题,本实用新型有效地解决了这种问题。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种用于组件端贴膜玻璃的归正纠偏输送装置。

5.为了实现上述目的,本实用新型采用以下技术方案:一种用于组件端贴膜玻璃的归正纠偏输送装置,其特征在于:包括归正纠偏机构、输送机构和贴膜平台,归正纠偏机构包括若干归正组件,若干归正组件位于贴膜平台的周边,用于玻璃的归正。

6.进一步的;所述输送机构包括输送基准架和输送驱动组件,输送驱动组件通过输送支撑座安装在输送基准架,输送驱动组件包括若干输送带轮和输送带,输送带连接一组输送驱动组件内的两组输送带轮,输送带轮转动带动输送带输送,相邻输送驱动组件通过输送转轴以及输送输送联轴器连接,进行动力传递,输送驱动组件通过输送动力组件驱动;位于两侧的两组输送驱动组件分别固设有两组输送滚轮组件。

7.进一步的;还包括调节组件、升降组件、顶升组件和缓冲组件,调节组件设置有四组,分别固设在输送基准架的下端面,调节组件连接有调节安装板,调节安装板与机架连接,调节安装板沿调节组件滑动连接,通过调节组件调节输送基准架与机架的间距,升降组件分别与输送基准架和机架的固设连接,升降组件包括气缸安装板和气缸,气缸通过气缸安装板固设在机架,气缸的活动端与输送基准架固设连接,气缸启动控制输送基准架相对于输送基准架做升降运动。

8.进一步的;所述顶升组件设置有若干,分布在输送基准架上,顶升组件包括顶升气缸,顶升气缸通过顶升安装板固设在输送基准架上,顶升气缸的活动端固设有活动安装板,活动安装板上固设有万向球,每组万向球由顶升气缸单独控制,缓冲组件设置有若干,且分

布在输送基准架上,缓冲组件包括缓冲器,缓冲器通过缓冲安装板固定于机架,限位螺栓固设于缓冲安装板,减缓输送基准架升降过程的动力。

9.进一步的;所述归正组件设置有四组,分别为第一归正组件、第二归正组件、第三归正组件以及第四归正组件,第一归正组件、第二归正组件、第三归正组件以及第四归正组件固设安装在机架,分别位于输送基准架的前、后、左、右四个方向,第一归正组件、第二归正组件、第三归正组件以及第四归正组件的结构相同。

10.进一步的;所述第一归正组件包括归正底板,归正底板固设于机架,归正底板固设有归正导轨,归正导轨设置有两组,且对称固设于归正底板,两组归正导轨上方滑动设置有归正活动板,归正活动板通过归正轴承组件滑动设置有位于上方的归正连接板,归正连接板上设置有压紧轮组件,压紧轮组件包括归正滚轮,归正滚轮通过连接轴安装在归正连接板,归正滚轮与贴膜平台的间距大于玻璃上表面与贴膜平台的间距,归正底板上设有归正电机和第一归正齿轮,归正电机的输出轴固设有第二归正齿轮,第一归正齿轮和第二归正齿轮通过归正同步带动力连接,归正同步带循环形成两层结构,位于上层的归正同步带位于归正活动板和归正连接板之间,位于上层的归正同步带上固设有压紧齿板,压紧齿板的上下侧分别与归正活动板和归正连接板固设连接,归正电机启动后通过归正同步带带动归正活动板和归正连接板沿归正导轨移动。

11.进一步的;所述归正纠偏机构还包括限位感应组件,限位感应组件包括感应传感器和感应挡片,感应传感器安装在归正活动板,感应传感器通过归正电机沿归正导轨移动,感应传感器插入感应挡片时,归正电机停止运行,限制了归正活动板的移动,防止超出行程。

12.进一步的;所述贴膜平台包括贴膜垫板组件,贴膜垫板组件沿输送机构的输送方向分布,贴膜垫板组件包括第一贴膜垫板和第二贴膜垫板,第一贴膜垫板安装于邻的两组输送机构之间,第二贴膜垫板位于输送基准架的两侧,第一贴膜垫板上固设有半孔和半腔,相邻两组第一贴膜垫板上半孔的位置和数量一一对应以及半腔的位置和数量一一对应,两组半孔构成顶升组件的顶升路径,顶升组件沿顶升路径向贴膜平台上方顶升,两组半腔构成输送支撑座的避位,输送支撑座位于该避位内,防止产生干涉,同时半孔以及半腔同时为第一贴膜垫板的安装进行定位,第二贴膜垫板上固设有穿孔和穿腔,穿孔的位置和数量与该位置顶升组件的位置和数量相配,顶升组件沿穿孔向贴膜平台上方顶升,穿腔与输送支撑座相配,穿腔构成输送支撑座的避位,输送支撑座位于该避位内,防止产生干涉,同时半穿孔和穿腔同时为第二贴膜垫板的安装进行定位。

13.进一步的;所述第一贴膜垫板与以及第二贴膜垫板与压紧轮组件相对的位置固设移动槽,移动槽的宽度与连接轴的宽度尺寸相配,压紧轮组件通过连接轴沿移动槽滑动,直至归正滚轮与放置在贴膜平台的玻璃边缘相抵。

14.进一步的;还包括感应器以及位移传感器,感应器计算玻璃的尺寸,推算出玻璃的中心偏移量,移传感器用于检测玻璃与设定中心的位移,输送带的输送方向与输送基准架的长度方向垂直,第一归正组件和第二归正组件上的归正导轨长度方向与输送机构的输送方向平行或近似平行,第三归正组件以及第四归正组件上的归正导轨长度方向与输送机构的输送方向垂直或近似垂直。

15.综上所述,本实用新型的有益之处在于:

16.本实用新型结构紧凑、合理,操作方便,自动化程度高,实现对尺寸不同的玻璃进行精确的归正对中定位,为后续的贴膜工序提供更加稳定和精确的位置性,为设备升级提供了更多的可能性;本实用新型可对接组件流水线,满足车间并线,实现对接自动化流水线生产需求,可兼容单玻、双玻、整片、半片的组件,贴膜可靠性高,方便上下料,操作便捷。

附图说明

17.图1为本实用新型的串间距贴膜设备轴侧图。

18.图2为本实用新型的机架结构示意图。

19.图3为本实用新型的串间距驱动机构示意图。

20.图4为本实用新型的串间距贴膜驱动组件示意图。

21.图5为本实用新型的串间距纵移驱动组件示意图。

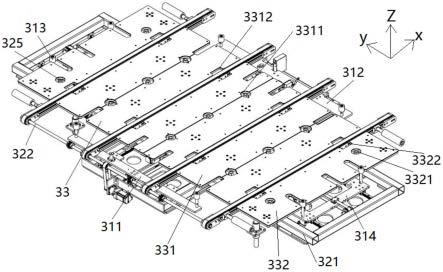

22.图6为本实用新型的输送机构示意图。

23.图7为本实用新型去掉贴膜平台和归正纠偏机构的结构示意图。

24.图8为本实用新型第一归正组件的示意图。

25.图9为本实用新型顶升组件的结构示意图。

26.图10为本实用新型缓冲组件的结构示意图。

具体实施方式

27.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

28.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

29.本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

30.实施例一:

31.如图1-10所示,一种光伏组件端玻璃的串间距贴膜设备,包括机架1、串间距贴膜装置2和归正纠偏输送装置3,串间距贴膜装置2包括串间距输送机构21和串间距贴膜机构22,归正纠偏输送装置3包括归正纠偏机构31和输送机构32,归正纠偏机构31用于玻璃的归正,串间距贴膜机构22用于已归正玻璃的贴膜。

32.本实施例中,x轴方向与机架1的宽度方向相同,y轴方向与机架1的长度方向相同,z轴方向与机架1的高度方向相同。

33.机架1包括上机架11和下机架12,上机架11和下机架12上下分布,下机架12对上机架11进行支撑,机架1用于安装串间距贴膜装置2和归正纠偏输送装置3,且归正纠偏输送装

置3与串间距贴膜装置2沿y方向分布;下机架12固设有支撑固定组件4,支撑固定组件4包括若干第一支柱41和第二支柱42。

34.所述串间距驱动机构21包括串间距横移组件、串间距纵移组件、串间距膜带送给组件以及串间距偏移组件,所述串间距纵移组件与串间距横移组件连接,所述串间距膜带送给组件和串间距偏移组件安装在串间距纵移组件上,所述串间距横移组件控制串间距贴膜机构22对玻璃进行横向贴膜,所述串间距纵移组件控制串间距贴膜机构22对玻璃进行纵向贴膜,所述串间距膜带送给组件为玻璃的贴膜提供膜带,所述串间距偏移组件控制玻璃的膜带间距。

35.所述串间距横移组件包括两组横移组件,两组横移组件平行设置,且分别沿机架1的y方向固设在机架1上,任一横移组件的两端设置有横移硬挡块,避免串间距贴膜机构22超出行程,横移组件包括横移齿条211和横移导轨212,横移导轨212上滑动设置有横移连接组件213,两组横移连接组件213间设置有串间距安装架214,串间距安装架214包括上安装架2141和下安装架2142,下安装架2142与两组横移连接组件213通过横移直线轴承组件2130连接,串间距贴膜机构22安装于串间距安装架214,串间距安装架214两侧固设有横移驱动组件215,横移驱动组件215设置有横移驱动齿轮(图未显示),横移驱动齿轮与两组横移齿条211啮合,横移驱动组件215同步运行,运动更加平稳,使串间距安装架214在横移驱动组件作用下带动串间距贴膜机构22沿横移导轨212移动,将串间距贴膜机构22移动至指定位置对已归正的玻璃进行贴膜以及贴膜后控制串间距贴膜机构22复位。

36.串间距纵移组件包括纵移驱动组件216,纵移驱动组件216包括伺服电机2161,伺服电机2161的输出端连接第一减速机2162,第一减速机2162的两端通过通过转轴2165对称安装第二减速机2163,第二减速机2163的另一端通过滚珠丝杆组件2164与串间距安装架214连接,在实施过程中,伺服电机2161启动,所述伺服电机2161输出轴将动力通过转轴2165传递至第二减速机2163输入端,并通过第二减速机2163输出端驱动滚珠丝杆组件2164转动,使下安装架2142相对于上安装架2141在纵向即z轴方向进行移动,从而对玻璃进行纵向贴膜,保证动力传递的稳定性。

37.为保护管路,串间距纵移组件上设置有拖链组件219,除保护管路的作用外,拖链组件219同时限制了串间距横移组件的移动范围。

38.所述串间距膜带送给组件包括膜带盘2181,膜带盘2181通过膜带盘安装板2182安装在串间距安装架214,膜带盘2181数量与串间距贴膜机构22数量相配,膜带盘安装板2182上固设有导膜轴2183,导膜轴2183对所述膜带盘2181上的膜带进行限位和导向,膜带盘安装板2182下侧固设有转膜电机(图未显示),转膜电机与膜带盘2181连接诶,用于驱动膜带盘2181转动,在实施过程中,转膜电机启动,驱动膜带盘2181转动,膜带盘2181上的膜带通过导膜轴2183对玻璃进行贴膜。

39.串间距偏移组件包括偏移驱动电机2171、偏移安装底板2172和偏移齿条2173,串间距安装架214的上安装架2141和下安装架2142上分别固设有偏移导轨2174,偏移安装底板2172沿偏移导轨2174滑动连接,偏移齿条2173固设于下安装架2142,偏移驱动电机2171固设于偏移安装底板2172,且偏移驱动电机2171的输出轴固设有偏移齿轮(图未显示),偏移齿轮与偏移齿条2173啮合连接,串间距贴膜机构22安装于偏移安装底板2172,偏移驱动电机2171驱动使偏移安装底板2172带动串间距贴膜机构22沿偏移齿条2173移动。

40.在串间距偏移组件实施过程中,设备进行正常贴膜时,所述偏移驱动电机2171处于停止工作状态,当需要切换不同版型即不同的膜带间距时,所述偏移驱动电机2171启动,带动偏移齿轮转动,通过偏移齿轮与偏移齿条2173的啮合连接作用,所述偏移安装底板2172驱动移动进而控制各串间距贴膜机构22间的间距,从而可兼容单玻、双玻、整片、半片的组件,贴膜可靠性高,实现方便上下料,操作便捷的效果。

41.串间距贴膜机构22包括贴膜安装连接板221、膜带导向组件222、膜带限位组件223、膜带进给组件224、切膜组件225以及贴膜固定组件226,所述膜带导向组件222、膜带限位组件223、膜带进给组件224、切膜组件225以及贴膜固定组件226安装于所述贴膜安装连接板221上,膜带依次通过膜带导向组件222、膜带限位组件223、膜带进给组件224、切膜组件225和贴膜固定组件226,所述膜带导向组件222、膜带限位组件223对膜带进行导向和限位,所述膜带进给组件224控制膜带的移动,所述切膜组件225对膜带裁切,所述贴膜固定组件226对玻璃贴膜。

42.本实用新型还提供了一种用于组件端贴膜玻璃的归正纠偏输送装置,归正纠偏输送装置3包括归正纠偏机构31、输送机构32和贴膜平台33,归正纠偏机构31包括若干归正组件,若干归正组件位于贴膜平台33的周边,用于玻璃的归正。

43.输送机构32包括输送基准架321和输送驱动组件322,输送驱动组件322通过输送支撑座327安装在输送基准架321,输送驱动组件322包括若干输送带轮3221和输送带3222,输送带3222连接一组输送驱动组件322内的两组输送带轮3221,输送带轮3221转动带动输送带3222输送,本实施例中输送带3222的输送方向与输送基准架321的长度方向垂直,如图6所示,输送带3222的输送方向与x轴方向,即本实施的机架1宽度方向相同,相邻输送驱动组件322通过输送转轴3223以及输送输送联轴器3224连接,实现动力传递,输送驱动组件322通过输送动力组件3225驱动;其中,位于两侧的两组输送驱动组件322分别固设有两组输送滚轮组件3226,四组输送滚轮组件3226形成矩形,且位于若干输送驱动组件322的四角位置。

44.归正纠偏输送装置3还包括调节组件323,调节组件323设置有四组,分别固设在输送基准架321的下端面,调节组件323连接有调节安装板3231,调节安装板3231与机架1的下机架12连接,调节安装板3231可沿调节组件323滑动连接,从而可通过调节组件323调节输送基准架321与下机架12的间距,本实施例中,调节组件323可设置为直线轴承结构。

45.归正纠偏输送装置3还包括升降组件324,升降组件324分别与输送基准架321和机架1的下机架12固设连接,升降组件324包括气缸安装板3241和气缸3242,气缸3242通过气缸安装板3241固设在下机架12,气缸3242的活动端与输送基准架321固设连接,气缸3242启动可控制输送基准架321相对于输送基准架321做升降运动。

46.归正纠偏输送装置3还包括顶升组件325,顶升组件325设置有若干,均匀分布在输送基准架321上,实现平稳顶升玻璃的目的,顶升组件325包括顶升气缸3252,顶升气缸3252通过顶升安装板3251固设在输送基准架321上,顶升气缸3252的活动端固设有活动安装板5253,活动安装板5253上固设有万向球3254,本实施例中,每组万向球3254由顶升气缸3252单独控制,实现自由升降,若干顶升组件325同步运行,使运动更加平稳。

47.归正纠偏输送装置3还包括缓冲组件326,缓冲组件326设置有若干,且均匀分布在输送基准架321上,缓冲组件326包括缓冲器3263,缓冲器3263通过缓冲安装板3261固定于

机架1的下机架12,限位螺栓3262固设于缓冲安装板3261,实现减缓输送基准架321升降过程的动力。

48.归正纠偏机构31包括若干归正组件,若干归正组件位于玻璃周边,归正组件可与玻璃水平四个方向相抵,进而实现归正的目的,本实施例中,归正组件设置有四组,分别为第一归正组件311、第二归正组件312、第三归正组件313以及第四归正组件314,第一归正组件311、第二归正组件312、第三归正组件313以及第四归正组件314固设安装在机架1的下机架12,且根据图6的视觉角度,分别位于输送基准架321的前、后、左、右四个方向。

49.本实施例中,第一归正组件311、第二归正组件312、第三归正组件313以及第四归正组件314的结构相同,只在尺寸上存在差异,故以第一归正组件311为例进行说明,第二归正组件312、第三归正组件313以及第四归正组件314不作赘述。

50.第一归正组件311包括归正底板3111,归正底板3111固设于机架1的下机架12,归正底板3111同时作为相关部件的支撑结构,归正底板3111固设有归正导轨3112,归正导轨3112设置有两组,且对称固设于归正底板3111,本实施例中,第一归正组件311和第二归正组件312上的归正导轨3112长度方向与输送机构21的输送方向平行或近似平行,第三归正组件313以及第四归正组件314上的归正导轨3112长度方向与输送机构21的输送方向垂直或近似垂直。

51.两组归正导轨3112上方滑动设置有归正活动板3113,归正活动板3113通过归正轴承组件3114滑动设置有位于上方的归正连接板3115,归正连接板3115上设置有压紧轮组件,压紧轮组件包括归正滚轮316,归正滚轮316通过连接轴3161安装在归正连接板3115,归正滚轮316与贴膜平台33的间距大于玻璃上表面与贴膜平台33的间距,归正底板3111上设有归正电机3116和第一归正齿轮(图未显示),归正电机3116的输出轴固设有第二归正齿轮(图未标识),第一归正齿轮和第二归正齿轮通过归正同步带3117动力连接,归正同步带3117循环形成两层结构,位于上层的归正同步带3117位于归正活动板3113和归正连接板3115之间,位于上层的归正同步带3117上固设有压紧齿板3118,压紧齿板3118的上下侧分别与归正活动板3113和归正连接板3115固设连接,归正电机3116启动后通过归正同步带3117带动归正活动板3113和归正连接板3115沿归正导轨3112移动,从而使运动稳定可调,不受限。

52.归正纠偏机构31还包括限位感应组件315,限位感应组件315包括感应传感器(图未标识)和感应挡片(图未显示),感应传感器安装在归正活动板3113,感应传感器通过归正电机3116沿归正导轨3112移动,感应传感器插入感应挡片时,归正电机3116停止运行,从而限制了归正活动板3113的移动,防止超出行程。

53.贴膜平台33包括贴膜垫板组件,贴膜垫板组件沿输送机构32的输送方向分布,贴膜垫板组件包括第一贴膜垫板331和第二贴膜垫板332,第一贴膜垫板331安装于邻的两组输送机构32之间,第二贴膜垫板332位于输送基准架321的两侧,第一贴膜垫板331上固设有半孔3311和半腔3312,相邻两组第一贴膜垫板331上半孔3311的位置和数量一一对应以及半腔3312的位置和数量一一对应,两组半孔3311构成顶升组件325的顶升路径,顶升组件325沿顶升路径向贴膜平台33上方顶升,两组半腔3312构成输送支撑座327的避位,输送支撑座327位于该避位内,防止产生干涉,同时半孔3311以及半腔3312同时可为第一贴膜垫板331的安装进行定位,提高安装效率,第一贴膜垫板331安装在第二支柱42;

54.第二贴膜垫板332上固设有穿孔3321和穿腔3322,穿孔3321的位置和数量与该位置顶升组件325的位置和数量相配,顶升组件325沿穿孔3321向贴膜平台33上方顶升,穿腔3322与输送支撑座327相配,穿腔3322构成输送支撑座327的避位,输送支撑座327位于该避位内,防止产生干涉,同时半穿孔3321和穿腔3322同时可为第二贴膜垫板332的安装进行定位,提高安装效率,第二贴膜垫板332安装在第一支柱41;

55.第一贴膜垫板331与以及第二贴膜垫板332与压紧轮组件相对的位置固设移动槽(图未标识),移动槽的宽度与连接轴3161的宽度尺寸相配,压紧轮组件通过连接轴3161沿移动槽滑动,直至归正滚轮316与放置在贴膜平台33的玻璃边缘相抵。

56.归正纠偏输送装置3还包括感应器以及位移传感器,感应器可计算出玻璃的尺寸,从而推算出玻璃的中心偏移量,推算公式或方法采用现有的设计,位移传感器用于检测玻璃与设定中心的位移。

57.本实施例实施过程中,玻璃通过前道工序至贴膜平台33,顶升组件325上升,将玻璃微微顶起并脱离输送带3222,以减少在后续归正过程中的摩擦力,第一归正组件311、第二归正组件312、第三归正组件313以及第四归正组件314分别运动靠近玻璃边缘,第一归正组件311或第二归正组件312、第三归正组件313或第四归正组件314在玻璃的两个方向到达设定位置时停止运动,另外两组归正组件继续运动,直至第一归正组件311、第二归正组件312、第三归正组件313以及第四归正组件314上的归正滚轮316将玻璃完全靠住顶死,此时通过感应器自动计算出玻璃的尺寸,从而推算出中心偏移量,在位移传感器的作用下,第一归正组件311和第二归正组件312同时运动进行x方向的纠偏,之后第三归正组件313和第四归正组件314同时运动进行y方向的纠偏,从而使玻璃中心得以校准,校准之后顶升组件325自动下降至低于贴膜平台33,使玻璃紧贴在贴膜平台33上,串间距横移组件控制串间距贴膜机构22运动,串间距膜带送给组件运行,将膜带输送至串间距贴膜机构22,当串间距贴膜机构22整体运动到指定位置时,串间距纵移组件运行,带动串间距贴膜机构22下降,从而进行贴膜操作,完成后,两组串间距贴膜机构22上升回到原点位置,此时输送机构32上升将玻璃抬起,输送至下一工位,依次循环,本实施例的串间距贴膜设备可对接组件流水线,满足车间并线,实现对接自动化流水线生产需求,可兼容单玻、双玻、整片、半片的组件,贴膜可靠性高,方便上下料,操作便捷。

58.显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1