颗粒粮入仓柔性承接结构的制作方法

1.本实用新型涉及粮食仓储技术领域,尤其是一种颗粒粮入仓柔性承接结构。

背景技术:

2.粮仓为了储存大量粮食,通常设计得较大。粮食入仓时,多是从粮仓顶部向内倾倒,由于粮仓高度很高,大量的粮食在具备自重、受到其它粮食的冲击力、以及倾倒过程中的加速度等因素影响,粮食自身所受的力非常大。

3.而且,入仓的粮食基本都是刚刚从地里采收得来,刚采收的粮食湿度高,需要烘干,烘干后送至粮仓的粮食还有余温。在还有余温的前提下,将粮食从高处倾倒,常常出现粮食在倾倒过程中崩裂、破碎的情况,尤其是颗粒类的粮食,例如玉米,破碎率高达8%-10%,破碎的粮食不仅容易霉变,售价也有所跌落,大大影响了颗粒粮的存储和销售。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的颗粒粮入仓柔性承接结构,能够缓冲粮食从上至下倾倒过程中的冲击力,使粮食分阶段下落,从而减少颗粒粮受力崩碎的情况。

5.本实用新型所采用的技术方案如下:

6.一种颗粒粮入仓柔性承接结构,包括粮仓主体,粮仓主体顶部设有进料口,底部设有出料口,所述粮仓主体内设有若干首尾相接的跌落筒,组合跌落筒一端与进料口相连通,另一端与出料口相通,每个跌落筒中线性阵列有若干缓冲组件;

7.每个缓冲组件包括锥斗,锥斗的圆心位置设有接料锥板,接料锥板和锥斗之间连接有漏料栅;所述锥斗的圆周与跌落筒内壁相连,接料锥板顶部上凸设置,

8.每个跌落筒的侧壁上设有溢料口,溢料口在竖直方向上交错设置,每个缓冲组件下方对应设置一组溢料口。

9.作为上述技术方案的进一步改进:

10.所述跌落筒的外壁上环形阵列有若干筋板,被筋板等分若干个侧壁上均设置有溢料口,同一组溢料口中的相邻两溢料口之间间隔有一个侧壁。

11.所述锥斗的小端为出料一端,锥斗的小端延伸出筒状的落料段;溢料口的竖直高度低于落料段底部的竖直高度。

12.相邻两个缓冲组件之间预留有安全落料距离。

13.所述漏料栅包括若干个隔板,隔板将漏料栅等分成若干漏料孔;所述隔板与锥斗、接料锥板之间的相对位置保持恒定。

14.所述跌落筒的底端与粮仓主体底壁之间预留出料间隙。

15.粮仓主体底壁设有预埋件,预埋件的顶面压有底板,底板和跌落筒的底边之间通过紧固件相连。

16.接料锥板的顶角取值范围在100-150

°

。

17.所述跌落筒的外壁设有拉耳,拉耳处引出有拉索,拉索背离拉耳一端固定至粮仓主体的底面上。

18.所述跌落筒的顶部设有仓顶圈,仓顶圈顶面上设有仓顶帽,进料口位于仓顶帽顶部;所述仓顶帽的顶面上设有盖板,进料口与盖板相连。

19.本实用新型的有益效果如下:

20.本实用新型结构紧凑、合理,操作方便,通过在粮仓中增设竖直方向上的跌落筒,使粮食在下落的过程中,能够受到跌落筒中的多个缓冲组件的缓冲;相邻两缓冲组件之间预留有安全距离,能够防止颗粒粮在下落过程中受力过大而撞碎的情况发生。

21.采用本实用新型的跌落筒对粮食进行缓冲后,粮食落至仓底的速度不超过6米每秒,有效保证了降碎效果。

22.跌落筒由多个筒体螺栓连接固定,组装后的跌落筒四周还设有拉绳,保证整体组装后的跌落筒有较高的可靠性,不易倾斜、歪倒。

23.本实用新型的跌落筒上还设有许多溢料口,每个缓冲组件下方都对应有溢料口。落料过程中,颗粒粮先从跌落筒最底部的出料间隙滑出,当颗粒粮的高度堆积至与出料间隙齐平时,出料间隙不再出料,等粮食从上方的一组溢料口溢出;当颗粒粮的高度堆积至与该处溢料口齐平时,粮食再从更上一层的溢料口溢出,直至粮食与最顶部的溢流口齐平、不再溢出为止,完成装仓。这种向四周均匀溢出的入仓方式,相较于传统的直接倾倒,没有直接倾倒造成的单一加速度方向,不易发生偏仓现象。

附图说明

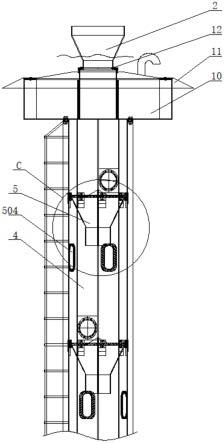

24.图1为本实用新型的整体粮仓结构示意图。

25.图2为图1的a部放大图用于体现拉耳和拉索的位置。

26.图3为图1的b部放大图用于体现跌落筒底部的安装结构。

27.图4为本实用新型的跌落筒其中一段的结构示意图。

28.图5为图4的c部放大图用于体现缓冲组件的结构。

29.图6本实用新型的漏料栅的俯视图。

30.图7为本实用新型的跌落筒的横剖图。

31.其中:1、粮仓主体;2、进料口;3、底板;4、跌落筒;5、缓冲组件;6、预埋件;7、紧固件;8、拉耳;9、拉索;10、仓顶圈;11、仓顶帽;12、盖板;13、筋板;

32.501、锥斗;502、接料锥板;503、漏料栅;504、溢料口;505、落料段;506、隔板;507、漏料孔。

具体实施方式

33.下面结合附图,说明本实用新型的具体实施方式。

34.如图1-图7所示,本实施例的颗粒粮入仓柔性承接结构,包括粮仓主体1,粮仓主体1顶部设有进料口2,底部设有出料口,粮仓主体1内设有跌落筒4,跌落筒4一端与进料口2相连通,另一端与出料口相通,跌落筒4中线性阵列有若干缓冲组件5;

35.每个缓冲组件5包括锥斗501,锥斗501的圆心位置设有接料锥板502,接料锥板502和锥斗501之间连接有漏料栅503;锥斗501的圆周与跌落筒4内壁相连,接料锥板502顶部上

凸设置,

36.跌落筒4的侧壁上设有溢料口504,溢料口504在竖直方向上交错设置,每个缓冲组件5下方对应设置一组溢料口504。

37.如图7所示,跌落筒4设置为圆柱,在圆柱的外表面上环形设置多个筋板13,本实施例中采用8个筋板13,将跌落筒的外壁分为8个弧面,每个弧面上均设置有溢料口504,同一组溢料口504中的相邻两溢料口504之间间隔有一个弧面侧壁。

38.锥斗501的小端为出料一端,锥斗501的小端延伸出筒状的落料段505;溢料口504的竖直高度低于落料段505底部的竖直高度。

39.相邻两个缓冲组件5之间预留有安全落料距离。

40.漏料栅503包括若干个隔板506,隔板506将漏料栅503等分成若干漏料孔507;隔板506与锥斗501、接料锥板502之间的相对位置保持恒定。

41.跌落筒4的底端与粮仓主体1底壁之间预留出料间隙。

42.粮仓主体1底壁设有预埋件6,预埋件6的顶面压有底板3,底板3和跌落筒4的底边之间通过紧固件7相连。

43.接料锥板502的顶角取值范围在100-150

°

。

44.跌落筒4的外壁设有拉耳8,拉耳8处引出有拉索9,拉索9背离拉耳8一端固定至粮仓主体1的底面上。

45.跌落筒4的顶部设有仓顶圈10,仓顶圈10顶面上设有仓顶帽11,进料口2位于仓顶帽11顶部;仓顶帽11的顶面上设有盖板12,进料口2与盖板12相连。

46.本实施例的具体结构及工作过程如下:

47.如图1所示,为本实用新型的粮仓主体1整体结构示意图,粮仓主体1内部的轴线位置设有跌落筒4,跌落筒4由若干个筒体拼接安装而成,跌落筒4的顶部与粮仓主体1顶部的进料口2相通,跌落筒4的底部与粮仓主体1底部之间预留出料间隙。

48.如图1和图2所示,由于跌落筒4的竖直高度较高,为了保证跌落筒4的稳定性,在跌落筒4的侧壁安装有拉耳8,拉耳8上引出有拉索9,拉索9固定在粮仓主体1底部。拉耳8可以在跌落筒4两侧对称设置,也可以在跌落筒4侧壁上环形阵列设置,本实施例采用对称设置的方式,图中画出一条拉索9示意。

49.如图1、图4和图5所示,跌落筒4采用多棱柱,本实施例采用八棱柱,在两个相对的侧壁上设置拉耳8。

50.如图2所示,跌落筒4中线性阵列有若干个缓冲组件5,相邻两个缓冲组件5之间预留安全跌落距离,该距离根据实际的粮食品种确定,要求粮食在下落过程中,经过安全跌落距离后不会破碎。

51.每个缓冲组件5包括锥斗501,锥斗501的外径与跌落筒4的内径相配,锥斗501被固定安装在跌落筒4内壁。锥斗501的大端向上,如图6所示,锥斗501的大端端面环形阵列有隔板506,这些隔板506将锥斗501的大端面分隔为若干个漏料孔507。漏料孔507为扇形,漏料孔507的中间围成圆形区域,该圆形区域中设置接料锥板502,接料锥板502的尖端朝上。本实施例中的接料锥板502的顶角范围100-150

°

,本实施例采用120

°

作为接料锥板502的顶角。

52.如图4所示,在跌落筒4顶部设有仓顶圈10,仓顶圈10的顶部盖有仓顶帽11,仓顶帽

11的顶部压有压板,压板上连接进料口2。

53.如图3所示,为跌落筒4底部的安装结构,跌落筒4底部设有紧固件7,紧固件7采用螺栓螺母紧固的方式;在粮仓主体1的底部设有预埋件6,预埋件6上设有压板,紧固件7连接压板和跌落筒4。

54.本实施例的具体工作过程如下:粮食从进料口2流入跌落筒4内,经过接料锥板502缓冲降速后,沿锥面流入锥斗501,经落料段505汇入继续下行,流至下一缓冲组件5,重复上一过程,直到流至底部,经底部溢流口流到体筒外部,当溢流口外部粮面没过溢流口顶面时,粮食在跌落筒4内堆满至上一溢流口,从该溢料口504流出,如此重复,直到粮食从最顶部溢流口不再溢出完成装仓。经过缓冲,粮食落至仓底的速度不超过6m/s,有效保证了降碎效果。

55.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1