一种供盖装置及灌装生产线的制作方法

1.本实用新型涉及灌装设备技术领域,尤其涉及一种供盖装置,另外,本实用新型还涉及一种采用此种供盖装置的灌装生产线。

背景技术:

2.在灌装技术领域,输送盖子的路径一般独立于灌装路径,输送盖子的路径会在加装盖子的工位与灌装路径交汇,使盖子能被加装于瓶身上,因此,现有需要加盖的灌装生产线一般会设置一套独立的供盖装置。在饮料、奶制品等产品生产中,灌装容器的瓶身外形多种多样,与瓶身对应的盖子也会在尺寸、造型、材质等方面有所不同,同一产品也会随着特定需求而适应性改变其包装,尤其是盖子,例如日常销售采用透明盖子或白色盖子,节日销售为了烘托节日气氛则会采用宽度增大的红色盖子或绿色盖子。由于现有技术中用于输送盖子的装置一般只能输送一种尺寸的盖子,兼容性较差,对于不同尺寸的盖子需要配备多套供盖装置才能满足生产要求,设备成本较高。

技术实现要素:

3.为了解决上述现有技术中存在的缺点和不足,本实用新型提供了一种供盖装置,通过结构的改进使供盖装置可以适用于不同尺寸的盖子,提高装置的兼容性。

4.为了实现上述技术目的,本实用新型提供的一种供盖装置,包括机架、设于机架上的储盖组件、设于储盖组件下方的取盖组件、用于驱动取盖组件升降的升降组件及设于取盖组件下方的输出组件,所述储盖组件包括载物板、外导套、内导套、大储盖框及小储盖框,载物板上设有若干沿输出组件的输出方向间隔分布的通口,外导套固定于载物板的通口处,内导套可拆卸插设于外导套中,大储盖框与外导套配合,小储盖框与内导套配合,内导套与载物板之间设有定位结构。

5.优选的,所述定位结构包括设于通口内壁上的定位凸起及设于内导套顶侧的定位凹槽,内导套插设于外导套中时定位凸起卡于定位凹槽中。

6.优选的,所述外导套设于载物板的底部且顶侧插入通口中,通口的内壁上设有位于外导套上方的台阶部,定位凸起设于通口中位于台阶部上方的内壁上,内导套的顶侧设有与台阶部配合的外翻边,定位凹槽设于外翻边上。

7.优选的,所述大储盖框的底部设有向下凸出的凸柱,载物板上设有与凸柱配合的凹孔,大储盖框与外导套配合供盖时凸柱插入凹孔中。

8.优选的,所述供盖装置包括拨盖组件,拨盖组件包括两块水平设于载物板底部的挡板及两个用于驱动两块挡板开合的直线气缸,两块挡板的开合方向与输出组件的输出方向垂直,挡板在朝向通口中心的一侧设有舌片,外导套与内导套均设有供舌片插入的插槽,两块挡板分别连接于对应直线气缸的活塞杆,两个直线气缸驱动两块挡板相互靠近使舌片插入插槽中或驱动两块挡板相互远离使舌片脱离插槽。

9.优选的,所述取盖组件包括轴向横置的转轴、与通口一一对应分布于转轴上的吸

盘、用于驱动转轴的旋转气缸及设于旋转气缸与转轴之间的传动结构,转轴的一端设有气嘴,转轴上设有用于连通气嘴与吸盘的气道,旋转气缸通过传动结构驱动转轴向上转动使吸盘与储盖组件对应或向下转动使吸盘与输出组件对应。

10.优选的,所述升降组件包括设于机架上的升降电机、由升降电机驱动的传动轴、套设于传动轴上的摆臂、与摆臂连接的拉杆及与拉杆连接的升降座,传动轴可转动的横置于机架上,拉杆竖置,取盖组件设于升降座上,升降电机通过传动轴、摆臂、拉杆及升降座驱动取盖组件升降。

11.优选的,所述机架上设有竖置的导杆,升降座套设于导杆上。

12.优选的,所述输出组件包括输出电机、由输出电机驱动的主带轮、与主带轮间隔分布的从带轮、套设于主带轮与从带轮上的传送带及间隔设于传送带上的限位块,限位块设有与外导套对应的限位凹槽及与内导套对应的限位凸块,限位凹槽位于限位凸块背向通口中心的一侧。

13.本实用新型还提供了一种灌装生产线,包括上述记载的供盖装置。

14.采用上述技术方案后,本实用新型具有如下优点:

15.1、本实用新型提供的供盖装置,储盖组件设置了载物板、外导套、内导套、大储盖框及小储盖框。外导套固定于载物板的通口处,大储盖框与外导套配合可以应用于尺寸较大的盖子。内导套可拆卸插设于外导套中,内导套与小储盖框配合可以用于尺寸较小的盖子。通过结构改进使储盖装置可以用于暂储不同尺寸的盖子,从而使供盖装置可以应用于不同尺寸盖子的有序输出,提高装置的兼容性,合理降低设备成本。内导套与载物板之间设置定位结构,通过定位结构使内导套在送盖时保持位置稳定,使取盖组件能从储盖组件上顺利取盖。

16.2、内导套与载物板之间的定位结构优选采用定位凸起与定位凹槽配合的结构,结构简单且便于识别,装配难度低。通过定位凸起与定位凹槽的配合可以使内导套受到周向定位,避免内导套偏转造成的不良影响。

17.3、通口的内壁上设置位于外导套上方的台阶部,定位凸起位于台阶部的上方,定位凹槽设于内导套顶侧的外翻边上,内导套插设于外导套中时通过外翻边与台阶部之间的抵触即可实现竖向定位,无需借用其他构件,便于装配。

18.4、大储盖框与外导套配合供盖时,大储盖框底部的凸柱插入载物板上的凹孔中,通过凸柱与凹孔的配合使大储盖框受到定位,保证大储盖框的结构稳定性。

19.5、取盖组件取盖时,拨盖组件的直线气缸驱动两块挡板相互远离使舌片脱离外导套或内导套的插槽,使盖子可以下落脱离储盖组件并被取盖组件取走。盖子下落完成后,拨盖组件的直线气缸驱动两块挡板相互靠近使舌片插入外导套或内导套的插槽中抵住盖子,使盖子可以以一定的时间间隔下落而与取盖组件的取盖频率一致。

20.6、取盖组件的旋转气缸可以通过转轴驱动吸盘上下转动,升降组件的升降电机可以通过传动轴、摆臂、拉杆及升降座驱动取盖组件升降,当吸盘向上转动至与储盖组件对应时,升降组件驱动取盖组件上升使吸盘可以顺利吸取位于内导套或外导套中的盖子。取盖完成后,升降组件驱动取盖组件向下复位,然后旋转气缸通过转轴驱动吸盘向下转动至与输出组件对应,吸盘松开盖子使盖子落在输出组件上。合理设置取盖组件及升降组件的具体结构,使其满足取盖要求与放盖要求。

21.7、输出组件的传送带上设置限位块,限位块上设置与外导套对应的限位凹槽及与内导套对应的限位凸起,尺寸较大的盖子通过与限位凹槽配合在输出时相对于传送带保持位置稳定,尺寸较小的盖子通过与限位凸块配合在输出时相对于传送带保持位置稳定,从而使输出组件能稳定的输送盖子。

附图说明

22.图1为实施例一供盖装置的整体图;

23.图2为实施例一供盖装置的部分结构图;

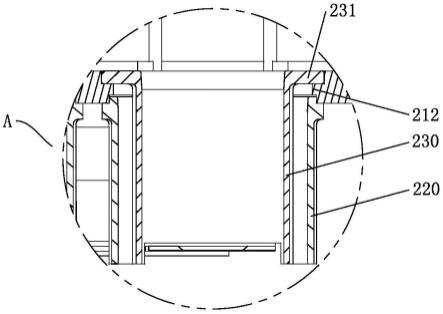

24.图3为图2中a处的放大图;

25.图4为实施例一供盖装置中载物板、拨盖组件及取盖组件的结构图;

26.图5为实施例一供盖装置中内导套的结构图;

27.图6为实施例一供盖装置中大储盖框的结构图;

28.图7为实施例一供盖装置中载物板、拨盖组件及取盖组件的另一结构图;

29.图8为实施例一供盖装置中挡板的结构图;

30.图9为实施例一供盖装置中传送带与限位块的结构图。

31.图中,100-机架,210-载物板,211-通口,212-台阶部,213-定位凸起,214-凹孔,220-外导套,230-内导套,231-外翻边,232-定位凹槽,240-大储盖框,241-凸柱,250-小储盖框,260-插槽,310-挡板,311-舌片,320-直线气缸,330-支架,410-转轴,411-气道,420-吸盘,430-旋转气缸,440-气嘴,450-主动齿轮,460-从动齿轮,510-升降电机,520-传动轴,530-摆臂,540-拉杆,550-升降座,560-减速器,570-导杆,610-输出电机,620-主带轮,630-从带轮,640-传送带,650-限位块,651-限位凹槽,652-限位凸块。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明。需要理解的是,下述的“上”、“下”、“左”、“右”、“纵向”、“横向”、“内”、“外”、“竖直”、“水平”、“顶”、“底”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.实施例一

34.如图1至图9所示,本实用新型实施例一提供的一种供盖装置,包括机架100、设于机架100上的储盖组件、设于储盖组件下方的取盖组件、用于驱动取盖组件升降的升降组件及设于取盖组件下方的输出组件。储盖组件包括载物板210、外导套220、内导套230、大储盖框240及小储盖框250,载物板210上设有若干沿输出组件的输出方向间隔分布的通口211,外导套220固定于载物板210的通口211处,内导套230可拆卸插设于外导套220中,大储盖框240与外导套220配合,小储盖框250与内导套230配合,内导套230与载物板210之间设有定位结构。

35.通过结构改进使储盖装置可以用于暂储不同尺寸的盖子,从而使供盖装置可以应用于不同尺寸盖子的有序输出,提高装置的兼容性,合理降低设备成本。内导套与载物板之间设置定位结构,通过定位结构使内导套在送盖时保持位置稳定,使取盖组件能从储盖组

件上顺利取盖。

36.结合图2、图3、图5,本实施例中,载物板210固定于机架100的上部,外导套220固定于载物板210的底部且顶侧插入通口211中,通口211的内壁上设有位于外导套220上方的台阶部212,内导套230的顶侧设有与台阶部212配合的外翻边231。内导套230插设于外导套220中时,外翻边231与台阶部212抵触,使内导套230受到竖向定位支撑作用。

37.结合图4,定位结构包括设于通口211内壁上的定位凸起213及设于内导套230顶侧的定位凹槽232,优选的,定位凸起213设于通口211中位于台阶部212上方的内壁上,定位凹槽232设于外翻边231上。内导套230插设于外导套220中时,定位凸起213卡于定位凹槽232中,使内导套230受到周向定位。

38.结合图6,大储盖框240与小储盖框250均采用框式结构且结构类似,为了提高大储盖框240与外导套220配合时的稳定性,大储盖框240的底部设有向下凸出的凸柱241,载物板210上设有与凸柱241配合的凹孔214。大储盖框240与外导套220配合供盖时,凸柱241插入凹孔214中,使大储盖框240受到定位作用。

39.为了使盖子可以以一定的时间间隔下落而与取盖组件的取盖频率一致,供盖装置还包括拨盖组件。结合图7,拨盖组件包括两块水平设于载物板210底部的挡板310及两个用于驱动两块挡板310开合的直线气缸320,直线气缸320通过支架330固定于载物板210的底部,直线气缸320的活塞杆连接于对应的挡板310。挡板310在朝向通口211中心的一侧设有若干间隔分布的舌片311,每块挡板310上舌片311的数量与载物板210上通口211的数量一致,外导套220与内导套230的底侧均设有供舌片311插入的插槽260,两块挡板310的开合方向与输出组件的输出方向垂直。取盖组件取盖时,拨盖组件的直线气缸320驱动两块挡板310相互远离使舌片311脱离外导套220或内导套230的插槽260,使盖子可以下落脱离储盖组件并被取盖组件取走。盖子下落完成后,拨盖组件的直线气缸320驱动两块挡板310相互靠近使舌片311插入外导套220或内导套230的插槽260中抵住盖子,避免盖子下落。

40.结合图2,取盖组件包括轴向横置的转轴410、与通口211一一对应分布于转轴410上的吸盘420、用于驱动转轴410的旋转气缸430及设于旋转气缸430与转轴410之间的传动结构,转轴410的一端设有气嘴440,转轴410上设有用于连通气嘴440与吸盘420的气道411,旋转气缸430通过传动结构驱动转轴410向上转动使吸盘420与储盖组件对应或向下转动使吸盘420与输出组件对应。结合图1,升降组件包括设于机架100上的升降电机510、由升降电机510驱动的传动轴520、套设于传动轴520上的摆臂530、与摆臂530连接的拉杆540及与拉杆540连接的升降座550,传动轴520可转动的横置于机架100上,拉杆540竖置,取盖组件设于升降座550上,升降电机510通过传动轴520、摆臂530、拉杆540及升降座550驱动取盖组件升降。

41.本实施例中,升降座550沿输出组件的输出方向间隔分布有两个,转轴410的轴向与输出组件的输出方向一致,转轴410的两端通过轴承可转动穿设于升降座550上。旋转气缸430设于其中一个升降座550上,传动结构采用齿轮结构,包括套设于旋转气缸430输出轴上的主动齿轮450及套设于转轴410一端的从动齿轮460。旋转气缸430通过啮合的主动齿轮450与从动齿轮460驱动转轴410上下转动,从而使吸盘420能上下摆动。气嘴440通过气路与抽气件连接,抽气件抽气时,气道411与吸盘420内部处于负压状态,吸盘420能从储盖组件吸取盖子。抽气件停止抽气时,气道411与吸盘420内部恢复至常压状态,吸盘420能松开盖

子使盖子落在输出组件上。传动轴520水平设置且轴向与输出组件输出方向一致,传动轴520的两端通过轴承可转动架设于机架100上,升降电机510通过减速器560驱动传动轴520转动,传动轴520的一端与减速器560的输出轴传动连接。摆臂530设有两个且分别套设于传动轴520的两端,相应的,拉杆540也设置两根,拉杆540的顶端与对应的摆臂530转动连接,拉杆540的底端与对应的升降座550转动连接。当吸盘420向上转动至与储盖组件对应时,升降组件驱动取盖组件上升使吸盘420可以顺利吸取位于内导套230或外导套220中的盖子。取盖完成后,升降组件驱动取盖组件向下复位。

42.为了提高升降组件驱动取盖组件上下移动时的稳定性,机架100上设有竖置的导杆570,升降座550套设于导杆570上。

43.结合图2、图9,输出组件包括输出电机610、由输出电机610驱动的主带轮620、与主带轮620间隔分布的从带轮630、套设于主带轮620与从带轮630上的传送带640及间隔设于传送带640上的限位块650,限位块650设有与外导套220对应的限位凹槽651及与内导套230对应的限位凸块652,限位凹槽651位于限位凸块652背向通口211中心的一侧。尺寸较大的盖子通过与限位凹槽651配合在输出时相对于传送带640保持位置稳定,尺寸较小的盖子通过与限位凸块652配合在输出时相对于传送带640保持位置稳定,从而使输出组件能稳定的输送盖子。本实施例中,传送带640上设有多个间隔分布的限位块650,限位块650的相对两侧均设有限位凹槽与限位凸块。以取盖组件将盖子放置于传送带640上的状态来说,由于限位凹槽651与外导套220对应,限位凹槽651的尺寸大于限位凸块652的尺寸,以对应的通口211中心为参考来说,限位凹槽651位于限位凸块652的外侧。

44.本实施例还提供了一种灌装生产线,包括上述记载的供盖装置。灌装生产线中灌装路径上的具体装置可以根据产品类型具体设置。

45.供盖装置设置在供盖路径上用于输出盖子时,根据盖子的外径选用大储盖框240与外导套220配合的结构,或者,选用小储盖框250与内导套230配合的结构。盖子有序的位于储盖组件中,取盖组件取盖时,旋转气缸430驱动转轴410向上转动使吸盘420朝上,然后升降组件驱动取盖组件上升,拨盖组件的直线气缸320驱动两块挡板310背向移动使内导套230或外导套220中的盖子能被吸盘420吸附住。吸盘420吸取盖子后,拨盖组件的直线气缸320驱动两块挡板310相向移动使舌片311插入插槽260中抵住盖子而防止盖子下落,同时,升降组件驱动取盖组件下移复位,然后旋转气缸430驱动转轴410向下转动使吸盘420朝下,通过气路控制使吸盘420松开盖子,盖子落在传送带640上,输出组件将盖子有序输出,使盖子能在灌装生产线的加盖工位被加装至容器上。

46.可以理解的是,内导套230及小储盖框250可以根据灌装生产产品的尺寸配置多种尺寸不同的型号。

47.可以理解的是,定位结构也可以采用其他合理的结构,如定位柱与定位孔配合的结构等。

48.可以理解的是,也可以在小储盖框与载物板之间设置相应的定位配合结构。

49.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型权利要求书中所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1