一种五金片件自动供料设备的制作方法

1.本实用新型涉及自动化供料设备技术领域,具体涉及一种五金片件自动供料设备。

背景技术:

2.模内注塑在智能终端精密结构件生产中得到广泛应用,如智能手机、平板电脑中框通常需要嵌入五金片件,这些五金片件包括压铸件、冲压件等。五金片件需进行后工序加工,如镭雕加工,或者将五金片件放入模具内进行模内注塑,都需要将五金片件精准地放到相应的待加工工位中。现有作业仍采用人工上料的方式将五金片件放到待加工工位,人工操作生产效率低,还易失误操作,给工人身体造成意外伤害。因此,研发五金片件自动供料设备来替代人工操作非常必要。

技术实现要素:

3.本实用新型的目的是设计一种五金片件自动供料设备,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种五金片件自动供料设备,包括工作台,所述工作台上设有转盘,所述转盘连接有转向驱动机构,所述转盘上连接有多个治具,所述治具开设有第一通孔,所述转盘相对所述第一通孔的位置开设有第二通孔,所述转盘的下方设有将所述治具内产品顶起的顶升机构,所述顶升机构的上方设有夹料机构。

5.进一步,所述工作台上还设有检测机构。

6.进一步,所述转盘上设有多个定位销,所述治具的底部相对多个定位销的位置开设有多个第一定位孔;所述转盘上设有多个限位组件。

7.进一步,所述治具的两侧开设有便于限位组件锁定的第二定位孔。

8.进一步,所述工作台上还设有收料机构。

9.进一步,所述收料机构包括机架、设于所述机架的两端的转动轴、驱动所述转动轴运转的电机、设于所述机架的外侧的挡料板和用于传送物料的传送带。

10.本实用新型的有益效果:与现有技术相比,本实用新型通过设置顶升机构将治具内的产品自动顶升,实现五金片件的自动上料,再由夹料机构将顶起的产品移至下一个工序的指定位置,整个过程实现设备自动化作业,工作效率高,定位精度高,无需人工操作,避免造成误伤,提升安全性;自动供料设备含有多个治具,五金片件存储量大,待单一治具内的五金片件上料完毕,转盘自动转动,下一治具转动至顶升机构上方,减少人工集中放料频次。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

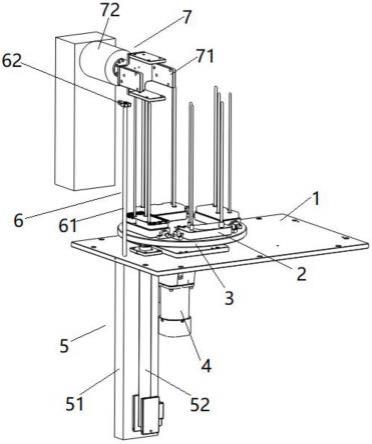

12.图1为本实用新型的五金片件自动供料设备的结构示意图;

13.图2为本实用新型转盘和治具配合示意图;

14.图3为本实用新型的整机结构示意图;

15.图4为本实用新型的限位组件结构示意图;

16.图中所标各部件的名称如下:1、工作台;2、治具;21、第一通孔;22、第一定位孔;23、导向销;24、第二定位孔;3、转盘;31、定位销;32、第二通孔;4、转向驱动机构;5、顶升机构;51、直线电机模组;52、顶升杆;6、检测机构;61、支撑柱;62、第一传感器;7、夹料机构;71、气爪;72、六轴机器人;8、限位组件;81、固定座;811、沉头孔;82、活动销;83、弹簧;9、收料机构;91、机架;92、传送带;93、挡料板;94、转动轴;95、电机;10、机箱。

具体实施方式

17.下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.参照图1-3,本实用新型的五金片件自动供料设备,包括工作台1,工作台1上设有转盘3,转盘3连接有转向驱动机构4,转盘3上连接有多个治具2,在此实施例中,转向驱动机构4直接采用普通电机,共设有4个治具2,4个治具2绕转盘3中心均匀排布,治具2开设有第一通孔21,转盘3相对第一通孔21的位置开设有第二通孔32,转盘3的下方设有将治具2内产品顶起的顶升机构5,顶升机构5包括安装于工作台1的直线电机模组51和设于直线电机模组51驱动端的顶升杆52,直线电机模组51驱动顶升杆52先后穿过第二通孔32、第一通孔21将治具2内的五金片件顶起,治具2上设有导向销23,一方便便于五金片件的定位,另一方面便于五金片件被顶起时的导向,顶升机构5的上方设有夹料机构7,夹料机构7包括六轴机器人72和设于六轴机器人72驱动端的气爪71,进一步地,在气爪71的内侧可增设橡胶垫,以免对产品造成损伤。

19.工作台1上还设有检测机构6,用于检测顶升机构5将治具2内的五金片件顶升到位,防止夹料机构7未抓取到料,避免产生不良品。在此实施例中,检测机构6包括安装于工作台1上的支撑柱61和设于支撑柱61末端的第一传感器62。当前为直线电机模组51驱动顶升杆52至最末端后,第一传感器62感应无料,直线电机模组51才驱动顶升杆52退回,转向驱动机构4带动转盘3移动,进一步地,在顶升杆52末端增设第二传感器,第二传感器感应方向指向治具2内,用以检测治具2内是否还含有物料,可进一步加速无料时治具2间的替换,提高生产效益。

20.转盘3上设有多个定位销31,治具2的底部相对多个定位销31的位置开设有多个第一定位孔22,以便人工取放治具2时的快速定位;转盘3上设有多个限位组件8,以防顶升机构5顶起产品时,连带治具2移动。

21.治具2的两侧开设有便于限位组件8锁定的第二定位孔24,限位组件8包括固定座81和连接于固定座81上的活动销82,固定座81上开设有螺纹孔,活动销82的外周设有外螺

纹结构,活动销82与固定座81螺纹连接;在一个可选地实施例中,参照图4,限位组件8为弹性锁扣结构,固定座81上开设有沉头孔811,沉头孔811内固定连接有弹簧83,活动销82为t字型结构,弹簧83的另一端与活动销82连接,此结构可快速实现对治具2的锁定与拆卸,方便快捷。

22.工作台1上还设有收料机构9。收料组件包括机架91、设于机架91的两端的转动轴94、驱动转动轴94运转的电机95、用于传送物料的传送带92和设于机架91的外侧的挡料板93,便于统一收集加工好的五金片件。在一个可选的实施例中,可在传送带92的两端各设一传感器,用于对传送带92上的满料感应,以便提醒操作人员及时收料。

23.本实施例的工作原理:调试好各运动机构,将五金片件装载至治具2内,操作人员将装载满五金片件的四个治具2依次安装在转盘3中,确保定位销31对准第一定位孔22及限位组件8与第二定位孔24锁定;启动设备,按以下步骤进行作业:

24.s1:直线电机模组51驱动顶升杆52将治具2内的产品顶起,第一传感器62感应到料,六轴机器人72驱动夹爪夹取五金片件放入工站中进行加工,加工完后六轴机器人72驱动夹爪取出产品放置传送带92中,以此往复加工动作;

25.s2:待第一传感器62感应治具2内缺料时,直线电机模组51驱动顶升杆52下降,转向驱动机构4驱动转盘3转动,切换下一满载产品的治具2移送至顶升机构5上方,以此往复s1操作;

26.s3:以此往复s2操作,直至4个治具2上的产品全部取出加工,以此完成五金片件的自动供料;

27.通过设置治具2,产品装载进治具2时已完成产品的定位,定位精准,加工品质得以保证;通过设置顶升机构5将治具2内产品自动顶升,由夹料机构7将顶起的产品移至加工,实现对五金片件的自动上料,工作效率高,无需人工操作,避免造成误伤,提升安全性;待单一治具2内产品上料完,转盘3转动,由下一治具2递进工作,材料储存充足,减少人工重复操作。

28.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做作出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1