抓取装置及加工装置的制作方法

1.本实用新型涉及自动化生产技术领域,特别是涉及一种抓取装置及加工装置。

背景技术:

2.传统机床加工生产线一般布置在大型厂房内,上百上千台机床会同时生产,为保证生产效率,如今,工厂一般会对机床工位进行自动化改造,例如,大批的被加工物料可以使用机器人手臂完成自动上料,这在一定程度上提高了生产效率,摆脱了人工上料的低效。

3.然而,机器人手臂在自动化工厂应用时,高度依赖机器人手臂生产商的调试人员,自动化工厂的生产人员并不具备相应的能力来完成机器人手臂的调试和安装。自动化工厂由于生产需要,挪动机床改变布置的情况常有发生,由于机床和机器人手臂位置发生改变,这就需要安排机器人手臂生产商的调试人员重新对机器人手臂进行调试以满足生产要求。显然,上述情况给自动化工厂带来了诸多不便,耗费人员和经费以及时间。同时,现有的上下料装置一般都是直接用机器人手臂抓取物料板,抓取过程中容易对被抓取工件产生刚性碰撞,造成被抓取工件损伤碎裂。

技术实现要素:

4.基于此,有必要针对上述技术问题,提供一种抓取装置及加工装置,其构思巧妙,利用本实用新型的抓取装置以及机床本身的机床工作台,实现了准确可靠的自动上下料。

5.本实用新型提供一种抓取装置,包括:第一气缸、升降杆、第二气缸搭接板、紧固件、第二气缸和定位抓取机构;所述升降杆的一端连接所述第一气缸,所述升降杆的另一端连接所述第二气缸搭接板,所述紧固件的一端与所述第二气缸的一端固定连接,所述紧固件的另一端搭接在所述第二气缸搭接板上,所述紧固件可相对所述第二气缸搭接板移动,所述第二气缸的另一端连接所述定位抓取机构,所述抓取装置用于抓取经机床工作台本身移动定位的安装在定位托料机构上的治具。

6.进一步的,所述定位抓取机构用于抓取安装在定位托料机构上的所述治具,所述定位抓取机构包括伸缩拉紧杆、定位安装板和定位销;所述伸缩拉紧杆和所述定位安装板分别连接所述第二气缸;所述定位安装板设有第一通槽,所述伸缩拉紧杆穿过所述第一通槽,所述第二气缸可驱动所述伸缩拉紧杆抓取所述治具;所述定位销安装于所述定位安装板上且所述定位销用于抓取所述治具时进行定位。

7.进一步的,所述抓取装置还包括缓冲板,所述紧固件的一端穿过所述缓冲板上的通孔并与所述第二气缸固定连接,所述缓冲板和所述第二气缸贴合;所述紧固件套设有弹簧,所述弹簧的一端抵接所述第二气缸搭接板,所述弹簧的另一端抵接所述缓冲板。

8.进一步的,所述缓冲板上还设有与所述通孔连通的弹簧安装孔,所述弹簧安装孔用于容纳所述弹簧。

9.进一步的,所述抓取装置还包括吹气装置,所述吹气装置安装于所述缓冲板上并用于对所述治具进行吹气。

10.进一步的,所述定位安装板上设有检测感应器,所述检测感应器用于感应所述治具。

11.进一步的,所述抓取装置还包括第一气缸固定板和导向杆,所述第一气缸固定板连接所述第一气缸,所述第一气缸固定板设有第二通槽,所述升降杆可穿过所述第二通槽而上下移动;所述导向杆的一端与所述第一气缸固定板滑动连接,所述导向杆的另一端穿过所述第二气缸搭接板且与所述第二气缸搭接板固定连接,所述导向杆的另一端的端部套设有所述缓冲板。

12.进一步的,所述第二气缸搭接板上设有油液缓冲器,所述缓冲板上设有用于避让所述油液缓冲器的避让孔,所述油液缓冲器用于防止所述第二气缸搭接板上移时撞击第一气缸固定板。

13.本实用新型还提供一种加工装置,其特征在于,包括:定位托料机构、机床以及上述的抓取装置,所述抓取装置安装于所述机床上,所述机床设有机床工作台和零点快换装置,所述零点快换装置和所述定位托料机构设置在所述机床工作台上,所述机床工作台用于移动定位治具从而使得所述抓取装置将装夹在所述定位托料机构上的治具抓取并输送至所述零点快换装置上。

14.进一步的,所述机床内设有测距装置,所述测距装置包括测距传感器和通信模块,所述测距传感器用于检测所述零点快换装置上的治具的平整度并将检测信号通过所述通信模块发送到所述机床的控制器。

15.1.本实用新型的抓取装置通过第一气缸驱动升降杆升降,以带动第二气缸搭接板、第二气缸和定位抓取机构进行升降,当没有设置缓冲板时,在定位抓取机构抓取到治具的瞬间,定位抓取机构受到治具对其瞬时向上的反作用力,由于通过紧固件将第二气缸搭接板和第二气缸进行搭接,从而定位抓取机构能够向上移动,避免定位抓取机构和治具完全刚性碰撞,导致定位抓取机构抓取治具过程中,定位抓取机构治具损伤碎裂。

16.2.本实用新型的抓取装置设置有缓冲板时,紧固件穿过缓冲板的通孔后连接第二气缸,且紧固件位于缓冲板和第二气缸搭接板之间的一端套设有弹簧,在定位抓取机构抓取到治具的瞬间,治具给予定位抓取机构的向上力,该力驱动缓冲板向上移动并将弹簧压向第二气缸搭接板,进而缓冲板和弹簧能够到缓冲治具与定位抓取机构之间的接触,避免定位抓取机构与治具刚性接触,使得治具不易出现冲击裂纹或者碎裂的情况。

17.3.本实用新型的抓取装置不仅能够抓取经工作台本身移动定位的治具,而且能够将治具放置在经工作台移动定位后的工作区域的零点快换装置,即抓取装置的竖直位移配合工作台的水平移动,将治具从定位托料机构抓取到零点快换装置,构思巧妙,结构创新,准确可靠地实现自动上下料,完全用低成本方式替代了机器人手臂自动上下料实现了工厂生产的自动化,机器人手臂成本一台大约几万到十几万不等,而本实用新型的方案成本大大降低数倍;对于拥有规模数量机床的制造加工企业想实现自动化上下料改造方案,具有较大的经济和技术价值。

附图说明

18.图1为本实用新型提供的抓取装置的结构示意图;

19.图2为本实用新型提供的抓取装置的a区结构示意图;

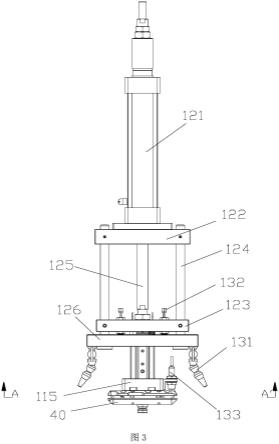

20.图3为本实用新型提供的抓取装置的抓取治具结构示意图;

21.图4为本实用新型提供的抓取装置的a-a’方向的剖面示意图;

22.图5为本实用新型提供的抓取装置的另一角度的结构示意图;

23.图6-1,6-2为本实用新型提供的抓取装置的b-b’方向的剖面示意图;

24.图7-1,7-2为本实用新型提供的机床结构示意图;

25.图8为定位托料机构和机床的机构示意图(省略了抓取装置和测距装置)。

26.图中,10、抓取装置;111、第二气缸;112、拉紧杆;1121、拉紧部;113、伸缩杆;114、夹头;115、定位安装板;116、定位销;117、第一通槽;118、定位孔;121、第一气缸;122、第一气缸固定板;123、第二气缸搭接板;124、导向杆;125、升降杆;126、缓冲板;127、第二通槽;128、避让孔;129、通孔;130、弹簧安装孔;131、吹气装置;132、油液缓冲器;133、检测感应器;134、拖链;141、紧固件;1411、搭接孔;1412、限位机构;142、弹簧;20、定位托料机构;30、机床;310、机床工作台;320、零点快换装置;330、测距传感器;40、治具;41、夹持孔;42、定位槽;50、托料板;60、自动上下料机;61、物料输送机构。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

30.请参照图1至图5,本实用新型提供一种抓取装置,包括:第一气缸121、升降杆125、第二气缸搭接板123、紧固件141、第二气缸111和定位抓取机构;升降杆125的一端连接第一气缸121,升降杆125的另一端连接第二气缸搭接板123,紧固件141的一端与第二气缸111的一端固定连接,紧固件141的另一端搭接在第二气缸搭接板123上,紧固件141可相对第二气缸搭接板123移动,第二气缸111的另一端连接定位抓取机构;抓取装置10用于抓取经机床工作台310本身移动定位的安装在定位托料机构20上的治具40,其中,第一气缸121驱动升降杆125升降,以带动第二气缸搭接板123、第二气缸111和定位抓取机构进行升降;需要说明的是,紧固件141具体可以为螺钉等。

31.在其中一些实施例中,请参照图1和图2,定位抓取机构包括伸缩拉紧杆、定位安装

板115和定位销116,伸缩拉紧杆和定位安装板115分别连接第二气缸111;定位安装板115设有第一通槽117,伸缩拉紧杆穿过第一通槽117,定位销116设于定位安装板115上且定位销116用于抓取时进行定位;其中,伸缩拉紧杆包括伸缩杆113、夹头114和拉紧杆112,伸缩杆113连接夹头114,夹头114连接拉紧杆112,第二气缸111可驱动拉紧杆112做伸缩运动,且第二气缸111可驱动夹头114和拉紧杆112做旋转运动。

32.在其中一些实施例中,定位安装板115设有用于容纳定位销116的定位孔118,定位销116和定位孔118过盈连接,请参照图3和图4,在对治具40进行抓取时,通过定位销116与治具40上的定位槽42进行对接,实现对治具40的定位,以便进行抓取动作。

33.在其中一些实施例中,请参照图6-1和6-2,抓取装置10还包括缓冲板126,缓冲板126上设置有供紧固件141穿设的通孔129,紧固件141的一端穿过缓冲板126的通孔129后连接第二气缸111,在其中一种实施方式中,缓冲板126和第二气缸111贴合,再另外一种实施方式中,缓冲板126和第二气缸111固定连接;其中,紧固件141位于缓冲板126和第二气缸搭接板123之间的一段套设有弹簧142,缓冲板126设有与通孔129连通的弹簧安装孔130,弹簧142的一端抵接第二气缸搭接板123,弹簧142的另一端置于弹簧安装孔130内;其中,紧固件141可以为螺钉,第二气缸搭接板123上设置有供紧固件141穿设的搭接孔1411,紧固件141套设在该搭接孔1411中,以使得紧固件141能够相对第二气缸搭接板123移动,紧固件141的另一端位于该搭接孔1411内,且在该搭接孔1411和紧固件141的另一端设置有限位机构1412,使得紧固件141不会从该搭接孔1411内掉落;可选的,紧固件141可以为螺钉,搭接孔1411为沉头孔,以便于和螺钉的螺帽相互配合,避免螺钉向下移动,实现限位作用。具体的,在定位抓取机构抓取到治具40的瞬间,治具40给与定位抓取机构的向上力,该力驱动缓冲板126向上移动并将弹簧142压向第二气缸搭接板123,紧固件141的另一端在该搭接孔1411向上移动,进而缓冲板126和弹簧142能够缓冲治具40与定位抓取机构之间的接触,避免定位抓取机构与治具40刚性接触,使得治具40不易出现冲击裂纹或者碎裂的情况。在该过程中,第二气缸搭接板123不发生位移,且紧固件141相对第二气缸搭接板123移动。

34.另外,请参照图3和图6-1,第二气缸搭接板123上设有油液缓冲器132,缓冲板126上设有避让孔128,避让孔128为通孔,避让孔128为油液缓冲器132提供容纳空间,且油液缓冲器132和缓冲板126没有任何接触或连接;当第一气缸121驱动升降杆125向上运动时,油液缓冲器132可以防止第二气缸搭接板123撞击第一气缸固定板122。

35.在其中一些实施例中,请参照图1和图3,定位安装板115上设有检测感应器133,检测感应器133用于感应被抓取的治具40,当检测感应器133感应到治具40时,发送信号到机床控制器,机床控制器下发控制指令到抓取装置10,从而控制抓取装置10进行下降和抓取操作。

36.在其中一些实施例中,请参照图3,抓取装置10还包括吹气装置131,吹气装置131安装于缓冲板126上,通过吹气装置131对治具40进行吹气,以除去灰尘等杂质,对治具40完成吹气后,再通过伸缩拉紧杆对治具40进行抓取。

37.在其中一些实施例中,请参照图3,抓取装置10还包括第一气缸固定板122和导向杆124,第一气缸固定板122连接第一气缸121,第一气缸固定板122设有第二通槽127,升降杆125可穿过第二通槽127而上下移动;导向杆124的一端与第一气缸固定板122滑动连接,导向杆124的另一端穿过第二气缸搭接板123且与第二气缸搭接板123固定连接,其中,为了

使得缓冲板126能够按照同一方向移动,缓冲板126上设置有供导向杆124的另一端穿设的第二通孔,在受力向上的过程中,导向杆124能够限定缓冲板126的移动方向,使得缓冲板126在相对导向杆124向上移动的过程中,缓冲板126的移动方向不会发生变化。

38.在其中一些实施例中,请参照图5,抓取装置10还包括拖链134,拖链134用于容纳电线和气管。

39.请参照图7-1,7-2和图8,本实用新型还提供一种加工装置,包括:定位托料机构20、机床30、自动上下料机60以及上述的抓取装置10,抓取装置10安装于机床30上,自动上下料机60设置在机床30的一侧;机床30上设有机床工作台310和零点快换装置320,零点快换装置320和定位托料机构20并排设置在机床工作台310上;可以理解的是,机床工作台310本身是可以移动定位的,从而机床工作台310移动定位治具40使得抓取装置10抓取治具40至零点快换装置320上,以便后续机床30对治具40上的被加工件进行加工。

40.具体的,拉紧杆112具有第一工作位置和第二工作位置,通过夹头114旋转来实现拉紧杆112的第一工作位置或第二工作位置的切换;请参照图2,拉紧杆112处于第一工作位置,此时拉紧杆112可自由穿过治具40的夹持孔41;请参照图4,夹头114从第一工作位置旋转90度后,拉紧杆112处在第二工作位置,此时拉紧杆112的拉紧部1121受到治具40的夹持孔41的限位,从而实现拉紧杆112对治具40的夹持孔41进行夹持。可以理解的是,待机床工作台310带动定位托料机构20和托料板50运动并使得托料板50上的任一治具40正好运动到抓取装置10的正下方时,第一气缸121驱动升降杆125、第二气缸111和定位抓取机构向下运动,检测感应器133感应到治具40后,控制吹气装置131对治具40进行吹气,吹去治具40表面的灰尘等杂物,待吹气完毕,控制第一气缸121继续下降直至定位安装板115上的定位销116与治具40上的定位槽42对接上,控制第二气缸111以使第二气缸111上的伸缩拉紧杆对治具40进行抓取,第二气缸111驱动伸缩杆113下伸,带动夹头114和拉紧杆112下伸,拉紧杆112穿过治具40的夹持孔41,拉紧杆112处于第一工作位置,然后第二气缸111驱动夹头114旋转,夹头114带动拉紧杆112旋转,从而使得拉紧杆112处于第二工作位置,拉紧杆112对治具40夹持,并回缩伸缩杆113,第一气缸121驱动升降杆125、第二气缸111和定位抓取机构上移,实现对治具40的抓取;待机床工作台310运动并使得零点快换装置320正好处于抓取装置10的正下方时,第一气缸121驱动升降杆125、第二气缸111和定位抓取机构向下运动,直至下降到预定的位置(根据机床30内的具体结构进行设置),控制第二气缸111驱动伸缩杆113下伸,此时拉紧杆112处于第二工作位置,第二气缸111驱动夹头114旋转,夹头114带动拉紧杆112旋转,使得拉紧杆112松开对治具40的夹持,此时拉紧杆112处于第一工作位置,同时回缩伸缩杆113,控制第一气缸121上移,实现将治具40放置于机床30的零点快换装置320上。

41.在其中一些实施例中,请参照图7-1和7-2,机床30内设有测距装置,测距装置包括测距传感器330和通信模块,测距传感器330安装于机床工作台310上,测距传感器330用于检测零点快换装置320上的治具40的平整度并将检测信号通过通信模块发送到机床30的控制器;可选的,测距传感器330采用非接触式气动差分型传感器,其利用正压空气通过治具40的微孔时的泄漏量来检测治具40上下贴合面的间隙值,从而确认贴合程度是否符合精度要求,测距传感器330内置有精度传感器,可将检测信号通过通信模块发送到机床30的控制器。

42.其中,自动上下料机60的物料输送机构61用于将治具40以及治具40中的被加工件输送到定位托料机构20上,当然,输送到定位托料机构20上后,治具40以及治具40中的被加工件仍然是安装在托料板50上的,也就是说,托料板50一起被输送到定位托料机构20上,定位拖料机构20的第二零点快换装置对托料板50进行装夹,如此,治具以及治具中的被加工件即可和定位托料机构一起移动。

43.需要说明的是,零点快换装置320与第二零点快换装置有所不同,其还可以夹持治具进行旋转,结构相对来说更为复杂,而第二零点快换装置结构简单仅仅用于定位夹持托料板50,零点快换装置320与第二零点快换装置在本技术中夹持的对象也不同,一个是夹持治具,一个是夹持托料板50;第二零点快换装置和零点快换装置320都能实现高精度定位夹持。

44.另外,定位托料机构20安装在机床工作台310上,因此定位托料机构20会在机床工作台310得到机床30的控制器发出的移动指令后而和机床工作台310一起移动。机床30上设置有抓取装置10,其通过第一气缸固定板122安装于机床30上且抓取装置10只可进行上下升降,待机床工作台310带动定位托料机构20和托料板50运动并使得托料板50上的任一治具40正好运动到抓取装置10的正下方时,机床30的控制器发送控制指令到第一气缸121的驱动机构,第一气缸121的驱动机构通过第一气缸121驱动升降杆125下降,并通过升降杆125带动第二气缸111和定位抓取机构向下运动,检测感应器133感应到治具40后,控制吹气装置131对治具40进行吹气,吹去治具40表面的灰尘等杂物,待吹气完毕,驱动第一气缸121继续下降直至定位安装板115上的定位销116与治具40上的定位槽42对接上,控制第二气缸111以使第二气缸111上的伸缩拉紧杆对治具40进行抓取;完成对治具40的抓取后,机床30的控制器控制指令到第一气缸121的驱动机构,第一气缸121的驱动机构通过第一气缸121驱动升降杆125上移,并通过升降杆125带动第二气缸搭接板123和定位抓取机构上移,随后抓取装置10上移到某一预定位置,同时机床30的控制器也控制机床工作台310移动,机床工作台310向靠近抓取装置10的方向移动,待机床工作台310上的零点快换装置320位于抓取装置10的正下方时,第一气缸121驱动升降杆125、第二气缸搭接板123和定位抓取机构下降,定位抓取机构将治具40放置于零点快换装置320上,并通过测距传感器330对治具40的平整度进行检测,若是治具40的平整度符合要求,则通过通信模块发送对应的检测信号到机床30的控制器,零点快换装置320随后将该治具40夹紧固定,完成上述过程后,按照机床30的控制器的指令,该治具40内的被加工件就可以按照工艺程序进行被加工(例如,机床30的控制器控制安装在主轴上的刀具对被加工件进行加工);可以理解的是,若是测距传感器330检测到治具40的平整度不符合要求,则发送检测信号到机床30的控制器,机床30的控制器发出提醒信号提醒工作人员对治具40进行检查,寻找治具40的平整度不达标的原因并进行处理,避免治具40不平整而导致加工出来的产品报废。

45.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1