镜片分装料盘的制作方法

1.本实用新型涉及注塑老花镜片的生产技术领域,具体的是一种镜片分装料盘。

背景技术:

2.制备注塑老花镜片时,一般是先通过注塑成型的方式连续复制生产出带有多个镜片单体的镜片组胚料,再将镜片单体从镜片组胚料中分切出来。

3.公告号为cn214139730u的中国专利文献披露了一种镜片粗胚的支撑结构,其中提及现有的镜片粗胚包括镜片本体、与镜片本体边缘相连的手柄,人手或机械手则拾取手柄来移转镜片本体,从而避免镜片本体受损。基于这一思路,现有技术采用了如图1所示的镜片单体1’,其具有本体11’、与本体11’边缘相连的手柄12’。

4.为了便于将图1所示的镜片单体1’批量的导入生产线,现有技术又会大多采用如图2所示的料盘2’对镜片单体1’进行批量分装。如图2所示,料盘2’具有一个外框21’,外框21’上端在内沿之间设有多根在水平面上相互平行的固定条22’,固定条22’的上侧沿长度方向均布有多个向下贯穿的插槽23’,镜片单体1’以其手柄12’一一对应的插入插槽23’中实现定位分装。

5.如图2所示的料盘2’中,镜片单体1’中的手柄12

’ꢀ

插入插槽23’后,由于插槽23’向下贯穿固定条22’,手柄12’在插槽23’中无法直接获得基本的定位,导致镜片单体1’容易摆动、歪斜,并且本体11’将直接下沉并搁置在固定条22’上,导致人手或机械手不便于直接拾取镜片单体1’中的手柄12’。

6.为了解决上述不足,公告号为cn111620098b的中国专利文献披露了一种镜片自动整理机,其中所采用的镜片分装料架相对于图2所示的基本结构,还在镜片固定条下方设有弹性片和弹性片支杆。镜片单体插在插槽上时,弹性片以其弓状弹性条上的镜片单体顶杆自行顶紧镜片单体,其实质是使镜片单体的手柄在插槽中获得了基本的定位,从而使镜片单体保持整齐状态。

7.然而,申请人在实践中发现,上述公告号为cn111620098b的中国专利文献中所采用的镜片分装料架,不仅结构复杂、制作不易,而且耗材多、重量大。

技术实现要素:

8.本实用新型针旨在针对现有技术的上述不足之处,提供一种镜片分装料盘,其技术方案如下。

9.镜片分装料盘,具有一个外框,外框的上端在内沿之间设有多根在水平面上相互平行的固定条,固定条的上沿形成支撑面,并沿固定条的长度方向在支撑面上均布有多个向下贯穿固定条的插槽;外框的内沿之间还设有多根与固定条平行的支撑条,支撑条一一对应的设于固定条下侧,并且支撑条与对应的固定条在长度方向相互平行;支撑条的顶面沿长度方向一体成型出向上开口的u形限位槽,u形限位槽与插槽居中对齐。

10.鉴于前述现有技术中的镜片单体具有本体、与本体边缘相连的手柄,采用上述技

术方案中的镜片分装料盘对镜片单体进行批量分装时,镜片单体以其手柄一一对应的插入固定条的插槽中实现定位分装,镜片单体的手柄从插槽向下穿出固定条后由支撑条进行支撑,致使手柄的上端位于固定条的支撑面上方。

11.显然可见,采用上述技术方案中的镜片分装料盘对镜片单体进行批量分装时,镜片单体的本体并非直接下沉并搁置在支撑面上,而是与支撑面之间具有符合预期的间隔距离,可以保证镜片分装料盘上的镜片单体在相同的固定高度上将手柄上部露出来,以便人手或机械手从支撑面上方直接拾取镜片单体的手柄。

12.鉴于支撑条上的u形限位槽中两个侧壁可弹性的扩开,利用该特性将u形限位槽的两个侧壁之间的间距设置为与镜片单体的手柄的宽度过渡配合,手柄从插槽向下穿出固定条后即可被弹性的夹持在u形限位槽中,使镜片单体的手柄在插槽中获得了基本的定位,从而使镜片单体保持不易摆动、歪斜的整齐状态。

13.与现有技术相比,本实用新型的有益效果在于:可以保证镜片分装料盘上的镜片单体在相同的固定高度上将手柄上部露出来,以便人手或机械手从支撑面上方直接拾取镜片单体的手柄,结构简单、易于制作,而且耗材少、重量轻,更加易于使用。

14.下面,结合说明书附图和具体实施方式对本实用新型做进一步的说明。

附图说明

15.图1是本实用新型涉及的现有技术中所采用的镜片单体的结构示意图。

16.图2是本实用新型涉及的现有技术中所采用的料盘的结构示意图。

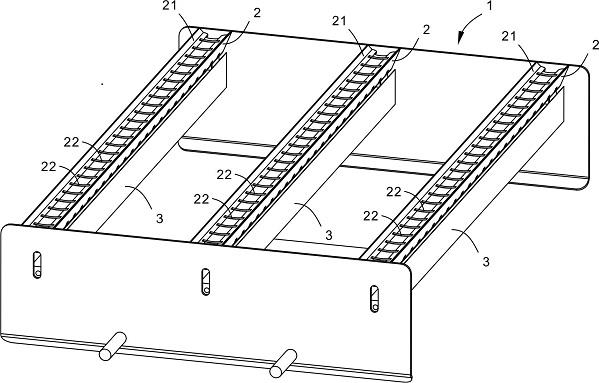

17.图3是本实用新型的结构示意图。

18.图4是本实用新型的剖视示意图。

19.图5是图4中a处局部放大图。

20.图6是本实用新型的工作原理示意图。

21.图7是本实用新型的一种较佳的实施方式。

具体实施方式

22.如图3到图5所示,镜片分装料盘,具有一个外框1,外框1的上端在内沿之间设有多根在水平面上相互平行的固定条2,固定条2的上沿形成支撑面21,并沿固定条2的长度方向在支撑面21上均布有多个向下贯穿固定条2的插槽22;外框1的内沿之间还设有多根与固定条2平行的支撑条3,支撑条3一一对应的设于固定条2下侧,并且支撑条3与对应的固定条2在长度方向相互平行;支撑条3的顶面沿长度方向一体成型出向上开口的u形限位槽31,u形限位槽31与插槽22居中对齐。

23.如图1和图2所示,鉴于前述现有技术中的镜片单体1’具有本体11’、与本体11’边缘相连的手柄12’,采用上述实施方式的镜片分装料盘对镜片单体1’进行批量分装时,如图6所示:镜片单体1’以其手柄12’一一对应的插入固定条2的插槽22中实现定位分装,镜片单体1’的手柄12’从插槽22向下穿出固定条2后由支撑条3进行支撑,致使手柄12’的上端位于固定条2的支撑面21上方。

24.显然可见,采用上实施方式的镜片分装料盘进行批量分装时,镜片单体1’的本体11’并非直接下沉并搁置在固定条2上,而是以图6所示的状态与支撑面21之间具有符合预

期的间隔距离,可以保证镜片分装料盘上的镜片单体在相同的固定高度上将手柄上部露出来,以便人手或机械手从支撑面上方直接拾取镜片单体的手柄,以便人手或机械手从支撑面21上方直接拾取镜片单体1’的手柄12’。

25.再结合图5和图6所示,将u形限位槽31的两个侧壁之间的间距设置为与镜片单体1’的手柄12’的宽度过渡配合,手柄12’从插槽22向下穿出固定条2后即可被弹性的夹持在u形限位槽31中,使镜片单体1’的手柄12’在插槽22中获得了基本的定位,从而使镜片单体1’保持不易摆动、歪斜的整齐状态。

26.在较佳的实施方式中,支撑条3采用铝合金材质制成。

27.在较佳的实施方式中,如图5所示,u形限位槽31的两个侧壁分别具有位于下段的直面311以及位于上段的斜面312,斜面312设置为上沿相对于u形限位槽31的开口端向外倾斜,并且两个侧壁的斜面312在上沿之间的间距宽出插槽22,便于引导镜片单体1’的手柄12’顺利的插入插槽22。

28.在较佳的实施方式中,如图5所示,支撑面21系沿固定条2的长度方向上的断面上成中部下沉的凹面,便于为人手或机械手提供更多的避位空间。

29.在较佳的实施方式中,如图4和5所示,固定条2系为金属片折弯成型的三棱柱面结构,并且固定条2以其一侧的柱面朝上设置为支撑面21。固定条2采用金属片折弯成型为三棱柱面结构,一方面便于成型,另一方面有助于减少耗材和重量。

30.在较佳的实施方式中,如图7所示,外框1具有两个在水平方向相互平行的竖板11,竖板11的下沿之间设有水平放置成h形的支架12,支架12以其h形结构的两个开口端分别固接于竖板11,固定条2和支撑条3也分别以两端固接于竖板11。采用该设置,可以进一步简化结构和减少耗材和重量。

31.进一步的,如图7所示,固定条2的上沿与侧板的上沿齐平,使得侧板的上沿更不易阻挡人手或机械手从固定条2上拾取镜片单体1’的手柄12’。

32.对于本领域技术人员而言,本实用新型的保护范围并不限于上述示范性实施例的细节,在没有背离本实用新型的精神或基本特征的情况下,本领域技术人员基于本实用新型的要件所做出的等同含义和保护范围内的所有变化的实施方式均应囊括在本实用新型之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1