全自动套膜机的制作方法

1.本实用新型涉及套膜机技术领域,尤其涉及一种全自动套膜机。

背景技术:

2.套膜机,又称袖口机,是一种主要针对食品、化妆品、饮料等物品的外部进行套膜、封切及包装的包装设备。套膜机一般都会包括输送台、分布于输送台中段区域的套膜封切区、分布于套膜封切区前侧还未进行套膜封切阶段的待套膜区、以及分布于套膜封切区后侧已套膜并封切完成的已套膜区,且涉及的套膜机通过已套膜区与后续工序涉及的用于套膜收缩的热收缩机对接,或通过已套膜区实现已套膜的物品进行取出;同时此类套膜机还会用于中枢控制的控制台、用于物品套膜所用的两卷膜,其中一卷分布于输送台的上方区域,而另一卷则分布于输送台的下方区域,且两卷膜分别通过薄膜驱动滚筒的旋转,实现不断向套膜封切区的进料。

3.但市面上现使用的套膜机普遍存在以下问题:1、现市面上的套膜机普遍由国外引进,由此使得套膜机的高度为适应国外人群的高度,即套膜机普遍在一米七至一米八左右,而国人身高普遍也只处于一米七至一米八左右,由此造成现市面上的套膜机不便于国人使用,即操作人员在对位于输送台的上方区域的那卷膜进行上料时,需将近 40kg的一卷膜送至一米七至一米八左右的高度,所出现操作困难及不便;以及现有的套膜机外形结构设计不合理,当操作人员在套膜机正前方操作时,易出现撞头的情况。2、现市面上的套膜机的套膜封切区的刀架,一般为上刀架移动,而下刀架不动,由此造成了驱动刀架移动的气缸需大行程的移动,且由于刀架移动的形式,造成了套膜机在物品上封切的痕迹在位于已套膜物品的较为偏下的位置,使得封切不美观,且由于封切工作时,仅上刀架移动,而下刀架不动,进而造成了位于输送台的上方区域的该卷膜的消耗速度,远远大于分布在输送台的下方区域另一卷膜的速度,由此造成了操作人员在上新的膜时,为频繁的针对输送台的上方区域的膜进行更换。3、现市面上的套膜机由于为驱动上刀架可靠的移动,会在套膜机的位置竖有一根气缸,同时该类套膜机为考虑控制的便捷性,大多会将控制台设置在待套膜区的正上方,由此使得了当对位于输送台的上方区域的该卷膜进行上料时,当从套膜机正前方进行时,需将40kg的膜高举并绕至控制台后方进行装膜,且由于套膜机高度为一米七至一米八左右,由此使得该从套膜机正前方进行的装膜工序的盲装,而若从套膜机后方进行装膜时,需将膜翻过四五十公分高的气缸,再进行,由此使得了现市面上的套膜机其装膜工序麻烦。

技术实现要素:

4.鉴于上述不足,本实用新型提供了一种可减少输送台的上方区域的膜的消耗量,减少输送台的上方区域的膜进行上料次数的全自动套膜机。

5.为了实现以上目的,本实用新型采用了一种全自动套膜机,包括机架、限位于机架上的输送台、控制台、设置于输送台中段区域的套膜封切区,所述的套膜封切区包括上刀

架、与上刀架联动的封切刀、与封切刀适配的下刀架、以及驱动上刀架朝向下刀架一侧作往复运动的上刀架动力机构,该套膜封切区还包括下刀架动力机构,通过下刀架动力机构驱动所述的下刀架朝向上刀架的一侧作往复运动,构成下刀架与上刀架上的封切刀对接。

6.本实用新型有益效果在于:现有套膜机由于仅为上刀架移动,下刀架基于处于不动的状态,使得当通过套膜封切区进行套膜及封切工作时,通过上刀架的带动输送台上方区域的膜,朝向下刀架的方向进行移动,进而造成了输送台上、下方的两卷膜中的上方那卷,处于大量的消耗中,而本实用新型通过在下刀架上增设用于驱动下刀架朝向上刀架一方移动的下刀架动力机构,由此使得了套膜封切工作进行时,上刀架朝向下刀架一侧活动的同时,下刀架也会朝向上刀架的一侧进行移动,同步的下刀架也带动了输送台下方区域的膜,朝向上刀架的方向进行动作,进而实现带动了输送台下方区域的膜,代替了输送台上方区域的膜,进行了一部分的消耗,由此实现了减少输送台上方区域的膜的消耗的目的,进而降低了操作人员工作时对于输送台上方区域的膜需进行上料的次数,同时由于本实用新型套膜封切工作时,为上、下刀架同时移动,当套膜封切后,其封切痕迹基本趋于需套膜物品的中间区域,使得了其美观度相对于现有的大大增加,而用于驱动上、下刀架移动的动力机构,其工作行程大大降低,譬如现有的工作行程为400,本实用新型其工作行程仅需200,由此使得了套膜封切工作的效率可提升20%以上。

7.本实用新型进一步设置为,下刀架动力机构包括下刀架动力杆,所述的下刀架动力机构限位于机架上,下刀架动力杆与下刀架相连,通过下刀架动力杆于所述的下刀架动力机构内的伸出及回退动作,构成通过所述的下刀架于上刀架方向的往复运动。

8.通过上述设置,使得了下刀架动力机构作用于下刀架上时,可进行可靠的驱动,保证了设计的合理性。

9.本实用新型进一步设置为,输送台上包括分布于套膜封切区前侧还未进行套膜封切阶段的待套膜区、以及分布于套膜封切区后侧已套膜并封切完成的已套膜区,所述的控制台分布于待套膜区的上方区域,所述的上刀架动力机构分布于输送台的边侧,所述的已套膜区的上方区域包括有上卷膜料放置位。

10.通过上述设置,由于本实用新型采用的控制刀架移动所使用的动力机构,分散至了上刀架动力机构与下刀架动力机构上,同时将上刀架动力机构的分布位置设到了输送台的边侧,使得了本实用新型涉及的套膜机可从后方进行上膜,进而解决了现有技术中由于会在套膜机的位置竖有一根气缸,造成若从套膜机后方进行装膜时,需将膜翻过四五十公分高的气缸,再进行装膜,所出现的上膜困难的问题,同时也解决了现有的从正前方进行时,由于需绕过控制台所出现的进行盲装的情况,由此了套膜机对于输送台上方的膜料其涉及上膜效率大大提升。

11.本实用新型进一步设置为,上卷膜料放置位包括薄膜支撑滚筒轴及薄膜驱动滚筒轴,所述的薄膜支撑滚筒轴的两端以及薄膜驱动滚筒轴的两端分别卡设于机架上,且机架上相对于薄膜驱动滚筒轴的一侧端部设有传动机构,通过所述的传动机构驱动薄膜驱动滚筒轴作旋转式运动,构成外界上卷膜料的给料旋动。

12.通过上述设置,实现了用于套膜机上使用的上卷膜料放置位,进行套膜封切时,可进行可靠的给料。

13.本实用新型进一步设置为,上刀架动力机构包括上刀架动力杆,所述的上刀架动

力杆的一端伸入上刀架动力机构内,并作伸出及回退式动作,另一端与上刀架相连,所述的上刀架动力杆与上刀架动力机构均设置于机架外,且机架上相对于上刀架与上刀架动力机构之间区域开设有刀架行程槽,上刀架上与上刀架动力杆的相连区域通过所述的刀架行程槽伸出。

14.通过上述设置,由于传统的一般将上刀架动力机构的设置机架内,当进行后期检修时,检修人员爬至套膜机中对应到动力机构的位置,进行查看,进而造成检修工作不易及繁琐,而本实用新型在不影响套膜机正常使用的前提下,将上刀架动力机构设置到机架外,使得了后期检修工作大大简化,且安全性也大大提升。

15.本实用新型进一步设置为,机架外相对于设置有上刀架动力杆与上刀架动力机构的区域形成内凹式结构,且所述的内凹式结构适配有防护门。

16.通过上述内凹式结构及防护门的设置,使得了设置到机架的上刀架动力机构可予以可靠的防护,且通过将上刀架动力机构装到机架外,防护门还可将气缸进行隐藏的作用,相对于现有的将上刀架动力机构直接矗立在套膜机中,其美观度大大增加。

17.本实用新型进一步设置为,机架上相对于待套膜区的上方分布有控制台的区域呈内缩式结构。

18.通过上述设置,由于一般的套膜机中待套膜区,即为待套膜物品的初始位置,也为套膜机的正前方位置,也普遍为控制台的操控面方向,而通过内缩式结构的设计,当进行操作人员在正前方操控控制台或放置待套膜物品时,可避免出现操作人员头部与设备碰撞的情况,进而了提升套膜机使用的安全性。

19.本实用新型进一步设置为,控制台包括与机架呈集成式设置的电控箱、分布于电控箱区域的电元器件、以及电控箱门,所述的电控箱门与电控箱铰链,且电控箱门与电控箱之间通过电控箱气缸开合。

20.通过上述设置,由于传统的电控箱门一般通过锁扣及螺丝配合的方式进行的电控箱的开合,使得了电控箱门的开闭时需涉及锁扣开启及扣合,进而造成了电控箱门开闭繁琐的情况,而本实用新型通过电控箱气缸驱动,当电控箱需开启时,仅需直接扳动电控箱门的开启部即可,而闭合时,通过电控箱门的开启部将电控箱门合上即可,使其免去了还需操作锁扣的步骤,实现了电控箱其易开启及操作方便。

21.本实用新型进一步设置为,机架的下方还连接有脚杯,所述的脚杯至机架上相对于远离连接有脚杯的一端之间的间距为1.5m,所述的输送台上方预设的供外界待包装物的过物高度小于40cm,该脚杯至机架上相对于远离连接有脚杯的一端之间的间距为小于1.5m。

22.通过上述对于套膜机高度的设定,使得了此类高度的套膜机可适应国人使用,其中40cm的过物高度为该类套膜机的标准高度,而若用于此类套膜机所涉及的所过物品高度低于40cm时,可将此过物高度适当降低,即套膜机的高度可做到1.5m以下,由此实现了此套膜机设计的人性化。

23.本实用新型进一步设置为,上刀架动力机构为上刀架气缸,下刀架动力机构为下刀架气缸,上、下刀架动力杆均为气缸轴,且上刀架气缸与下刀架气缸的个数均为两个,所述的传动机构包括传动链以及驱动电机,所述的电控箱气缸为气弹簧。

24.通过上述设置,可使的用于套膜机中的上刀架动力机构、下刀架动力机构以及电

控箱气缸的设计更为可靠,其成本也不会出现过高的情况,同时通过将上刀架气缸与下刀架气缸的个数均为两个,可使得上、下刀架气缸可在上、下刀架的两侧同时驱动上、下刀架动作,确保上、下刀架上下移动的平衡,而将传动机构的涉及包括传动链以及驱动电机,由此使得了传动机构对薄膜驱动滚筒轴,可进行可靠驱动,确保了设计的可靠性。

附图说明

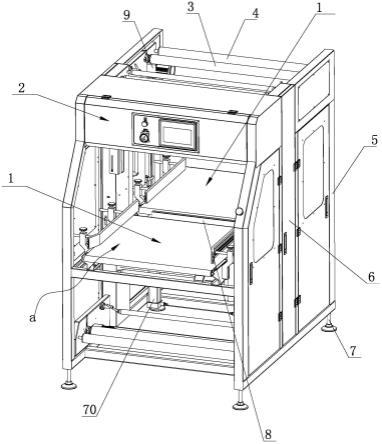

25.图1是本实用新型全自动套膜机的立体示意图;

26.图2是本实用新型全自动套膜机的另一角度立体示意图;

27.图3是本实用新型全自动套膜机的爆炸示意图;

28.图4是本实用新型全自动套膜机拆除防护门后的立体示意图;

29.图5是本实用新型机架及集成于机架上的电控箱位置分布示意图;

30.图6是本实用新型全自动套膜机于套膜封切状态下的结构示意图;

31.图7是本实用新型套膜封切区其未套膜封切状态下的结构分布图;

32.图8是本实用新型套膜封切区其套膜封切状态下的结构分布图。

具体实施方式

33.如图1-8所示,本实用新型具体实施例是一种全自动套膜机,该全自动套膜机包括机架5、限位于机架5上的输送台1、控制台2、设置于输送台1中段区域的套膜封切区,套膜封切区包括上刀架40、与上刀架40联动的封切刀50、与封切刀50适配的下刀架8、驱动上刀架40朝向下刀架8一侧作往复运动的上刀架动力机构20、以及下刀架动力机构70,通过下刀架动力机构70驱动下刀架8朝向上刀架 40的一侧作往复运动,构成下刀架8与上刀架40上的封切刀50对接。

34.上述的设计由于现有套膜机仅为上刀架40移动,下刀架8基于处于不动的状态,使得当通过套膜封切区进行套膜及封切工作时,通过上刀架40的带动输送台1上方区域的膜,朝向下刀架8的方向进行移动,进而造成了输送台1上、下方的两卷膜中的上方那卷,处于大量的消耗中,而本实用新型通过在下刀架8上增设用于驱动下刀架 8朝向上刀架40一方移动的下刀架动力机构70,由此使得了套膜封切工作进行时,上刀架40朝向下刀架8一侧活动的同时,下刀架8 也会朝向上刀架40的一侧进行移动,同步的下刀架8也带动了输送台1下方区域的膜,朝向上刀架40的方向进行动作,进而实现带动了输送台1下方区域的膜,代替了输送台1上方区域的膜,进行了一部分的消耗,由此实现了减少输送台1上方区域的膜的消耗的目的,进而降低了操作人员工作时对于输送台1上方区域的膜需进行上料的次数,同时由于本实用新型套膜封切工作时,为上、下刀架8同时移动,当套膜封切后,其封切痕迹基本趋于需套膜物品的中间区域,使得了其美观度相对于现有的大大增加,而用于驱动上、下刀架8移动的动力机构,其工作行程大大降低,譬如现有的工作行程为400,本实用新型其工作行程仅需200,由此使得了套膜封切工作的效率可提升20%以上。

35.上述采用的下刀架动力机构70包括下刀架动力杆30,下刀架动力机构70限位于机架5上,下刀架动力杆30与下刀架8相连,通过下刀架动力杆30与下刀架动力机构70伸出及回退动作,构成通过下刀架8于上刀架40方向的往复运动。

36.上述的输送台1上包括分布于套膜封切区前侧还未进行套膜封切阶段的待套膜区

a、以及分布于套膜封切区后侧已套膜并封切完成的已套膜区b,控制台2分布于待套膜区a的上方区域,上刀架动力机构20分布于输送台1的边侧,已套膜区b的上方区域包括有上卷膜料放置位。

37.上述的上卷膜料放置位包括薄膜支撑滚筒轴4及薄膜驱动滚筒轴3,薄膜支撑滚筒轴4的两端以及薄膜驱动滚筒轴3的两端分别卡设于机架5上,且机架5上相对于薄膜驱动滚筒轴3的一侧端部设有传动机构,通过传动机构驱动薄膜驱动滚筒轴3作旋转式运动,构成外界上卷膜料的给料旋动。

38.上述的上刀架动力机构20包括上刀架动力杆30,上刀架动力杆 30的一端伸入上刀架动力机构20内,并作伸出及回退式动作,另一端与上刀架40相连,上刀架动力杆30与上刀架动力机构20均设置于机架5外,且机架5上相对于上刀架40与上刀架动力机构20之间区域开设有刀架行程槽,上刀架40上与上刀架动力杆30的相连区域通过刀架行程槽伸出。

39.上述的机架5外相对于设置有上刀架动力杆30与上刀架动力机构20的区域形成内凹式结构51,且内凹式结构51适配有防护门6;机架5上相对于待套膜区a的上方分布有控制台2的区域呈内缩式结构。

40.上述的控制台2包括与机架5呈集成式设置的电控箱23、分布于电控箱23区域的电元器件、以及电控箱门21,电控箱门21与电控箱23铰链,且电控箱门21与电控箱23之间通过电控箱气缸22开合。

41.上述的机架5的下方还连接有脚杯7,脚杯7至机架5上相对于远离连接有脚杯7的一端之间的间距为1.5m,输送台1上方预设的供外界待包装物的过物高度小于40cm,该脚杯7至机架5上相对于远离连接有脚杯7的一端之间的间距为小于1.5m。

42.此外,上述的涉及到的上刀架动力机构20其优选方案为上刀架气缸,下刀架动力机构70其优选方案为下刀架气缸,上、下刀架动力杆均为气缸轴,且上刀架气缸与下刀架气缸的个数均为两个,传动机构包括传动链10以及驱动电机9,而电控箱气缸22的优选方案则为气弹簧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1