一种具有新型卸料方式的冷剪料斗的制作方法

1.本实用新型涉及轧钢生产技术领域,特别涉及一种具有新型卸料方式的冷剪料斗。

背景技术:

2.轧钢厂内钢坯通过飞剪、倍尺剪时,会将热坯前端黑头部分和尾部轧制堆叠的部分剪切;通过冷剪机时将成品钢材切头切尾并修剪至符合国家规定长度的成品规格,再通过料斗收集剪切遗留下来的废钢。在轧钢厂料斗堆放满废钢后,需要现场叉车将料斗转运到专门的卸货地点,再由行车进行吊运到卡车车斗里。而在吊运过程中,有时会由于料斗内部废钢长度不一并且参差不齐导致料斗内废钢无法通过简单的翻转将其倒到卡车车斗里,只能通过再次对废钢切割或者撞击料斗才能倒落。因此需要设计一种结构解决上述问题。

技术实现要素:

3.本实用新型的目的在于克服上述的不足,本实用新型提供一种具有新型卸料方式的冷剪料斗,便于行车吊运到卡车车斗卸货。

4.本实用新型提供的一种具有新型卸料方式的冷剪料斗,包括:由前侧板、左侧板、后侧板、右侧板围绕形成的料斗框体;两个翻转板,两个翻转板的一侧分别可转动地安装在左侧板和右侧板的下侧;位于前侧板前侧的驱动机构,包括两个连杆以及驱动件,两个连杆的上端分别与驱动件可转动地连接、下端分别与两个翻转板可转动地连接;以及锁定机构,包括固定设置在前侧板上的导轨以及滑动设置在该导轨上的锁定杆,当两个翻转板封闭料斗框体的下侧开口时,锁定杆底部的上侧面与驱动件下端面相抵。

5.进一步地,前侧板上间隔设置有多个支撑块,支撑块上形成有贯通的滑孔,多个滑孔共同形成导轨。

6.进一步地,导轨呈弧形,锁定杆为与该导轨滑动配合的弧形结构。

7.进一步地,锁定机构还包括杆固定部,该杆固定部包括形成在锁定杆上侧壁的杆孔、形成在导轨上侧壁的导轨通孔以及下端穿过导轨通孔的锁定轴销,当两个翻转板处于打开状态时,锁定轴销的下端位于杆孔中。

8.进一步地,前侧板的上侧固定安装有用于对锁定轴销限位的上限位块。

9.进一步地,还包括固定在料斗框体的外侧的支撑横杆和支撑纵杆。

10.进一步地,驱动机构还包括固定安装在前侧板下侧的限位板,限位板位于驱动件的正下方。

11.进一步地,限位板的上侧面由直面和和两个分别连接该直面的左右两侧的倾斜面构成,两个倾斜面自直面向下倾斜。

12.进一步地,限位板与第二侧板间固定连接有加强筋。

13.进一步地,料斗框体的上侧固定安装有料斗吊耳。

14.进一步地,翻转板的下端固定设置有叉车槽体。

15.本实用新型的有益效果是:本实用新型提供的一种具有新型卸料方式的冷剪料斗便于行车吊运到卡车车斗卸货,避免了重复对废钢的切割和再次撞击箱体才能松散内部参差不齐的废钢,使用方便,结构简单。

附图说明

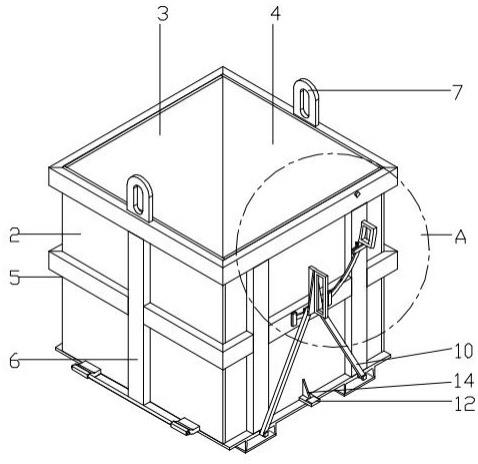

16.图1是本实用新型的实施例中具有新型卸料方式的冷剪料斗在翻转板处于闭合状态时的结构示意图;

17.图2是图1中a部分的局部放大图;以及

18.图3是本实用新型的实施例中具有新型卸料方式的冷剪料斗在翻转板处于打开状态时的结构示意图。

19.图中1为前侧板,2为左侧板,3为后侧板,4为右侧板,5为支撑横杆,6为支撑纵杆,7为料斗吊耳,8为翻转板,9为叉车槽体,10为连杆,11为驱动件,12为限位板,13为驱动件吊耳,14为加强筋,15为支撑块,16为锁定杆,17为杆吊耳,18为杆孔,19为上限位块,20为锁定轴销。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.图1是本实用新型的实施例中具有新型卸料方式的冷剪料斗在翻转板处于闭合状态时的结构示意图;图2是图1中a部分的局部放大图;以及图3是本实用新型的实施例中具有新型卸料方式的冷剪料斗在翻转板处于打开状态时的结构示意图。如图1至图3所示,本实施例中的具有新型卸料方式的冷剪料斗,包括料斗框体、两个翻转板8、驱动机构以及锁定机构。

22.料斗框体为由前侧板1、左侧板2、后侧板3、右侧板4依次围绕形成的框架结构。料斗框体的外侧固定焊接有支撑横杆5和支撑纵杆6。左侧板2和右侧板4的上侧分别固定安装有料斗吊耳7。

23.两个翻转板8的一侧分别通过转轴可转动地安装在左侧板2和右侧板4的下侧。每个翻转板8的下侧焊接有叉车槽体9。翻转板8具有闭合状态和打开状态。当两个翻转板8处于闭合状态时,两个翻转板8呈水平相对设置,封闭料斗框体的下侧开口;当两个翻转板8处于打开状态时,两个翻转板8相对于其转动中心向外侧翻转,使得料斗框体的下侧开口暴露出来。

24.驱动机构位于前侧板1前侧,包括两个连杆10、驱动件11以及限位板12。

25.两个连杆10的上端分别与驱动件11可转动地连接、下端分别与两个翻转板8可转动地连接。

26.驱动件11为板状结构,其前侧固定安装有驱动件吊耳13。

27.限位板12固定安装在前侧板1下侧,并位于驱动件11的正下方。限位板12的上侧面由直面和和两个分别连接该直面的左右两侧的倾斜面构成,两个倾斜面自直面向下倾斜。

限位板12与第二侧板间固定连接有纵截面呈三角形的加强筋14。当两个翻转板8处于打开状态时,限位板12的直面对驱动件11进行支撑,两个倾斜面对两个连杆10进行支撑或者让位。通过直面对驱动件11的支撑防止其过渡翻转。

28.锁定机构包括导轨、锁定杆16以及杆固定部。

29.前侧板1上间固定安装有多个支撑块15,多个支撑块15沿弧线间隔设置。每个支撑块15上形成有贯通的滑孔,多个滑孔共同形成弧形导轨。

30.锁定杆16为与该弧形导轨滑动配合的弧形结构。锁定杆16上端固定安装有杆吊耳17。

31.杆固定部包括形成在锁定杆16上侧面上的杆孔18、形成在最上侧的支撑块15上并纵向设置的导轨通孔、固定安装在前侧板1的上侧的上限位块19、以及下端穿过导轨通孔的锁定轴销20。通过上限位块19对锁定杆16滑动的最高位置进行限位。定杆滑动至其上端面与驱动件11下端面相抵时,翻转板8处于闭合状态,锁定轴销20下端与锁定杆16上侧弧形面接触;向上拉动杆吊耳17,锁定杆16远离驱动件11而不再支撑驱动件11,驱动件11失去支撑后下降至与限位板12抵接,翻转板8打开,锁定杆16向上滑动至杆孔18位于锁定轴销20的正上方,锁定轴销20在重力作用下,下端伸入到杆孔18中,从而将锁定杆16固定。

32.本实施例的冷剪料斗使用原理为:初始时,翻转板8处于闭合状态,现场叉车将料斗转运到专门的卸货地点,再由行车进行吊运到卡车车斗上方,人为使用副钩向上拉拔锁定杆16,锁定轴销20插入杆孔18,从而解锁连杆10机构。将废钢重力作为驱动力,使废钢压迫翻转板8,翻转板8打开,废钢自由下落。再人为通过副钩勾住驱动件吊耳13,向上提拉驱动件11,连杆10机构将翻转板8关闭。然后,将料斗置于地面,拔出锁定销键,使得锁定杆16回落,恢复对驱动件11的支撑状态,翻转板8处于闭合状态被锁定杆16锁定,结束吊运。

33.综上,是本实用新型的具体应用范例,对本实用新型保护范围不构成限制,采用等效替换的技术方案均落在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1