一种角钢自动旋转输送设备的制作方法

1.本实用新型涉及传输装置领域,尤其涉及一种角钢自动旋转输送设备。

背景技术:

2.角钢俗称角铁、是两边互相垂直成角形的长条钢材。角钢广泛地用于各种建筑机构和工程机构,如房梁、桥梁、输电塔、起重运输机械、船舶、工业炉、反应塔、容器架以及仓库。在加工角钢时,需要将角钢进行旋转、夹紧以及传输等操作,由于角钢的体型较大,且质量较重,采用人工搬运的方式十分费力且效率低下,所以亟需一种设备完成上述工作。

技术实现要素:

3.在加工角钢时,为了实现角钢的全自动夹紧定位以及旋转操作,本实用新型采用以下技术方案:

4.一种角钢自动旋转输送设备,包括框架,框架上设置有顶升步进机构以及旋转机构,顶升步进机构用于放置角钢并对角钢进行的输送;旋转机构包括与第一顶升机构连接的旋转夹紧装置,旋转夹紧装置用于对角钢进行夹紧旋转,第一顶升机构安装于框架上且驱动旋转夹紧装置进行升降移动。

5.具体的,框架呈中空的长方体状,框架顶部安装有倒v型载块和长方体载块,倒v型载块和长方体载块设置于同一高度,且分布于框架顶面的两侧。

6.具体的,顶升步进机构包括伺服电缸、导轨、第二顶升机构、第三顶升机构;伺服电缸安装于框架上,导轨设置于框架底面,导轨上配置有滑台,伺服电缸的驱动端通过连接件与滑台连接且驱动滑台在导轨上移动;第二顶升机构和第三顶升机构分别设置于滑台上,第二顶升机构的驱动端连接有倒v型载块,第三顶升机构连接有长方体载块。

7.具体的,第二顶升机构和第三顶升机构结构相同,第二顶升机构包括两个立柱、横梁以及第一驱动装置,两个立柱垂直设置于滑台上,立柱上安装有导轨,导轨上配置有滑块,横梁横设于两个立柱之间且两端分别与滑块连接,第一驱动装置设置于滑台上,第一驱动装置的驱动端与横梁连接且驱动横梁做升降移动;倒v型载块设置于第二顶升机构的横梁上,长方体载块设置于第三顶升机构的横梁上。

8.具体的,所述第一顶升机构包括安装于所述框架侧壁上的第二驱动装置和导轨,所述导轨上配置有滑块,所述第二驱动装置的驱动端连接有升降板,所述升降板与所述滑块连接,所述旋转夹紧装置固定安装于所述升降板上。

9.具体的,旋转夹紧装置包括固定安装于升降板上的回转件,回转件上固定安装有夹具,夹具夹紧放置于回转件上的角钢,回转件带动角钢以及夹具进行旋转。其中夹具有三个,分别均匀设置于回转件四周。每个夹具包括气缸以及推块,气缸的驱动端连接有导向件,导向件与推块连接。推块的形状包括三角状以及梯形状,三角状的推块的夹具设置于两侧,且用于夹紧角钢的两个单边。梯形状的推块设置于底面,用于支撑夹紧角。

10.具体的,回转件包括c型板、齿圈、伺服电机、第一限位轮、第二限位轮,c型板与夹

具固定连接,c型板上依次连续开设有一圈齿槽以及一圈限位槽,齿圈固定安装于齿槽内,伺服电机的驱动端连接有齿轮,齿轮与齿圈啮合,第二限位轮设置于限位槽,贯穿第二限位轮中心铰接有一连接板,连接板的一端与升降板连接,第一限位轮安装于升降板上且与c型板外沿滑动连接。

11.综上所述,本装置实现了多种型号的长角钢的自动旋转输送,解决了传统生产工艺中无法实现的精准平稳翻转、劳动强度大、人工作业极不安全的难题。具备自动化、柔性化程度高,生产效率高的特点。整个旋转输送过程中无需人工参与,与总控系统、物流系统等配合使用,既为塔机标准节自动焊接生产线。目前,该生产线已经处于稳定量产阶段。

附图说明

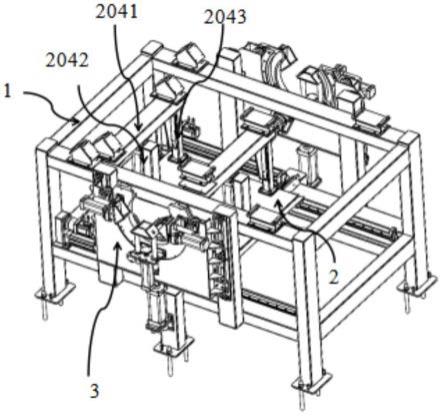

12.图1是一种角钢自动旋转输送设备的机构示意图;

13.图2是一种角钢自动旋转输送设备的正视图;

14.图3是一种角钢自动旋转输送设备的俯视图;

15.图4是一种角钢自动旋转输送设备中回转件的结构示意图;

16.附图标记:1框架;102倒v型载块;103长方体载块;

17.2顶升步进机构;201伺服电缸;202滑台;203滑块;204第二顶升机构;2041横梁;2042第一驱动装置;2043立柱;205第三顶升机构;206导轨

18.3旋转机构;301第二驱动装置;302升降板;303滑块;304回转件;3041齿圈;3042第一限位轮;3043第二限位轮;3044c型板;3045限位槽;3046连接板;305夹具;306伺服电机;307导轨。

具体实施方式

19.下面结合图1至图4对本实用新型做进一步说明。

20.一种角钢自动旋转输送设备,包括框架1、顶升步进机构2以及旋转机构3,框架1上设置有顶升步进机构2以及旋转机构3。

21.框架1采用多段矩形管拼接方式而成,且呈中空的长方体状,框架1顶部安装有倒v型载块102和长方体载块103,倒v型载块102和长方体载块103设置于同一高度,且分布于框架1顶面的两侧。倒v型载块102用于放置倒置的角钢,长方体载块103用于放置旋转135度后的角钢,角钢的单边与长方体载块103贴合。

22.顶升步进机构2用于放置角钢并对角钢进行输送。顶升步进机构2包括步进伺服电缸201、导轨206、第二顶升机构204、第三顶升机构205。步进201安装于框架1的底部侧边上,导轨206沿着框架1两个侧边平行设置,导轨206上配置有滑台202,步进电机201的驱动端通过连接件与滑台202连接且驱动滑台202在导轨206上移动。

23.第二顶升机构204和第三顶升机构205分别设置于滑台202上,其中,第二顶升机构204和第三顶升机构205结构相同,第二顶升机构204包括两个立柱2043、横梁2041以及第一驱动装置2042,两个立柱垂直设置于滑台202上,立柱2043上安装有导轨,导轨上配置有滑块203,横梁2041横设于两个立柱2043之间且两端分别与滑块203连接,第一驱动装置2042设置于滑台202上,第一驱动装置2042的驱动端与横梁2041连接且驱动横梁2041做升降移动;第二顶升机构204的横梁2041上设置有倒v型载块,第三顶升机构205的横梁2041上设置

有长方体载块。

24.旋转机构3包括与第一顶升机构连接的旋转夹紧装置,第一顶升机构包括安装于框架1侧壁上的第二驱动装置301和导轨307,导轨307上配置有滑块303,第二驱动装置301的驱动端连接有升降板,升降板302与滑块303连接,这样就实现了第二驱动装置301驱动升降板302上下移动。旋转夹紧装置用于对角钢进行夹紧旋转,其中,旋转夹紧装置包括固定安装于升降板302上的回转件304,回转件304包括c型板3044、齿圈3041、伺服电机306、第一限位轮3042、第二限位轮3043,c型板3044与夹具305固定连接,c型板3044上依次连续开设有一圈齿槽以及一圈限位槽3045,齿圈3041固定安装于齿槽内,伺服电机306的驱动端连接有齿轮,齿轮与齿圈3041啮合,第二限位轮3043设置于限位槽3045,贯穿第二限位轮3043中心铰接有一连接板3046,连接板的一端与升降板302连接,第一限位轮3042安装于升降板302上且与c型板3044外沿滑动连接。c型板3044上固定安装有夹具305,夹具305夹紧放置于回转件304上的角钢,回转件304带动角钢以及夹具305进行旋转。其中夹具305有三个,分别均匀设置于回转件304四周。每个夹具305包括气缸以及推块,气缸的驱动端连接有导向件,导向件与推块连接。推块的形状包括三角状以及梯形状,三角状的推块的夹具305设置于两侧,且用于夹紧角钢的两个单边。梯形状的推块设置于底面,用于支撑夹紧角。

25.该种角钢自动旋转输送设备的工作流程为:上料机构将倒置的角钢放置于倒v型载块上,滑台滑动直至第二顶升机构上的倒v型载块位于倒置的角钢下方,第二顶升机构顶升将倒置的角钢承载起来,滑台再将角钢输送至回转件位置处,然后第二顶升机构下降,同时第一顶升机构顶升带动回转机构升起,夹具夹紧角钢,回转件旋转将角钢进行旋转135度,滑台移动将第三顶升机构滑动至旋转后的角钢位置处,第三顶升机顶升承载角钢同时夹具松开角钢,回转件回转135度归位,第一顶升机构下降,滑台带动第三顶升机移动且移动至长方体载块上方,第三顶升机下降,此时完成了角钢的传输和旋转。

26.本装置实现了多种型号的长角钢的自动旋转输送,解决了传统生产工艺中无法实现的精准平稳翻转、劳动强度大、人工作业极不安全的难题。具备自动化、柔性化程度高,生产效率高的特点。整个旋转输送过程中无需人工参与,与总控系统、物流系统等配合使用,既为塔机标准节自动焊接生产线。目前,该生产线已经处于稳定量产阶段。

27.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1