一种单供料不停机式自动收放板机的制作方法

1.本实用新型涉及印制电路板技术领域,尤其涉及一种单供料不停机式自动收放板机。

背景技术:

2.印制电路板当今已经被广泛应用于各种电子产品中,目前的印制电路板在生产过程中往往需要堆叠放料以节约占用空间,每两块印制电路板之间通过隔纸进行隔离分开,以免划伤板面,现有技术中多为人工收放板与人工放取纸,物料运送不平稳且效率低,容易造成板面污染,操作繁琐耗时长,工作效率低下,无法保证加工质量与生产良品率。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,提供一种单供料不停机式自动收放板机,实现印制电路板全自动不间断收放板工作,运送物料平稳且效率高,提高工作效率与生产效能,保证加工质量与生产良品率。

4.为实现上述目的,本实用新型的一种单供料不停机式自动收放板机,包括机架、载框交换机构、第一取料机构、第二取料机构、放纸部及输送机构,所述载框交换机构用于轮流更换载框,所述载框用于承载印制电路板,所述放纸部用于存放隔纸,所述输送机构用于运送印制电路板,所述第一取料机构用于将输送机构所运送的印制电路板拾取并放置于空的载框内,所述第二取料机构用于将放纸部的隔纸拾取并放置于空的载框内;或所述第一取料机构用于将载框内待拾取的印制电路板拾取并放置于输送机构运送放料,所述第二取料机构用于将载框内的隔纸拾取并放置于放纸部。

5.优选的,所述输送机构包括转动设置的送料滚轮组以及用于驱动送料滚轮组转动的第一驱动件,所述送料滚轮组包括转动设置在机架上的转轴、装设于转轴的滚轮以及装设于转轴上方的支承板,所述转轴间隔且平行设置有若干个,所述滚轮设置有若干个且沿转轴的轴向方向排布,所述支承板开设有若干个通槽,多个滚轮对应穿过多个通槽并突伸出支承板外以承载印制电路板。

6.优选的,所述第一驱动件包括第一驱动电机以及与第一驱动电机输出端驱动连接的第一主动轮,每个转轴突伸出机架的一端设置有传动滚轮,所述机架靠近传动滚轮的一侧设置有张紧轮,所述第一主动轮与传动滚轮之间以及相邻两个传动滚轮之间均连接有第一传动带,所述张紧轮设置有若干个,多个张紧轮抵触配合第一传动带。

7.优选的,还包括导向组件,所述导向组件包括装设于机架一侧的伺服电机、与伺服电机输出端驱动连接的第一同步轮、装设于机架另一侧的第二同步轮、传动连接于第一同步轮与第二同步轮之间的第一同步带、横向设置于机架的滑轨以及与滑轨滑动连接的第一滑动座、第二滑动座,所述第一滑动座、第二滑动座分别连接于第一同步带的两端,所述第一滑动座的顶部穿过送料滚轮组连接有第一导向板,所述第二滑动座的顶部穿过送料滚轮组连接有第二导向板。

8.优选的,所述载框交换机构包括上层运送组件、下层运送组件以及用于驱动上层运送组件、下层运送组件相对机架来回移动的第二驱动件,所述下层运送组件相对上层运送组件上升或下降。

9.优选的,所述上层运送组件包括上层导轨、滑动设置于上层导轨的上层移动架、装设于上层移动架的第一传动辊组以及装设于上层移动架外侧的多个第一挡板,多个第一挡板围绕上层移动架的周向而设形成用于容设载框的容置空间,所述上层移动架靠近第一传动辊组的一端设置有第一回转气缸,所述第一回转气缸的输出端转动连接有第一定位块,所述上层移动架设置有与上层导轨滑动连接的上层滑块。

10.优选的,所述下层运送组件包括下层导轨、滑动设置于下层导轨的下层移动架、装设于下层移动架的升降气缸、连接于升降气缸输出端的升降架、装设于升降架的第二传动辊组以及装设于升降架外侧的多个第二挡板,多个第二挡板围绕升降架的周向而设形成用于容设载框的容置空间,所述升降架靠近第二传动辊组的一端设置有第二回转气缸,所述第二回转气缸的输出端转动连接有第二定位块,所述下层移动架设置有与下层导轨滑动连接的下层滑块。

11.优选的,所述第二驱动件包括第二驱动电机、与第二驱动电机输出端驱动连接的传动部以及与传动部连接的传动轮,所述传动轮设置有四个且均设置于机架,四个传动轮之间传动连接有第二同步带,四个传动轮与第二同步带共同围设形成方形传动结构,所述上层移动架与第二同步带之间连接有第一固定块,所述下层移动架与第二同步带之间连接有第二固定块。

12.优选的,所述传动部设置有轴承座,所述轴承座转动连接有传动轴,所述传动轴的外侧套接有从动轮,所述第二驱动电机的输出端驱动连接有第二主动轮,所述第二主动轮与从动轮之间连接有第二传动带,所述传动轴穿过轴承座与传动轮连接。

13.优选的,还包括线性模组,所述线性模组通过移动座驱动第一取料机构、第二取料机构相对机架左右移动,所述第一取料机构与第二取料机构结构相同,所述第一取料机构包括直线滑台、设置于直线滑台输出端的安装架以及装设于安装架的若干个真空吸头。

14.本实用新型的有益效果:

15.在印制电路板的收板工作中,外界的印制电路板经由输送机构平稳运送,通过第一取料机构将输送机构所运送的印制电路板拾取并放置于载框交换机构内的空载框上,再通过第二取料机构将放纸部的隔纸拾取并放置于上述的空载框上,即放置在印制电路板的上表面,接着再反复进行第一取料机构、第二取料机构的操作,实现将印制电路板连续不断地经由第一取料机构堆叠收板在载框内,并且每两块印制电路板之间均放置有隔纸进行隔离分开;在印制电路板的放板工作中,堆叠放置的印制电路板存放在载框交换机构内的载框上,通过第一取料机构将载框内的印制电路板拾取并放置于输送机构以平稳运送放板,再通过第二取料机构将载框内的隔纸拾取并放置于放纸部以静置存放,接着再反复进行第一取料机构、第二取料机构的操作,再配合载框交换机构的轮流更换载框操作,实现将载框内的印制电路板连续不断地经由输送机构运送放板,并且隔纸统一收集存放在放纸部。本实用新型实现印制电路板全自动不间断收放板工作,运送物料平稳且效率高,提高工作效率与生产效能,保证加工质量与生产良品率。

附图说明

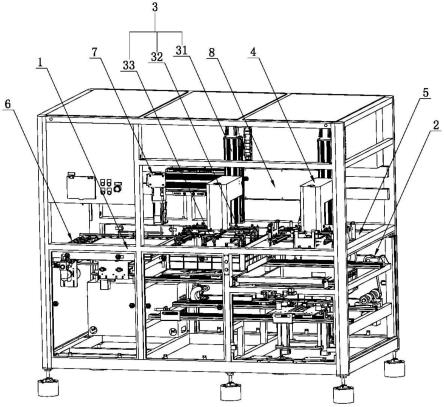

16.图1为本实用新型的结构示意图。

17.图2为本实用新型载框交换机构的结构示意图。

18.图3为本实用新型载框交换机构另一个角度的结构示意图。

19.图4为本实用新型输送机构的结构示意图。

20.图5为本实用新型输送机构另一个角度的结构示意图。

21.附图标记包括:

22.1——机架

23.2——载框交换机构

24.21——上层运送组件

ꢀꢀꢀꢀꢀ

211——上层导轨

ꢀꢀꢀ

212——上层移动架

25.213——第一传动辊组

ꢀꢀꢀꢀ

214——第一挡板

ꢀꢀꢀ

215——第一回转气缸

26.216——第一定位块

ꢀꢀꢀꢀꢀꢀ

217——上层滑块

27.22——下层运送组件

ꢀꢀꢀꢀꢀ

221——下层导轨

ꢀꢀꢀ

222——下层移动架

28.223——升降气缸

ꢀꢀꢀꢀꢀꢀꢀꢀ

224——升降架

ꢀꢀꢀꢀ

225——第二传动辊组

29.226——第二挡板

ꢀꢀꢀꢀꢀꢀꢀꢀ

227——第二回转气缸 228——第二定位块

30.229——下层滑块

31.23——第二驱动件

ꢀꢀꢀꢀꢀꢀꢀ

231——第二驱动电机

32.232——传动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2321——轴承座

ꢀꢀꢀꢀꢀ

2322——传动轴

33.2323——从动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2324——第二主动轮 2325——第二传动带

34.233——传动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234——第二同步带

ꢀꢀ

235——第一固定块

35.236——第二固定块

36.3——第一取料机构

ꢀꢀꢀꢀꢀꢀ

31——直线滑台

ꢀꢀꢀꢀꢀ

32——安装架

37.33——真空吸头

38.4——第二取料机构

ꢀꢀꢀꢀꢀꢀ

5——放纸部

39.6——输送机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61——送料滚轮组

40.62——第一驱动件

ꢀꢀꢀꢀꢀꢀ

621——第一驱动电机

ꢀꢀ

622——第一主动轮

41.623——传动滚轮

ꢀꢀꢀꢀꢀꢀꢀ

624——第一传动带

42.63——转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64——滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65——支承板

43.66——通槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67——张紧轮

44.68——导向组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

681——伺服电机

ꢀꢀꢀꢀꢀꢀ

682——第一同步轮

45.683——第二同步轮

ꢀꢀꢀꢀꢀ

684——第一同步带

ꢀꢀꢀꢀ

685——滑轨

46.686——第一滑动座

ꢀꢀꢀꢀꢀ

687——第二滑动座

ꢀꢀꢀꢀ

688——第一导向板

47.689——第二导向板

48.7——线性模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8——移动座。

具体实施方式

49.以下结合附图对本实用新型进行详细的描述。

50.如图1至图5所示,本实用新型的一种单供料不停机式自动收放板机,包括机架1、载框交换机构2、第一取料机构3、第二取料机构4、放纸部5及输送机构6,所述载框交换机构

2用于轮流更换载框,所述载框用于承载印制电路板,所述放纸部5用于存放隔纸,所述输送机构6用于运送印制电路板,所述第一取料机构3用于将输送机构6所运送的印制电路板拾取并放置于空的载框内,所述第二取料机构4用于将放纸部5的隔纸拾取并放置于空的载框内;或所述第一取料机构3用于将载框内待拾取的印制电路板拾取并放置于输送机构6运送放料,所述第二取料机构4用于将载框内的隔纸拾取并放置于放纸部5。

51.在印制电路板的收板工作中,外界的印制电路板经由输送机构6平稳运送,通过第一取料机构3将输送机构6所运送的印制电路板拾取并放置于载框交换机构2内的空载框上,再通过第二取料机构4将放纸部5的隔纸拾取并放置于上述的空载框上,即放置在印制电路板的上表面,接着再反复进行第一取料机构3、第二取料机构4的操作,实现将印制电路板连续不断地经由第一取料机构3堆叠收板在载框内,并且每两块印制电路板之间均放置有隔纸进行隔离分开;在印制电路板的放板工作中,堆叠放置的印制电路板存放在载框交换机构2内的载框上,通过第一取料机构3将载框内的印制电路板拾取并放置于输送机构6以平稳运送放板,再通过第二取料机构4将载框内的隔纸拾取并放置于放纸部5以静置存放,接着再反复进行第一取料机构3、第二取料机构4的操作,再配合载框交换机构2的轮流更换载框操作,实现将载框内的印制电路板连续不断地经由输送机构6运送放板,并且隔纸统一收集存放在放纸部5。本实用新型实现印制电路板全自动不间断收放板工作,运送物料平稳且效率高,提高工作效率与生产效能,保证加工质量与生产良品率。

52.本实施例的输送机构6包括转动设置的送料滚轮组61以及用于驱动送料滚轮组61转动的第一驱动件62,所述送料滚轮组61包括转动设置在机架1上的转轴63、装设于转轴63的滚轮64以及装设于转轴63上方的支承板65,所述转轴63间隔且平行设置有若干个,所述滚轮64设置有若干个且沿转轴63的轴向方向排布,所述支承板65开设有若干个通槽66,多个滚轮64对应穿过多个通槽66并突伸出支承板65外以承载印制电路板。具体地,通过第一驱动件62驱动送料滚轮组61转动以平稳运送印制电路板,多个转轴63间隔且平行设置,多个滚轮64沿转轴63的轴向方向排布,支承板65装设于多个转轴63的上方,支承板65开设有多个通槽66,多个滚轮64对应穿过多个通槽66并突伸出支承板65外,承载面积大,运送物料平稳且送料效率高。

53.本实施例的第一驱动件62包括第一驱动电机621以及与第一驱动电机621输出端驱动连接的第一主动轮622,每个转轴63突伸出机架1的一端设置有传动滚轮623,所述机架1靠近传动滚轮623的一侧设置有张紧轮67,所述第一主动轮622与传动滚轮623之间以及相邻两个传动滚轮623之间均连接有第一传动带624,所述张紧轮67设置有若干个,多个张紧轮67抵触配合第一传动带624。具体地,第一驱动电机621驱动第一主动轮622转动,转动的第一主动轮622通过第一传动带624与多个传动滚轮623传动连接,进而经由多个转轴63带动多个滚轮64转动,实现第一驱动电机621带动整个送料滚轮组61转动平稳运送印制电路板,多个张紧轮67转动抵触于第一传动带624,通过设置的张紧轮67使第一传动带624始终保持张紧状态,进一步提高传动效率。

54.本实施例的还包括导向组件68,所述导向组件68包括装设于机架1一侧的伺服电机681、与伺服电机681输出端驱动连接的第一同步轮682、装设于机架1另一侧的第二同步轮683、传动连接于第一同步轮682与第二同步轮683之间的第一同步带684、横向设置于机架1的滑轨685以及与滑轨685滑动连接的第一滑动座686、第二滑动座687,所述第一滑动座

686、第二滑动座687分别连接于第一同步带684的两端,所述第一滑动座686的顶部穿过送料滚轮组61连接有第一导向板688,所述第二滑动座687的顶部穿过送料滚轮组61连接有第二导向板689。具体地,伺服电机681驱动第一同步轮682转动,转动的第一同步轮682通过第一同步带684带动第二同步轮683转动,进而带动连接于第一同步带684两端的第一滑动座686、第二滑动座687彼此靠近或远离,从而实现第一导向板688、第二导向板689向着送料滚轮组61的中间位置靠拢移动,准确引导印制电路板在送料滚轮组61居中传送,避免印制电路板在运送过程中发生位置偏移,导向作用好。

55.本实施例的载框交换机构2包括上层运送组件21、下层运送组件22以及用于驱动上层运送组件21、下层运送组件22相对机架1来回移动的第二驱动件23,所述下层运送组件22相对上层运送组件21上升或下降。具体地,将一个载框由收放板机的入料侧入料后进入到上层运送组件21,由第二驱动件23驱动上层运送组件21移动至第一取料机构3的下方,与此同时,第二驱动件23同步驱动下层运送组件22移动至第二取料机构4的下方,下层运送组件22上升到与上层运送组件21相平齐的位置,接着放入另一个载框,下层运送组件22承载着另一个载框并下降到上层运送组件21的下方,当上层运送组件21的载框完成收板或放板工作时,第二驱动件23驱动上层运送组件21移动至第二取料机构4的下方,以及同步驱动下层运送组件22移动至第一取料机构3的下方,一方面在上层运送组件21取出载框并放入新的载框,另一方面下层运送组件22承载着另一个载框上升以便继续进行收板或放板工作,当下层运送组件22的另一个载框完成收板或放板工作时,下层运送组件22下降到上层运送组件21的下方,再经由第二驱动件23驱动上层运送组件21移动至第一取料机构3的下方,以及同步驱动下层运送组件22移动至第二取料机构4的下方,下层运送组件22再次上升到与上层运送组件21相平齐的位置,将另一个载框取出并放入新的载框,继续重复进行上述步骤,实现不间断生产。

56.本实施例的上层运送组件21包括上层导轨211、滑动设置于上层导轨211的上层移动架212、装设于上层移动架212的第一传动辊组213以及装设于上层移动架212外侧的多个第一挡板214,多个第一挡板214围绕上层移动架212的周向而设形成用于容设载框的容置空间,所述上层移动架212靠近第一传动辊组213的一端设置有第一回转气缸215,所述第一回转气缸215的输出端转动连接有第一定位块216,所述上层移动架212设置有与上层导轨211滑动连接的上层滑块217。具体地,载框经由第一传动辊组213滚动传送至由多个第一挡板214围设而成的容置空间内,再通过第一回转气缸215驱动第一定位块216转动并抵触挡止于载框,进而将载框很好地固定在上层移动架212,第二驱动件23驱动上层移动架212做水平移动,上层移动架212通过上层滑块217沿上层导轨211来回滑动。

57.本实施例的下层运送组件22包括下层导轨221、滑动设置于下层导轨221的下层移动架222、装设于下层移动架222的升降气缸223、连接于升降气缸223输出端的升降架224、装设于升降架224的第二传动辊组225以及装设于升降架224外侧的多个第二挡板226,多个第二挡板226围绕升降架224的周向而设形成用于容设载框的容置空间,所述升降架224靠近第二传动辊组225的一端设置有第二回转气缸227,所述第二回转气缸227的输出端转动连接有第二定位块228,所述下层移动架222设置有与下层导轨221滑动连接的下层滑块229。具体地,载框经由第二传动辊组225滚动传送至由多个第二挡板226围设而成的容置空间内,再通过第二回转气缸227驱动第二定位块228转动并抵触挡止于载框,进而将载框很

好地固定在升降架224,升降气缸223驱动升降架224相对下层移动架222上升或下降,第二驱动件23驱动下层移动架222做水平移动,下层移动架222通过下层滑块229沿下层导轨221来回滑动。

58.本实施例的第二驱动件23包括第二驱动电机231、与第二驱动电机231输出端驱动连接的传动部232以及与传动部232连接的传动轮233,所述传动轮233设置有四个且均设置于机架1,四个传动轮233之间传动连接有第二同步带234,四个传动轮233与第二同步带234共同围设形成方形传动结构,所述上层移动架212与第二同步带234之间连接有第一固定块235,所述下层移动架222与第二同步带234之间连接有第二固定块236。具体地,第二驱动电机231通过传动部232驱动传动轮233转动,转动的传动轮233通过第二同步带234带动另外三个传动轮233同步转动,实现四个传动轮233与第二同步带234共同围设形成方形传动结构,具有良好的结构稳定性与承载可靠性,由于上层移动架212通过第一固定块235固定连接于第二同步带234的一端,下层移动架222通过第二固定块236固定连接于第二同步带234的另一端,因此实现第二驱动件23驱动上层运送组件21与下层运送组件22彼此靠近或远离。

59.本实施例的传动部232设置有轴承座2321,所述轴承座2321转动连接有传动轴2322,所述传动轴2322的外侧套接有从动轮2323,所述第二驱动电机231的输出端驱动连接有第二主动轮2324,所述第二主动轮2324与从动轮2323之间连接有第二传动带2325,所述传动轴2322穿过轴承座2321与传动轮233连接。具体地,轴承座2321固定装设于机架1,传动轴2322转动连接于轴承座2321,第二驱动电机231驱动第二主动轮2324转动,第二主动轮2324通过第二传动带2325带动从动轮2323转动,再进一步通过从动轮2323带动传动轴2322转动,进而通过传动轴2322带动传动轮233转动,一方面简化传动部232往复运动的传动构造,另一方面确保传动部232往复运动的平稳性,结构紧凑且设计合理,降低摩擦阻力,运动平稳流畅。

60.本实施例的还包括线性模组7,所述线性模组7通过移动座8驱动第一取料机构3、第二取料机构4相对机架1左右移动,所述第一取料机构3与第二取料机构4结构相同,所述第一取料机构3包括直线滑台31、设置于直线滑台31输出端的安装架32以及装设于安装架32的若干个真空吸头33。具体地,线性模组7横向装设于机架1,移动座8滑动设置于线性模组7的输出端,线性模组7通过移动座8驱动第一取料机构3、第二取料机构4相对机架1左右移动,由于第一取料机构3与第二取料机构4结构相同且可以独立作业,直线滑台31通过安装架32驱动多个真空吸头33拾取印制电路板上下移动,定位准确性高,满足不间断的印制电路板收放板的工作需求。

61.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1