一种自动上料设备的制作方法

1.本实用新型涉及联轴器生产加工的技术领域,特别涉及一种自动上料设备。

背景技术:

2.联轴器是由圆柱形的原料经过多道加工工序加工而成,其中包括对联轴器的圆周壁进行打孔,在开孔的过程中,需要将铝柱放在夹具上进行夹持,现有的上料方式有人工上料和机械臂上料两种方式,第一种需要较大的劳动力成本、安全性低,第二种需要较大的采购、维护成本并且需要人工对铝柱进行精确摆放,为了解决上述问题,本技术设置了一种制造成本低、并且不需要人工摆放的自动上料设备。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种自动上料设备,以解决背景技术中描述的现有技术中联轴器的圆周壁打孔时,上料方式存在安全性低、成本高、需要人工精确摆放的问题。

4.为解决上述问题,本实用新型提供以下的技术方案:一种自动上料设备,包括

5.上料台;

6.两个挡板,相互平行的设置于上料台的右端壁上;

7.升降板,上表面为倾斜面并可升降的设置于两个挡板之间;其中,该升降板上表面的右侧设置有限位板;

8.导料板,倾斜的连接于两个挡板上;

9.定位板,纵向设置于上料台的上表面,并具有半圆柱型的滑槽;

10.定位管,纵向设置于上料台的上表面,并与定位板的滑槽对接;

11.推板,可纵向移动的设置于滑槽内;

12.顶板,为l型,设置于定位管相背于定位板的一端,该顶板的竖向板对应定位管管口;

13.连板,可水平移动的设置于上料台的后端;

14.抓板,横向的设置于连板上,该抓板上设置有纵向贯穿抓板的定位孔;

15.顶柱,可纵向移动的设置于上料台的上表面。

16.优选的:该上料台的右侧壁上设置有第一安装板,该第一安装板上设置有第一气缸,该第一气缸的输出端与升降板连接。

17.优选的:该上料台的上表面设置有第二安装板,该第二安装板上设置有第二气缸,该第二气缸的输出端与推板连接。

18.优选的:该上料台上设置有第三安装板,该第三安装板上设置有第三气缸,该第三气缸的输出端与顶柱连接。

19.优选的:该上料台的后端壁设置有支撑板,该支撑板与上料台之间连接有纵向的第二滚珠丝杠模组和纵杆,该纵杆滑动贯穿移动架,该移动架与第二滚珠丝杆模组的滚珠

丝杆通过螺纹连接,该移动架上设置有横向的第一滚珠丝杠模组和横杆,该横杆滑动贯穿该连板,该连板与第一滚珠丝杠模组的滚珠丝杆通过螺纹连接。

20.采用以上技术方案的有益效果是:

21.本技术通过导料板将铝柱送至升降板的上表面,然后升降板向上移动时,铝柱会滑至定位板的槽内,然后推板推动铝柱,使得铝柱进入定位管内,并穿过定位孔,然后连板带动抓板移动,使得抓板将铝柱带走,然后抓板带动铝柱移动至正对顶柱的位置,并且此时铝柱靠近夹具,然后顶柱移动,将铝柱从定位孔中推至夹具上,从而完成上料,本技术结构简单,制作成本低,并且不需要工人有序的放置铝柱,铝柱会在导料板上滚动,滚置升降板上排列。

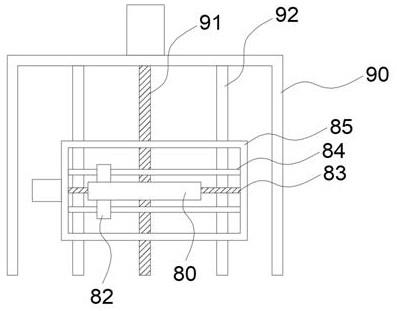

附图说明

22.图1是本实用新型一种自动上料设备的主视图。

23.图2是本实用新型一种自动上料设备的俯视图。

24.图3是本实用新型部分部件的俯视图。

25.其中:上料台10、升降板20、限位板21、挡板22、第一气缸30、第一安装板31、导料板40、定位板50、推板51、第二气缸52、第二安装板53、定位管60、顶板61、顶柱70、第三气缸71、第三安装板72、抓板80、定位孔81、连板82、第一滚珠丝杠模组83、横杆84、移动架85、支撑板90、第二滚珠丝杠模组91、纵杆92。

具体实施方式

26.下面结合附图详细说明本实用新型的实施方式。

27.如图1-3,在本实施例一中,一种自动上料设备,包括

28.上料台10;

29.两个挡板22,相互平行的设置于上料台10的右端壁上;

30.升降板20,上表面为倾斜面并可升降的设置于两个挡板22之间;其中,该升降板20上表面的右侧设置有限位板21;

31.导料板40,倾斜的连接于两个挡板22上;

32.定位板50,纵向设置于上料台10的上表面,并具有半圆柱型的滑槽;

33.定位管60,纵向设置于上料台10的上表面,并与定位板50的滑槽对接;

34.推板51,可纵向移动的设置于滑槽内;

35.顶板61,为l型,设置于定位管60相背于定位板50的一端,该顶板61的竖向板对应定位管60管口;

36.连板82,可水平移动的设置于上料台10的后端;

37.抓板80,横向的设置于连板82上,该抓板80上设置有纵向贯穿抓板80的定位孔81;

38.顶柱70,可纵向移动的设置于上料台10的上表面。

39.本实施例是这样实施的:

40.本技术中的顶柱70与夹具对齐;

41.本技术在使用时,工人将铝柱放在导料板40上,铝柱在重力的作用下,在导料板40上滚动,直至铝柱与限位板21相撞,被限位板21阻挡,然后升降板20先向下移动一端距离,

使得限位板21与导料板40齐平,此时就会使得铝柱滚置升降板20的上表面,升降板20的上表面只能容纳一个铝柱,然后升降板20向上移动,此时升降板20的右侧壁会阻挡导料板40的左侧开口,并且升降板20上的铝柱移动至定位板50的位置时,会滑至定位板50的滑槽内,然后推板51推动铝柱从滑槽进入定位管60内,并穿过抓板80的定位孔81与顶板61的竖向板相接处,然后连板82带动抓板80移动,使得抓板80带动铝柱移动至正对顶柱70并靠近夹具的一侧,然后顶柱70移动,将铝柱从定位孔81中推至夹具中。

42.实施例二

43.作为实施例一的优化方案,该上料台10的右侧壁上设置有第一安装板31,该第一安装板31上设置有第一气缸30,该第一气缸30的输出端与升降板20连接。

44.本实施例是这样实施的,通过第一气缸30带动升降板20竖向移动。

45.实施例三

46.作为实施例一的优化方案,该上料台10的上表面设置有第二安装板53,该第二安装板53上设置有第二气缸52,该第二气缸52的输出端与推板51连接。

47.本实施例是这样实施的,通过设置的第二气缸52带动推板51在定位板50的滑槽内移动。

48.实施例四

49.作为实施例一的优化方案,该上料台10上设置有第三安装板72,该第三安装板72上设置有第三气缸71,该第三气缸71的输出端与顶柱70连接。

50.本实施例是这样实施的,通过第三气缸71带动顶柱70移动。

51.实施例五

52.作为上述实施例的优化方案,

53.该上料台10的后端壁设置有支撑板90,该支撑板90与上料台10之间连接有纵向的第二滚珠丝杠模组91和纵杆92,该纵杆92滑动贯穿移动架85,该移动架85与第二滚珠丝杆模组91的滚珠丝杆通过螺纹连接,该移动架85上设置有横向的第一滚珠丝杠模组83和横杆84,该横杆84滑动贯穿该连板82,该连板82与第一滚珠丝杠模组83的滚珠丝杆通过螺纹连接。

54.本实施例是这样实施的,通过第二滚珠丝杠模组91带动移动架85在纵杆92上纵向移动,通过第一滚珠丝杠模组83带动连板82在横杆84上横向移动。

55.以上该的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1