多工位送料定位装置的制作方法

1.本实用新型涉及板簧加工领域,具体的说是一种多工位送料定位装置。

背景技术:

2.板簧在连续生产中因使用人工上下料,会受到人为因素较多,产生的误差也较大,对中不精确,人为因素较多,合格率低,且效率受操作人员影响很大,不能大批量生产。而使用机器人上下料则存在的问题是受板簧尺寸长度影响很大,尤其板簧较短时,机器人不能正常工作还需要人工操作,且在板簧加工过程中,机器人受到模具的影响也很大,需要经常校正机器人参数,对连续生产产生很大的影响,无法达到板簧工艺要求。

技术实现要素:

3.本实用新型的目的是提供一种多工位送料定位装置,该送料定位装置实现了板簧加工过程中的自动对中、夹紧、升降和自动送料功能,减轻劳动强度的同时提高了工作效率。

4.本实用新型解决其技术问题所采取的技术方案是:多工位送料定位装置,其结构包括夹爪机构和送料机构,所述送料机构包括导轨支架、提升气缸、上料滑块、送进气缸和支撑架,所述导轨支架的底部设有支撑架,所述导轨支架的顶部设有导轨,所述上料滑块与导轨滑动连接,所述送进气缸设于导轨支架的一侧,送进气缸的缸杆通过吊耳组件与上料滑块连接,所述提升气缸底部与上料滑块连接,提升气缸的缸杆接头与夹爪机构的拖料架连接,所述夹爪机构与上料滑块的一侧滑动连接。

5.进一步,所述夹爪机构包括托板、拖料架、夹料组件、夹紧气缸和支架,所述支架一侧与送料机构的上料滑块一侧滑动连接,所述支架的另一侧设有导轨,所述夹料组件与导轨滑动连接,所述夹料组件的下部设有夹紧气缸,所述拖料架与支架顶部连接,所述托板与拖料架一端连接。

6.进一步,所述夹料组件包括两个夹臂、楔形滑块、卡键、小滑块和夹臂滑块,两个夹臂的下端分别通过小滑块与楔形滑块滑动连接,所述楔形滑块与支架滑动连接,楔形滑块的底部设有与夹紧气缸缸杆接头配合连接的卡槽,所述卡槽内设有卡键,所述夹臂的一侧设有与支架侧壁轨道滑动连接的夹臂滑块。

7.进一步,所述支架的两侧设有调整螺钉座,所述调整螺钉座的一侧与支架连接,调整螺钉座的另一侧设有调整螺钉,所述调整螺钉的螺杆自由端与调整螺钉座上的螺纹孔螺纹连接。

8.进一步,所述上料滑块与夹爪机构连接的一侧设有纵向滑轨,所述纵向滑块与夹爪机构支架侧壁的滑块滑动连接。

9.进一步,所述楔形滑块上设有两个倾斜对称设置的滑块槽,楔形滑块的向上运动带动两个夹臂靠近夹紧运动,楔形滑块的向下运动带动两个夹臂远离运动。

10.进一步,所述拖料架设有t形滑槽,拖料架的一端设有支撑螺母,所述支撑螺母与t

形滑槽滑动连接。

11.本实用新型的有益效果:

12.本实用新型的送料定位装置通过安装在上料滑块上的提升气缸带动夹爪机构的升降,防止板簧在送料过程中与模具底面相撞;通过送进气缸控制上料滑块沿滑轨前后移动,实现了板簧的自动送料功能;通过夹紧气缸控制夹紧组件夹臂的夹紧,实现了对板簧的自动夹紧功能,满足了板簧在生产过程中的所有需求,提高了板簧的加工精度,同时也减轻了劳动强度,提高了工作效率。

13.由于加工板簧所使用的压机模具型号和尺寸不同,在夹爪机构的支架一侧设置了调整螺钉座,在调整螺钉座的一端设置了调整螺钉,通过调节螺钉的底部伸出长度,控制升降气缸带动夹爪机构下降的距离,从而满足不同型号的压机模具的使用,适用性强。

附图说明

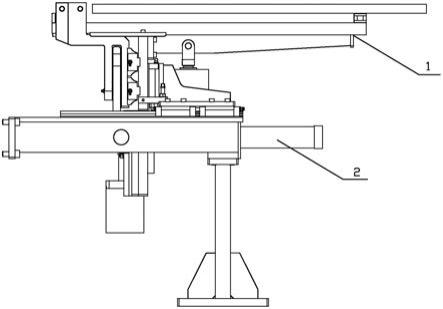

14.图1为本实用新型的整体结构图;

15.图2为图1的轴测图;

16.图3为送料机构的结构图;

17.图4为夹爪机构的结构图;

18.图5为夹爪机构的左视图;

19.图6为楔形滑块与夹臂工作原理结构图。

20.图中:

21.1夹爪机构、101托板、102板簧、103支撑螺母、104拖料架、105调整螺钉、106夹紧气缸、107夹臂、108楔形滑块、109卡键、110支架、111调整螺钉座、112小滑块、113夹臂滑块、114导轨、

22.2送料机构、201导轨支架、202提升气缸、203上料滑块、204送进气缸、205支撑架。

具体实施方式

23.参照说明书附图对本实用新型的多工位送料定位装置作以下详细说明。应当注意,在附图中所图示的部件不一定按比例绘制。本实用新型省略了对公知组件和公知技术描述,以避免不必要地限制本实用新型。

24.如图1至图6所示,本实用新型的多工位送料定位装置,包括夹爪机构1和送料机构2,所述送料机构2包括导轨支架201、提升气缸202、上料滑块203、送进气缸204和支撑架205,所述导轨支架201的底部设有支撑架205,支撑架205下方与地面相连固定,为整个定位装置提供支撑,支撑架顶部由螺栓连接到导轨支架201下方并紧固。所述导轨支架的顶部设有导轨,所述上料滑块203与导轨滑动连接,所述送进气缸204设于导轨支架201的一侧,送进气缸204的缸杆通过吊耳组件与上料滑块203连接,上料滑块可随着送进气缸的伸缩而前后移动,解决了板簧的自动送料功能。所述提升气缸202底部与上料滑块203连接,提升气缸202的缸杆接头与夹爪机构1的拖料架104连接,所述夹爪机构1与上料滑块203的一侧滑动连接。提升气缸202带动夹爪机构沿上料滑块侧壁上下滑动,整体升降夹爪机构,解决了板簧在送料过程中与模具底面相撞的问题。上料滑块前端安装滑块与夹爪机构导轨组成导轨副,防止夹爪机构在提升时歪曲翻转。送进气缸安装在送料机构导轨支架后端,由螺栓固定

在导轨支架上,

25.如图4所示,所述夹爪机构1包括托板101、拖料架104、夹料组件、夹紧气缸106和支架110,所述支架110一侧与送料机构的上料滑块203一侧滑动连接,所述支架110的另一侧设有导轨114,所述夹料组件与导轨滑动连接,夹料组件沿导轨横向滑动,可调整不同位置,提高板簧对中的准确度。所述夹料组件的下部设有夹紧气缸106,所述托板101与支架110的顶端连接,所述托板的底部设有拖料架104。夹紧气缸伸缩可带动夹臂沿水平方向相向移动,完成夹紧、定位功能。

26.如图5、图6所示,所述夹料组件包括两个夹臂107、楔形滑块108、卡键109、小滑块112和夹臂滑块113,两个夹臂的下端分别通过小滑块与108楔形滑块滑动连接,所述楔形滑块108与支架滑动连接,楔形滑块108的底部设有与夹紧气缸106缸杆接头配合连接的卡槽,所述卡槽内设有卡键,所述夹臂的一侧设有与支架侧壁轨道滑动连接的夹臂滑块。夹紧气缸的缸杆向上伸出带动楔形滑块108向上运动,楔形滑块向上运动的同时,通过斜向的滑块槽带动夹臂的小滑块相对运动,实现夹紧板簧的功能。

27.为了满足不同的型号的压机模具使用,在所述支架的两侧设有调整螺钉座111,所述调整螺钉座111的一侧与支架110连接,调整螺钉座的另一侧设有调整螺钉105,所述调整螺钉105的螺杆自由端与调整螺钉座上的螺纹孔螺纹连接。转动调整螺钉,通过调整螺钉伸出螺钉座底部不同的长度,控制夹爪机构下落的高度,从而满足不同压机模具的使用,适用性强。

28.所述上料滑块203与夹爪机构1连接的一侧设有纵向滑轨,所述纵向滑块与夹爪机构支架侧壁的滑块滑动连接。

29.所述楔形滑块108上设有两个倾斜对称设置的滑块槽,楔形滑块的向上运动带动两个夹臂107靠近夹紧运动,楔形滑块的向下运动带动两个夹臂107远离运动。

30.所述托料架104上有t型滑槽,托板101固定在一侧,支撑螺母103可以通过t型滑槽调整位置,以适应不同长度的板簧,防止板簧因重力一端倾斜造成误差大,保证对中的准确性。

31.由机器人送入定位装置并完成长度方向定位后;夹紧气缸伸出控制夹臂夹紧坯料,送进气缸伸出带动上料滑块向前运动,上料滑块的运动控制夹爪机构将板簧送至端处理工位,板簧到位后,提升气缸的气阀换至中位,夹爪机构自重下降,使坯料下面落在下模具面,夹爪机构的下降距离可通过调整螺钉调整坯料底面与模具面在同一平面上,完成坯料定位,压机启动、拍扁返回后,提升缸伸出,将坯料抬起,送进缸缩回至缸底,等待机器人夹紧后,夹紧气缸松开,夹爪松开坯料,机器人取料,依次循环。

32.本实用新型的送料定位装置采用气缸伸缩带动装置的升降,通过夹紧气缸控制夹臂的夹紧,实现了板簧自动对中、夹紧、升降和自动送料功能。

33.以上所述,只是用图解说明本实用新型的一些原理,本说明书并非是要将本实用新型局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本实用新型所申请的专利范围。

34.除说明书所述技术特征外,其余技术特征均为本领域技术人员已知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1