智能重载调偏器的制作方法

1.本实用新型涉及皮带传输技术领域,尤其涉及一种智能重载调偏器。

背景技术:

2.皮带传输机用于传输物品,可进行持续传输或间隙传输,但由于物品的重力不同,会导致皮带跑偏,影响皮带机安全运行。

3.现有的解决手段通过调整传动滚筒与改向滚筒位置,对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。

4.而通过上述解决方法需要人工操作,且调节距离不易判断,调节距离不精确容易导致后续的皮带跑偏。

技术实现要素:

5.本实用新型的目的在于提供一种智能重载调偏器,解决了由于调整传动滚筒与改向滚筒位置需要人工操作,且调节距离不易判断,调节距离不精确容易导致后续的皮带跑偏的技术问题。

6.为实现上述目的,本实用新型提供了一种智能重载调偏器,包括支撑架、连接架、检测轮、plc控制台、液压缸和导向辊,所述支撑架的相对两侧分别设置有所述连接架,每个所述连接架的顶端均设置有所述检测轮,所述plc控制台设置于所述支撑架的一侧,并分别与两个所述检测轮电性连接,所述导向辊与所述支撑架转动连接,并位于两个所述检测轮之间,所述导向辊通过所述液压缸与其中一个所述连接架活动连接,所述液压缸与所述plc控制台电性连接。

7.其中,所述支撑架的顶端设置有通孔,所述通孔的四周设置有螺纹孔。

8.其中,所述导向辊包括法兰盘、第一转轴和梯形架,所述法兰盘与所述支撑架拆卸连接,并位于所述支撑架的上方,所述第一转轴与所述法兰盘转动连接,并贯穿所述法兰盘,所述梯形架与所述第一转轴固定连接,并位于第一转轴的上方。

9.其中,所述导向辊还包括第一导辊和第二导辊,所述第一导辊与所述梯形架转动连接,并位于所述梯形架的上方,所述第二导辊的数量为两个,两个所述第二导辊分别与所述梯形架转动连接,并分别位于所述第一导辊的两侧。

10.其中,所述检测轮包括转动轮、第二转轴、第一齿轮、旋转编码器和发电单元,所述第二转轴与所述连接架转动连接,并位于所述连接架的上方,所述转动轮与所述第二转轴固定连接,并位于所述第二转轴的顶端,所述第一齿轮设置于所述第二转轴的外侧壁,所述旋转编码器设置于所述第二转轴的底部,并与所述plc控制台电性连接,所述发电单元与所述第一齿轮连接。

11.其中,所述发电单元包括蓄电池、发电机、第三转轴和第二齿轮,所述蓄电池和所

述发电机设置于所述连接架的内部,所述蓄电池与所述发电机电性连接,所述发电机的输入端设置有所述第三转轴,所述第二齿轮设置于所述第三转轴的外侧壁,所述第二齿轮与所述第一齿轮啮合。

12.本实用新型的一种智能重载调偏器,通过将多个所述智能重载调偏器设置于皮带的下方,所述导向辊与皮带接触,当皮带发生偏移时,会带动相应方向的所述检测轮旋转,所述检测轮旋转后触发所述plc控制台,控制所述液压缸伸长或收缩,从而带动所述导向辊倾斜,从而纠正皮带的传输方向,当皮带传输方向导正后,所述检测轮停止转动后,所述液压缸回正,通过上述结构,可自动完成对皮带的导正,节省了人力,且导向精准。

附图说明

13.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

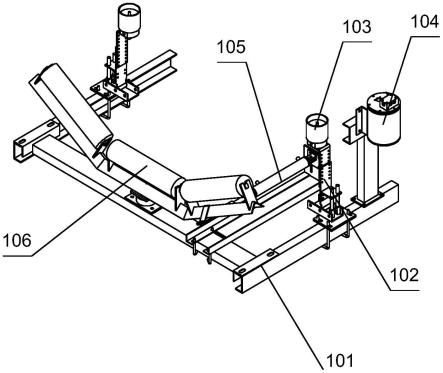

14.图1是本实用新型第一实施例的整体的结构示意图。

15.图2是本实用新型第一实施例的整体的正视图。

16.图3是本实用新型第一实施例的局部剖视图。

17.图4是本实用新型第二实施例的检测轮的剖视图。

18.101-支撑架、102-连接架、103-检测轮、104-plc控制台、105-液压缸、106-导向辊、107-法兰盘、108-第一转轴、109-梯形架、110-第一导辊、111-第二导辊、112-通孔、113-螺纹孔、201-转动轮、202-第二转轴、203-第一齿轮、204-旋转编码器、205-蓄电池、206-发电机、207-第三转轴、208-第二齿轮。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

20.第一实施例:

21.请参阅图1-图3,其中图1是本实用新型第一实施例的整体的结构示意图,图2是本实用新型第一实施例的整体的正视图,图3是本实用新型第一实施例的局部剖视图,本实用新型提供一种智能重载调偏器,包括支撑架101、连接架102、检测轮103、plc控制台104、液压缸105和导向辊106,所述导向辊106包括法兰盘107、第一转轴108、梯形架109、第一导辊110和第二导辊111。

22.针对本具体实施方式,所述支撑架101的相对两侧分别设置有所述连接架102,每个所述连接架102的顶端均设置有所述检测轮103,所述plc控制台104设置于所述支撑架101的一侧,并分别与两个所述检测轮103电性连接,所述导向辊106与所述支撑架101转动连接,并位于两个所述检测轮103之间,所述导向辊106通过所述液压缸105与其中一个所述连接架102活动连接,所述液压缸105与所述plc控制台104电性连接;通过将多个所述智能重载调偏器设置于皮带的下方,所述导向辊106与皮带接触,当皮带发生偏移时,会带动相应方向的所述检测轮103旋转,所述检测轮103旋转后触发所述plc控制台104,控制所述液压缸105伸长或收缩,从而带动所述导向辊106倾斜,从而纠正皮带的传输方向,当皮带传输

方向导正后,所述检测轮103停止转动后,所述液压缸105回正。

23.其中,所述支撑架101的顶端设置有通孔112,所述通孔112的四周设置有螺纹孔113,所述法兰盘107与所述支撑架101拆卸连接,并位于所述支撑架101的上方,所述第一转轴108与所述法兰盘107转动连接,并贯穿所述法兰盘107,所述梯形架109与所述第一转轴108固定连接,并位于第一转轴108的上方,所述第一导辊110与所述梯形架109转动连接,并位于所述梯形架109的上方,所述第二导辊111的数量为两个,两个所述第二导辊111分别与所述梯形架109转动连接,并分别位于所述第一导辊110的两侧;通过所述螺纹孔113安装所述法兰盘107,所述法兰盘107对所述第一转轴108进行限位,所述第一转轴108的底部位于所述通孔112内,当所述液压缸105进行伸缩时,使得所述梯形架109绕所述第一转轴108旋转,从而调节所述第二导辊111的位置,与皮带的传输方向偏移,从而校正皮带的传输方向。

24.使用本实施例的一种智能重载调偏器,通过将多个所述智能重载调偏器设置于皮带的下方,所述导向辊106与皮带接触,当皮带发生偏移时,会带动相应方向的所述检测轮103旋转,所述检测轮103旋转后触发所述plc控制台104,控制所述液压缸105伸长或收缩,从而带动所述导向辊106倾斜,从而纠正皮带的传输方向,当皮带传输方向导正后,所述检测轮103停止转动后,所述液压缸105回正,通过上述结构,可自动完成对皮带的导正,节省了人力,且导向精准。

25.第二实施例:

26.在第一实施例的基础上,请参阅图4,图4是本实用新型第二实施例的检测轮的剖视图,本实用新型提供一种智能重载调偏器,所述检测轮103包括转动轮201、第二转轴202、第一齿轮203、旋转编码器204和发电单元,所述发电单元包括蓄电池205、发电机206、第三转轴207和第二齿轮208。

27.针对本具体实施方式,所述第二转轴202与所述连接架102转动连接,并位于所述连接架102的上方,所述转动轮201与所述第二转轴202固定连接,并位于所述第二转轴202的顶端,所述第一齿轮203设置于所述第二转轴202的外侧壁,所述旋转编码器204设置于所述第二转轴202的底部,并与所述plc控制台104电性连接,所述发电单元与所述第一齿轮203连接,皮带发生偏移时,与偏移方向的所述转动轮201接触,使得所述转动轮201转动,从而带动所述第二转轴202转动,触发所述旋转编码器204,向所述plc控制台104传输电信号,从而控制所述液压缸105伸缩。

28.其次,所述蓄电池205和所述发电机206设置于所述连接架102的内部,所述蓄电池205与所述发电机206电性连接,所述发电机206的输入端设置有所述第三转轴207,所述第二齿轮208设置于所述第三转轴207的外侧壁,所述第二齿轮208与所述第一齿轮203啮合,所述蓄电池205采用锂电池,所述转动轮201发生转动时,带动所述第一齿轮203转动,所述第一齿轮203带动所述第二齿轮208转动,使得所述发电机206进入工作状态。

29.使用本实施例的一种智能重载调偏器,所述转动轮201发生转动时,带动所述第一齿轮203转动,所述第一齿轮203通过所述第二转轴202带动所述第二齿轮208转动,使得所述发电机206进入工作状态,为所述蓄电池205补充电量,不用额外接入线路,通过上述结构,使得该装置安装简单,且节省电量。

30.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术

权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1