一种型钢分离装置的制作方法

1.本实用新型涉及分离装置技术领域,具体为一种型钢分离装置。

背景技术:

2.型钢分离装置是将11.2米长度五根为一组的29u 型钢原料有序分离输送到指定位置,现有的型钢分离方法由于没有相应的移动升降装置,又因为29u型钢一根长度十几米,质量过大,导致人工搬运分离费时费力,大大加大了劳动强度,同时,现有的型钢分离方法由于没有相应的移动分离装置,因为29u型钢一根长度十几米,质量过大,容易在分离的过程中导致碰、轧、伤的安全事故,同时由于没有配备稳定的底座,导致型钢分离装置容易发生倾斜摔倒,造成安全事故。

技术实现要素:

3.本实用新型的目的在于提供一种型钢分离装置,以解决上述背景技术中提出现有的型钢分离方法由于没有相应的移动升降装置,又因为29u型钢一根长度十几米,质量过大,导致人工搬运分离费时费力,大大加大了劳动强度,同时,现有的型钢分离方法由于没有相应的移动分离装置,因为29u型钢一根长度十几米,质量过大,容易在分离的过程中导致碰、轧、伤的安全事故,同时由于没有配备稳定的底座,导致型钢分离装置容易发生倾斜摔倒,造成安全事故的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种型钢分离装置,包括主体机构、升降机构、分离机构和支撑机构,所述升降机构位于主体机构内部的上端,所述分离机构位于主体机构内部的中部,所述支撑机构位于主体机构的下端,所述主体机构包括支撑架、固定框架、上盖和螺栓一,所述固定框架固定安装在支撑架的上端,所述上盖固定安装在固定框架的上端,所述螺栓一固定安装在上盖的上端,所述分离机构包括电动推杆二、连接方块、铲头、固定块、螺栓三、压块和螺栓四,所述电动推杆二固定安装在固定框架的右端,所述连接方块固定安装在电动推杆二的左侧,所述铲头固定安装在连接方块的左端。

5.优选的,所述升降机构包括垫圈、螺栓二、电动推杆一、电推杆一、油缸提升架、活动支撑块和限位块,所述垫圈固定安装在上盖的上端,所述螺栓二固定安装在垫圈的上端,所述电动推杆一固定安装在垫圈的内部,所述电推杆一固定安装在电动推杆一的下端,所述油缸提升架固定安装在电推杆一的下端,所述活动支撑块固定安装在油缸提升架的右端,所述限位块固定安装在活动支撑块的右端,通过安装的升降机构,解决了现有的型钢分离方法由于没有相应的移动升降装置,又因为29u型钢一根长度十几米,质量过大,导致人工搬运分离费时费力的问题,减轻了工作人员的工作压力,提升了生产效率。

6.优选的,所述分离机构包括电动推杆二、连接方块、铲头、固定块、螺栓三、压块和螺栓四,所述电动推杆二固定安装在固定框架的右端,所述连接方块固定安装在电动推杆二的左侧,所述铲头固定安装在连接方块的左端,所述固定块固定安装在连接方块的前端,所述螺栓三固定安装在固定块的前端,所述压块固定安装在连接方块的上端,所述螺栓四

固定安装在压块的上端,通过安装的分离机构,解决了现有的型钢分离方法由于没有相应的移动分离装置,因为29u型钢一根长度十几米,质量过大,容易在分离的过程中导致碰、轧、伤的安全事故的问题,保证了工作人员的工作安全,同时也节约了成本。

7.优选的,所述支撑机构包括连接处和底座,所述连接处固定安装在支撑架的下端,所述底座固定安装在连接处的下端,通过安装的支撑机构,解决了现有的型钢分离装置由于没有相应的移动分离装置,由于没有配备稳定的底座,导致型钢分离装置容易发生倾斜摔倒,造成安全事故的问题,保证了工作的稳定进行。

8.与现有技术相比,本实用新型的有益效果是:

9.1、该型钢分离装置,通过安装的升降机构,解决了现有的型钢分离方法由于没有相应的移动升降装置,又因为29u型钢一根长度十几米,质量过大,导致人工搬运分离费时费力的问题,减轻了工作人员的工作压力,提升了生产效率;

10.2、该型钢分离装置,通过安装的分离机构,解决了现有的型钢分离方法由于没有相应的移动分离装置,因为29u型钢一根长度十几米,质量过大,容易在分离的过程中导致碰、轧、伤的安全事故的问题,保证了工作人员的工作安全,同时也节约了成本;

11.3、该型钢分离装置,通过安装的支撑机构,解决了现有的型钢分离装置由于没有相应的移动分离装置,由于没有配备稳定的底座,导致型钢分离装置容易发生倾斜摔倒,造成安全事故的问题,保证了工作的稳定进行。

附图说明

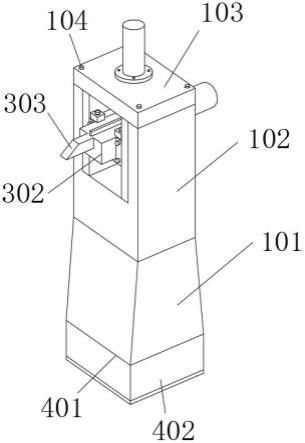

12.图1为本实用新型立体结构示意图;

13.图2为本实用新型剖面结构示意图;

14.图3为本实用新型俯视结构示意图;

15.图4为本实用新型升降机构结构示意图;

16.图5为本实用新型分离机构结构示意图;

17.图6为本实用新型支撑机构结构示意图。

18.图中:1、主体机构;101、支撑架;102、固定框架;103、上盖;104、螺栓一;2、升降机构;201、垫圈;202、螺栓二;203、电动推杆一;204、电推杆一;205、油缸提升架;206、活动支撑块;207、限位块;3、分离机构;301、电动推杆二;302、连接方块;303、铲头;304、固定块;305、螺栓三;306、压块;307、螺栓四;4、支撑机构;401、底座;402、连接处。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1-图6,本实用新型提供一种技术方案:一种型钢分离装置,包括主体机构1、升降机构2、分离机构3和支撑机构4,升降机构2位于主体机构1内部的上端,分离机构3位于主体机构1内部的中部,支撑机构4位于主体机构1的下端,主体机构1包括支撑架101、固定框架102、上盖103和螺栓一104,固定框架102固定安装在支撑架101的上端,上盖103固

定安装在固定框架102的上端,螺栓一104固定安装在上盖103的上端,分离机构3包括电动推杆二301、连接方块302、铲头303、固定块304、螺栓三305、压块306和螺栓四307,电动推杆二301固定安装在固定框架102的右端,连接方块302固定安装在电动推杆二301的左侧,铲头303固定安装在连接方块302的左端。

21.升降机构2包括垫圈201、螺栓二202、电动推杆一203、电推杆一204、油缸提升架205、活动支撑块206和限位块207,垫圈201固定安装在上盖103的上端,螺栓二202固定安装在垫圈201的上端,电动推杆一203固定安装在垫圈201的内部,电推杆一204固定安装在电动推杆一203的下端,油缸提升架205固定安装在电推杆一204的下端,活动支撑块206固定安装在油缸提升架205的右端,限位块207固定安装在活动支撑块206的右端,分离机构3包括电动推杆二301、连接方块302、铲头303、固定块304、螺栓三305、压块306和螺栓四307,电动推杆二301固定安装在固定框架102的右端,连接方块302固定安装在电动推杆二301的左侧,铲头303固定安装在连接方块302的左端,固定块304固定安装在连接方块302的前端,螺栓三305固定安装在固定块304的前端,压块306固定安装在连接方块302的上端,螺栓四307固定安装在压块306的上端,通过安装的分离机构3,解决了现有的型钢分离方法由于没有相应的移动分离装置,因为29u型钢一根长度十几米,质量过大,容易在分离的过程中导致碰、轧、伤的安全事故的问题,保证了工作人员的工作安全,同时也节约了成本。

22.支撑机构4包括连接处401和底座402,连接处401固定安装在支撑架101的下端,底座402固定安装在连接处401的下端,通过安装的支撑机构4,解决了现有的型钢分离装置由于没有相应的移动分离装置,由于没有配备稳定的底座402,导致型钢分离装置容易发生倾斜摔倒,造成安全事故的问题,保证了工作的稳定进行。

23.工作原理:首先通过将两个型钢分离装置放置到合适的位置,然后,通过控制垫圈201、螺栓二202、电动推杆一203、电推杆一204、油缸提升架205、活动支撑块206和限位块207将连接方块302、铲头303降到合适的高度,然后人工将5根一组的原料吊装在机架上,然后启动电动推杆二301、连接方块302、铲头303、固定块304、螺栓三305、压块306和螺栓四307从原料两端同时伸出铲头303,铲头303由电动推杆二301带动,然后通过控制垫圈201、螺栓二202、电动推杆一203、电推杆一204、油缸提升架205、活动支撑块206和限位块207升起,带动上部原料升起,与下部原料分离,然后辊道将最下面一根29型钢输送走,再重复上述过程,分离剩余原料。

24.最后应当说明的是,以上内容仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,本领域的普通技术人员对本实用新型的技术方案进行的简单修改或者等同替换,均不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1