一种糕点内包装盒供盒机构的制作方法

1.本实用新型涉及糕点加工设备技术领域,具体是一种糕点内包装盒供盒机构。

背景技术:

2.糕点是一种以谷类、豆类、薯类、油脂、糖、蛋等食材中的一种或几种为主要原料,添加或不添加其他原料,经调制、成型、熟制等工序制成的食品。熟制前或熟制后常常在产品表面或熟制后的内部添加奶油、蛋白、可可、果酱等等。

3.糕点,例如绿豆糕等,在包装时往往需要将糕点装填到一个敞口的内包装盒中,再塞入外包装袋中进行封口包装。

4.为了提高生产效率和节约空间,内包装盒通常通过相互嵌套的方式放置在一起,在对糕点进行包装的过程中,需要依靠人工将嵌套在一起的内包装盒逐个拆分开,再逐个放置到输送带上,然后经过包装工位,将糕点装填到内包装盒中。由于糕点的包装通常是流水线式作业,而上述人工拆分内包装盒不仅费时费力,而且存在一定程度的滞后性,无法适应正常的生产进度。

技术实现要素:

5.本实用新型的目的是为了克服现有技术存在的缺陷和不足,提供一种糕点内包装盒供盒机构,利用内包装盒较为轻质的特点,能够对嵌套在一起的若干个内包装盒进行逐个拆分,并逐个推送至输送带上进行传递,无需人工操作,以提高工作效率,适应正常的生产进度,以此来适用于流水线式的糕点包装作业。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种糕点内包装盒供盒机构,包括有下料工作台,所述下料工作台的上方设有由四个挡柱围成的下料通道,其特征在于:所述四个挡柱的底端的内侧面均固定连接有用于阻止内包装盒掉落的挡齿,所述的下料工作台上在所述下料通道的下方设有通孔,所述通孔中设有可升降的吸盘,下料工作台的一侧固定连接有侧台,所述的侧台上设有可沿所述下料工作台的宽度方向横移的推块,所述下料工作台的另一侧设有输送带;所述的吸盘上升,接触并吸附所述下料通道中最底端的内包装盒的底面后,吸盘下降至所述通孔中,将所述内包装盒带离至所述下料工作台上,所述的推块横移至下料工作台上,将所述内包装盒推送至所述输送带上。

8.进一步的,所述下料工作台的下方设有升降气缸,所述的吸盘固定连接于所述升降气缸的活塞杆的自由端。

9.进一步的,所述的吸盘采用硅胶吸盘。

10.进一步的,所述侧台的外侧设有横移气缸,所述的推块固定连接于所述横移气缸的活塞杆的自由端。

11.进一步的,所述推块的工作面为上窄下宽的斜面。

12.进一步的,所述四个挡柱的顶部的内侧面均为上窄下宽的斜面。

13.进一步的,所述通孔的面积小于所述内包装盒的底面的面积,通孔的直径略大于所述吸盘的直径。

14.进一步的,所述的输送带在远离所述下料工作台的一侧机架上固定连接有挡板,所述挡板沿所述输送带的长度方向设置。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型采用四个挡柱围成下料通道,并在每个挡柱底端的内侧面均设置挡齿,用于阻止内包装盒掉落,并采用可升降吸盘和可横移的推块,工作时,利用内包装盒较为轻质的特点,吸盘上升,接触并吸附下料通道中最底端的内包装盒的底面后,吸盘下降至通孔中,将此内包装盒带离至下料工作台上,推块横移至下料工作台上,将内包装盒推送至输送带上,以此循环往复进行,对嵌套在一起的若干个内包装盒进行逐个拆分,并逐个推送至输送带上进行传递,无需人工操作,有效提高了工作效率,能够适应正常的生产进度,适用于流水线式的糕点包装作业。

附图说明

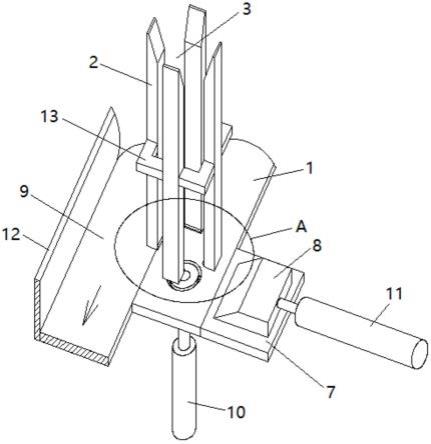

17.图1为本实用新型结构示意图。图中的箭头所示方向为输送带的传送方向。

18.图2为图1中a部分的结构放大示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.参见图1、2,一种糕点内包装盒供盒机构,包括有下料工作台1,下料工作台1的上方设有由四个挡柱2围成的下料通道3,四个挡柱2的底端的内侧面均固定连接有用于阻止内包装盒掉落的挡齿4,下料工作台1上在下料通道3的下方设有通孔5,通孔5中设有可升降的吸盘6,下料工作台1的一侧固定连接有侧台7,侧台7上设有可沿下料工作台1的宽度方向横移的推块8,下料工作台1的另一侧设有输送带9;吸盘6上升,接触并吸附下料通道3中最底端的内包装盒的底面后,吸盘6下降至通孔5中,将内包装盒带离至下料工作台1上,推块8横移至下料工作台1上,将内包装盒推送至输送带9上。

21.本实用新型中,下料工作台1的下方设有升降气缸10,吸盘6固定连接于升降气缸10的活塞杆的自由端。由此,通过升降气缸10的活塞杆伸缩,能够驱动吸盘6升降。

22.本实用新型中,吸盘6采用硅胶吸盘。由此,使得吸盘6与内包装盒的底面为软接触,在接触内包装盒的底面时,能够产生进一步的形变(张开),能够充分吸附内包装盒的底面,进而提高吸附效果;并且,在将内包装盒带离至下料工作台1上时,吸盘6惯性收缩,有利于与内包装盒分离。

23.本实用新型中,侧台7的外侧设有横移气缸11,推块8固定连接于横移气缸11的活塞杆的自由端。由此,通过横移气缸11的活塞杆伸缩,能够驱动推块8沿下料工作台1的宽度方向横移。

24.本实用新型中,推块8的工作面,即朝向下料工作台1的一侧侧面为上窄下宽的斜

面。由此,使得推块8的工作面较为尖锐,有利于快速从吸盘6上分离内包装盒,并推送至输送带9上。

25.本实用新型中,四个挡柱2的顶部的内侧面均为上窄下宽的斜面。由此,能够提供较大的让位空间,便于从顶部放入内包装盒。

26.本实用新型中,通孔5的面积小于内包装盒的底面的面积,使得被带离至下料工作台1上的内包装盒不会卡在通孔5中;此外通孔5的直径略大于吸盘6的直径,使得吸盘6在下降时能够正常复位到通孔5中。

27.本实用新型中,输送带9在远离下料工作台的一侧机架上固定连接有挡板12,挡板12沿输送带9的长度方向设置。由此,能够对被推送至输送带9上的内包装盒起到阻挡作用,防止内包装盒因惯性或在气流的扰动下从此侧掉落。

28.以下结合附图对本实用新型作进一步的说明:

29.初始状态下,吸盘6位于通孔5中,吸盘6的上表面与下料工作台1的上表面相平齐,升降气缸10的活塞杆处于收缩状态。同时,推块8位于侧台上,横移气缸11的活塞杆也处于收缩状态。

30.工作时,将嵌套在一起并形成长条状的若干个内包装盒从四个挡柱2的上方投放到下料通道3中,在重力作用下,若干个内包装盒沿四个挡柱2的内侧面下降,直至最底端的内包装盒的上端口较窄的四周边沿压置在挡齿4(共四个)上,此时,最底端的内包装盒的底面从下料通道3中露出。

31.需要说明的是,挡齿4的齿端相对所在挡柱内侧面的距离(挡齿4的宽度)略大于内包装盒的上端口较窄的四周边沿的厚度即可,在能够阻止内包装盒掉落的基础上,有利于吸盘6将内包装盒带离下料通道3。

32.然后,升降气缸10的活塞杆伸出,驱动吸盘6上升,接触并吸附下料通道3中最底端的内包装盒的底面后,紧接着,升降气缸10的活塞杆回缩,驱动吸盘6下降并复位,即下降至通孔5中,将内包装盒带离至下料工作台1上。

33.紧接着,横移气缸11的活塞杆伸出,驱动推块8横移至下料工作台1上,并沿下料工作台1的宽度方向横移,将料工作台1上的内包装盒推送至输送带9上。再由输送带9传送至包装工位。

34.紧接着,横移气缸11的活塞杆回缩,驱动推块8横移至侧台7上。

35.以此循环往复进行,对下料通道3中嵌套在一起的若干个内包装盒进行逐个拆分,并逐个推送至输送带9上进行传递,无需人工操作,有效提高了工作效率,能够适应正常的生产进度,适用于流水线式的糕点包装作业。

36.需要说明的是,在吸盘6上升,接触并吸附下料通道3中最底端的内包装盒的底面时,会顶升下料通道3中嵌套在一起的若干个内包装盒小幅上移,在升降气缸10对吸盘6所施加的一个向上的顶升力和若干个内包装盒对吸盘6所施加的一个向下的挤压力的共同作用下,吸盘6在瞬间产生进一步的形变(张开),充分吸附内包装盒的底面,有利于在下降时将最底端的内包装盒带离下料通道3;而内包装盒在被带离下料通道3时也会产生微小的形变,并且受挡齿4所阻挡的内包装盒的上端口的四周边沿较窄,也有利于内包装盒被快速带离下料通道3。

37.而吸盘6在将内包装盒带离至下料工作台1上时,由于吸盘6惯性收缩,此时吸盘6

对内包装盒所施加的吸附力减弱,并且在推块8从一侧对内包装盒所施加的推力的共同作用下,能够快速的将内包装盒从吸盘6上分离,并将其快速推送至输送带9上。

38.此外,四个挡柱2之间采用l形连接块13相连接,整体可通过支架(图中未示出)固定安装在下料工作台1上。

39.另外,为了提高工作效率,通常会沿下料工作台1的长度方向,也即输送带9的长度方向间隔设置若干组本实用新型。

40.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

41.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1