一种覆铜板堆叠包装自动对齐装置的制作方法

1.本实用新型涉及覆铜板生产技术领域,具体为一种覆铜板堆叠包装自动对齐装置。

背景技术:

2.覆铜板是pcb板生产的上游原材料,覆铜板在皮带输送机上的数量合格之后,会自动运输到包装机上,但是只是运输到达后就会开始进行包装,不管板材是否堆叠整齐,本来运输前板材有堆叠整齐的,但是运输到包装机的过程中,覆铜板在传送带上向右输送的过程中可能左右滑移,前后方向不容易产生滑移,左右滑移轻则出现不整齐的情况,严重则导致覆铜板的铜面擦花。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种覆铜板堆叠包装自动对齐装置,可以实现自动搬送及定位,减少人工搬板的摆放误差;能消除因摆放不整齐导致的包装纸粘板面的情况,避免运输过程中不整齐导致的覆铜板铜面挪动擦花报废,将左右滑移的覆铜板对齐,提高了打包的效率,减少包装时间,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种覆铜板堆叠包装自动对齐装置,还包括支撑架,所述支撑架的上侧左端设置有皮带输送机一,所述支撑架的上侧右端设置有皮带输送机二,还包括:

5.自动对齐单元,包含有拱形支撑架、竖向移动控制组件、横板、横向液压缸、侧滑块二、横滑柱、连接板、螺栓一、侧固板、对齐板、台阶槽和螺栓二,所述支撑架上对应皮带输送机一右端上侧的位置固定有拱形支撑架,拱形支撑架顶部安装有两个竖向移动控制组件,竖向移动控制组件的底端固定连接有横板,横板的底部固定有横向液压缸,横向液压缸右侧中心的活塞杆连接连接板,所述连接板的左侧固定有两个横滑柱,所述横向液压缸的前后侧分别固定有侧滑块二,两个横滑柱分别与两个侧滑块二上的滑孔滑动连接,所述连接板的右侧通过螺栓一固定连接侧固板的左侧,所述对齐板的右侧开设有台阶槽,台阶槽内螺纹连接有螺栓二,螺栓二的左端螺纹连接侧固板的右侧;

6.包装纸释放组件,安装在拱形支撑架的顶部上侧,且包装纸释放组件上安装有包装纸压紧组件;

7.包装纸支撑组件,安装在支撑架上,且包装纸支撑组件位于皮带输送机一和皮带输送机二之间;

8.包装纸切割组件,安装在支撑架上,且包装纸切割组件位于包装纸支撑组件的内侧。

9.皮带输送机一将堆叠后的覆铜板向右输送,通过包装纸释放组件将包装纸释放,堆叠后的覆铜板对应释放后的包装纸中部向皮带输送机二上输送,待堆叠后的覆铜板完全输送至皮带输送机二上时,包装纸包裹住堆叠后的覆铜板上侧和下侧,此时检查堆叠后的

覆铜板是否整齐,整齐后,开始以下包装步骤:包装纸压紧组件下移,将堆叠后的覆铜板左侧的包装纸挤压到包装纸支撑组件上,然后包装纸切割组件工作将堆叠后的覆铜板左侧的包装纸切断,不整齐时,竖向移动控制组件带动横板下移,横向液压缸的右侧活塞杆伸长,推着连接板、侧固板、对齐板右移,将堆叠后的覆铜板左侧推齐,使覆铜板自动对齐,然后进行上面的包装步骤,通过台阶槽将螺栓二的螺头沉入台阶槽内,避免螺栓二造成对齐板右侧不平齐,通过螺栓二可以在对齐板磨损后更换对齐板,侧滑块二和横滑柱配合可以使连接板、侧固板、对齐板平稳的横移。

10.进一步的,所述竖向移动控制组件包含有安装板、竖向液压缸、侧滑块一、竖滑柱和连接块,所述拱形支撑架顶部固定连接有两个安装板,两个安装板的左侧分别固定有竖向液压缸,所述竖向液压缸的底部活塞杆连接连接块的顶部,所述连接块的顶部设置有两个竖滑柱,所述竖向液压缸的前后侧分别固定有侧滑块一,侧滑块一上的滑孔与竖滑柱滑动连接,所述连接块的底部固定连接横板。

11.安装板用于固定安装竖向液压缸,竖向液压缸可以带动连接块上下活动,通过侧滑块一和竖滑柱配合使连接块上下活动更稳定,连接块上下活动可以带动横向液压缸上下活动,在不需要对齐操作时可以使横向液压缸升高,不干涉堆叠后的覆铜板在皮带输送机一上的输送,当需要对齐操作时使横向液压缸下降,让对齐板能对应堆叠后的覆铜板左侧,便于实现对齐操作。

12.进一步的,所述包装纸释放组件包含有辊架、包装纸辊、释放电机和限位拱形架,所述拱形支撑架的顶部前后侧分别固定有辊架,两个辊架之间转动连接有包装纸辊,所述包装纸辊的一端连接释放电机的输出轴,释放电机固定在辊架上,所述支撑架上位于拱形支撑架右侧的位置设有两个限位拱形架。

13.释放电机可以带动包装纸辊相对于辊架转动,使包装纸辊上缠绕的包装纸释放出来,包装纸从两个限位拱形架之间下放,使包装纸位于皮带输送机一下方的长度略大于覆铜板的宽度,然后堆叠后的覆铜板顶着包装纸的中部右移至皮带输送机二上,此时释放电机继续将包装纸辊上的包装纸释放,使堆叠后的覆铜板均包覆有包装纸,实现初步的包装;

14.进一步的,所述包装纸支撑组件包含有撑高架、支撑纵梁、托杆一、支撑条架和支撑条,所述支撑架上位于皮带输送机一和皮带输送机二之间的位置固定连接有撑高架,撑高架的顶部设置有支撑纵梁,支撑纵梁的顶部左侧设有圆倒角一,所述支撑纵梁的右侧固定有托杆一,所述支撑架上位于托杆一右侧的位置通过支撑条架固定有支撑条。

15.圆倒角一可以对堆叠后的覆铜板右侧进行引导,避免堆叠后的覆铜板右侧由于重力下坠碰到支撑纵梁的左侧,同时也避免此处棱边对包装纸进行摩擦,托杆一和支撑条对堆叠后的覆铜板进行承托,方便配合包装纸压紧组件对包装纸的左侧进行挤压,便于割断包装纸;

16.进一步的,所述包装纸压紧组件包含有垂架、挤压液压缸、挤压条、垫条和挤压纵梁,靠右侧的限位拱形架底部通过垂架固定连接有挤压液压缸,挤压液压缸的底部活塞杆通过固定板连接挤压纵梁的顶部中心,所述挤压纵梁的底部右侧设置有圆倒角二,且挤压纵梁位于支撑纵梁的正上方,所述挤压纵梁的右侧连接有垫条,垫条的右侧连接挤压条,所述挤压条位于支撑条的正上方。

17.垂架用于安装挤压液压缸,挤压液压缸可以带动挤压纵梁下移,挤压纵梁上的圆

倒角二可以避免摩擦到包装纸,挤压纵梁、垫条、挤压条可以将包装纸挤压到支撑纵梁、托杆一和支撑条上,使位于堆叠后的覆铜板左侧的包装纸撑紧,方便对此处的包装纸进行切割。

18.进一步的,所述包装纸切割组件包含有托杆二、切割液压缸、刀座和切割刀,所述支撑架的中部内侧固定有托杆二,托杆二的上侧固定连接有切割液压缸,切割液压缸的顶部活塞杆连接刀座,刀座的顶部固定连接有切割刀,切割刀位于托杆一和支撑条之间,且切割刀位于垫条的正下方。托杆二用于安装切割液压缸,切割液压缸可以推着刀座和切割刀上移,通过切割刀将包装纸位于托杆一和支撑条之间的部分切断,完成初步包装。

19.进一步的,还包括后端架和激光对位系统,皮带输送机二的右端上侧固定有后端架,后端架上安装有激光对位系统,后端架用于支撑激光对位系统,激光对位系统用于检测堆叠后的覆铜板左右方向上是否整齐。

20.与现有技术相比,本实用新型的有益效果是:本覆铜板堆叠包装自动对齐装置,具有以下好处:

21.1、可以实现自动搬送及定位,减少人工搬板的摆放误差;

22.2、能消除因摆放不整齐导致的包装纸粘板面的情况,避免运输过程中不整齐导致的覆铜板铜面挪动擦花报废,将左右滑移的覆铜板对齐;

23.3、提高了打包的效率,减少包装时间。

附图说明

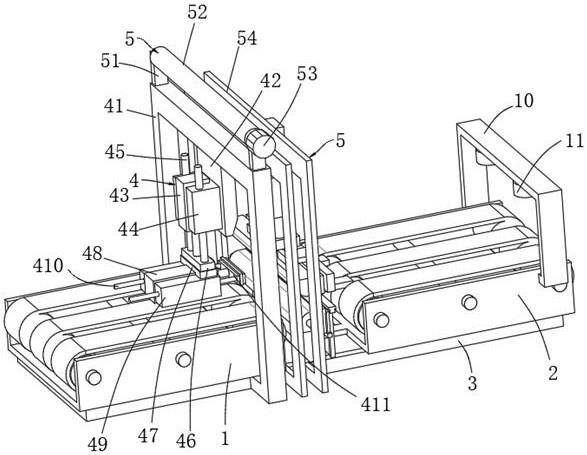

24.图1为本实用新型结构示意图;

25.图2为本实用新型自动对齐单元局部剖面结构示意图;

26.图3为本实用新型侧视结构示意图;

27.图4为本实用新型图3中a处局部放大结构示意图。

28.图中:1皮带输送机一、2皮带输送机二、3支撑架、4自动对齐单元、41拱形支撑架、42安装板、43竖向液压缸、44侧滑块一、45竖滑柱、46连接块、47横板、48横向液压缸、49侧滑块二、410横滑柱、411连接板、412螺栓一、413侧固板、414对齐板、415台阶槽、416螺栓二、5包装纸释放组件、51辊架、52包装纸辊、53释放电机、54限位拱形架、6包装纸压紧组件、61垂架、62挤压液压缸、63挤压条、64垫条、65挤压纵梁、7包装纸支撑组件、71撑高架、72支撑纵梁、73托杆一、74支撑条架、75支撑条、8包装纸切割组件、81托杆二、82切割液压缸、83刀座、84切割刀、9承托弯杆、10后端架、11激光对位系统。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例一,请参阅图1-4,本实用新型提供一种技术方案:一种覆铜板堆叠包装自动对齐装置,还包括支撑架3,支撑架3的上侧左端设置有皮带输送机一1,支撑架3的上侧右端设置有皮带输送机二2,还包括:

31.自动对齐单元4,包含有拱形支撑架41、竖向移动控制组件、横板47、横向液压缸48、侧滑块二49、横滑柱410、连接板411、螺栓一412、侧固板413、对齐板414、台阶槽415和螺栓二416,支撑架3上对应皮带输送机一1右端上侧的位置固定有拱形支撑架41,拱形支撑架41顶部安装有两个竖向移动控制组件,竖向移动控制组件的底端固定连接有横板47,横板47的底部固定有横向液压缸48,横向液压缸48右侧中心的活塞杆连接连接板411,连接板411的左侧固定有两个横滑柱410,横向液压缸48的前后侧分别固定有侧滑块二49,两个横滑柱410分别与两个侧滑块二49上的滑孔滑动连接,连接板411的右侧通过螺栓一412固定连接侧固板413的左侧,对齐板414的右侧开设有台阶槽415,台阶槽415内螺纹连接有螺栓二416,螺栓二416的左端螺纹连接侧固板413的右侧;

32.竖向移动控制组件包含有安装板42、竖向液压缸43、侧滑块一44、竖滑柱45和连接块46,拱形支撑架41顶部固定连接有两个安装板42,两个安装板42的左侧分别固定有竖向液压缸43,竖向液压缸43的底部活塞杆连接连接块46的顶部,连接块46的顶部设置有两个竖滑柱45,竖向液压缸43的前后侧分别固定有侧滑块一44,侧滑块一44上的滑孔与竖滑柱45滑动连接,连接块46的底部固定连接横板47。

33.安装板42用于固定安装竖向液压缸43,竖向液压缸43可以带动连接块46上下活动,通过侧滑块一44和竖滑柱45配合使连接块46上下活动更稳定,连接块46上下活动可以带动横向液压缸48上下活动,在不需要对齐操作时可以使横向液压缸48升高,不干涉堆叠后的覆铜板在皮带输送机一1上的输送,当需要对齐操作时使横向液压缸48下降,让对齐板414能对应堆叠后的覆铜板左侧,便于实现对齐操作。

34.包装纸释放组件5,安装在拱形支撑架41的顶部上侧,且包装纸释放组件5上安装有包装纸压紧组件6;

35.包装纸释放组件5包含有辊架51、包装纸辊52、释放电机53和限位拱形架54,拱形支撑架41的顶部前后侧分别固定有辊架51,两个辊架51之间转动连接有包装纸辊52,包装纸辊52的一端连接释放电机53的输出轴,释放电机53固定在辊架51上,支撑架3上位于拱形支撑架41右侧的位置设有两个限位拱形架54。

36.释放电机53可以带动包装纸辊52相对于辊架51转动,使包装纸辊52上缠绕的包装纸释放出来,包装纸从两个限位拱形架54之间下放,使包装纸位于皮带输送机一1下方的长度略大于覆铜板的宽度,然后堆叠后的覆铜板顶着包装纸的中部右移至皮带输送机二2上,此时释放电机53继续将包装纸辊52上的包装纸释放,使堆叠后的覆铜板均包覆有包装纸,实现初步的包装;

37.包装纸支撑组件7,安装在支撑架3上,且包装纸支撑组件7位于皮带输送机一1和皮带输送机二2之间;

38.包装纸支撑组件7包含有撑高架71、支撑纵梁72、托杆一73、支撑条架74和支撑条75,支撑架3上位于皮带输送机一1和皮带输送机二2之间的位置固定连接有撑高架71,撑高架71的顶部设置有支撑纵梁72,支撑纵梁72的顶部左侧设有圆倒角一,支撑纵梁72的右侧固定有托杆一73,支撑架3上位于托杆一73右侧的位置通过支撑条架74固定有支撑条75。

39.圆倒角一可以对堆叠后的覆铜板右侧进行引导,避免堆叠后的覆铜板右侧由于重力下坠碰到支撑纵梁72的左侧,同时也避免此处棱边对包装纸进行摩擦,托杆一73和支撑条75对堆叠后的覆铜板进行承托,方便配合包装纸压紧组件6对包装纸的左侧进行挤压,便

于割断包装纸;

40.包装纸压紧组件6包含有垂架61、挤压液压缸62、挤压条63、垫条64和挤压纵梁65,靠右侧的限位拱形架54底部通过垂架61固定连接有挤压液压缸62,挤压液压缸62的底部活塞杆通过固定板连接挤压纵梁65的顶部中心,挤压纵梁65的底部右侧设置有圆倒角二,且挤压纵梁65位于支撑纵梁72的正上方,挤压纵梁65的右侧连接有垫条64,垫条64的右侧连接挤压条63,挤压条63位于支撑条75的正上方。

41.垂架61用于安装挤压液压缸62,挤压液压缸62可以带动挤压纵梁65下移,挤压纵梁65上的圆倒角二可以避免摩擦到包装纸,挤压纵梁65、垫条64、挤压条63可以将包装纸挤压到支撑纵梁72、托杆一73和支撑条75上,使位于堆叠后的覆铜板左侧的包装纸撑紧,方便对此处的包装纸进行切割。

42.包装纸切割组件8,安装在支撑架3上,且包装纸切割组件8位于包装纸支撑组件7的内侧。

43.皮带输送机一1将堆叠后的覆铜板向右输送,通过包装纸释放组件5将包装纸释放,堆叠后的覆铜板对应释放后的包装纸中部向皮带输送机二2上输送,待堆叠后的覆铜板完全输送至皮带输送机二2上时,包装纸包裹住堆叠后的覆铜板上侧和下侧,此时检查堆叠后的覆铜板是否整齐,整齐后,开始以下包装步骤:包装纸压紧组件6下移,将堆叠后的覆铜板左侧的包装纸挤压到包装纸支撑组件7上,然后包装纸切割组件8工作将堆叠后的覆铜板左侧的包装纸切断,不整齐时,竖向移动控制组件带动横板47下移,横向液压缸48的右侧活塞杆伸长,推着连接板411、侧固板413、对齐板414右移,将堆叠后的覆铜板左侧推齐,使覆铜板自动对齐,然后进行上面的包装步骤,通过台阶槽415将螺栓二416的螺头沉入台阶槽415内,避免螺栓二416造成对齐板414右侧不平齐,通过螺栓二416可以在对齐板414磨损后更换对齐板414,侧滑块二49和横滑柱410配合可以使连接板411、侧固板413、对齐板414平稳的横移。

44.实施例二,请参阅图1-4,本实用新型提供一种技术方案:一种覆铜板堆叠包装自动对齐装置,本实施例是对实施例一的进一步说明;

45.包装纸切割组件8包含有托杆二81、切割液压缸82、刀座83和切割刀84,支撑架3的中部内侧固定有托杆二81,托杆二81的上侧固定连接有切割液压缸82,切割液压缸82的顶部活塞杆连接刀座83,刀座83的顶部固定连接有切割刀84,切割刀84位于托杆一73和支撑条75之间,且切割刀84位于垫条64的正下方。托杆二81用于安装切割液压缸82,切割液压缸82可以推着刀座83和切割刀84上移,通过切割刀84将包装纸位于托杆一73和支撑条75之间的部分切断,完成初步包装。

46.实施例三,请参阅图1-4,本实用新型提供一种技术方案:一种覆铜板堆叠包装自动对齐装置,本实施例与实施例二结构大致相同,区别之处在于:

47.还包括后端架10和激光对位系统11,皮带输送机二2的右端上侧固定有后端架10,后端架10上安装有激光对位系统11,后端架10用于支撑激光对位系统11,激光对位系统11用于检测堆叠后的覆铜板左右方向上是否整齐。

48.其他实施例中,请参阅图1-4,还包括承托弯杆9,托杆二81的右侧连接不少于两个的承托弯杆9的竖直部分,承托弯杆9的水平部分与皮带输送机二2的顶部平齐,对向皮带输送机二2上输送的覆铜板进行承托,使覆铜板能平稳的从皮带输送机一1向皮带输送机二2

上平稳过渡输送。

49.值得注意的是,以上实施例中所公开的激光对位系统11的输出端电连接外部plc控制器的输入端,释放电机53采用伺服电机,激光对位系统11采用现有技术,外部plc控制器的输出端电连接横向液压缸48、竖向液压缸43、释放电机53、挤压液压缸62、切割液压缸82的输入端,外部plc控制器控制激光对位系统11、横向液压缸48、竖向液压缸43、释放电机53、挤压液压缸62、切割液压缸82工作采用现有技术中常用的方法。

50.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1