一种喷油瓶的制作方法

1.本实用新型属于厨房用具技术领域,具体涉及一种喷油瓶。

背景技术:

2.市场上买来的食用油一般体积都比较大,如果直接向锅内倒,非但很麻烦,而且还控制不好用量,另外,为了健康生活,都提倡控制用油量。传统的做法是人们将大桶油倒入油壶或油瓶中,但是油壶和油瓶在倒油时不能很好的控制油量,而且出油也不均匀,尤其在烧烤时很不方便。为此,出现了喷油瓶,与传统倾倒油液的添油方式相比,喷油瓶利用喷嘴喷出的油液能更均匀的分布,喷出的油液为雾状或液状,方便控制喷出的油量,避免了油液的浪费。但是目前的喷油瓶的在喷油后会存在口部滴油的现象发生,不但造成浪费,还会污染瓶子。

3.经查,现有专利号为cn202122523640.9的中国专利《一种喷油瓶》,包括瓶体和喷头组件,其特征在于:所述喷头组件通过转换接头可脱卸地安装在瓶体上,喷头组件包括主体,主体的下端与转接接头的上端卡套连接,瓶体内设有泵体,泵体的上端与主体的下端配合连接,主体内设有上活塞,主体的前侧上端设有喷嘴,喷嘴的下方设有驱动上活塞上下运动的扳手,其中喷嘴呈特殊的半月亮构造,喷嘴喷油时,喷油呈扇形平面喷射。该喷油瓶是通过扳动扳手来实现喷油,喷雾效果较好,但是没有把手,拿取比较费力,使用不大方便,

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构合理、使用方便省力的喷油瓶。

5.本实用新型解决上述技术问题所采用的技术方案为:一种喷油瓶,包括瓶体和喷头组件,所述喷头组件包括主体,主体的下端通过转换接头可脱卸地安装在瓶体上、并与瓶体内的泵体相连接,主体内设有活塞,主体的上端前侧安装有喷油座,主体外设有一外壳,其特征在于外壳的后侧设有便于手持的把手,外壳的上端设有上盖以及可驱动活塞上下移动将油从瓶体内吸出的按压板,上盖盖设在外壳上,上盖的后端与外壳之间设有供按压板插入的安装口,按压板的前段下侧设有凸柱与活塞相连,按压板的后段伸出外壳形成手按部。

6.作为改进,所述按压板的前端左右两侧设有形成转动支点的支脚,支脚的内侧具有固定轴销,对应地,在主体的上部侧面布置有轴孔,按压板前段的上表面低于后段,按压板的前段插入外壳与上盖之间,在按压板的上端设有可将按压板锁定的开关。

7.进一步,所述开关为一可前后滑动的滑板,按压板的上端面靠近上盖的一侧开设有限位滑槽,开关的下端设有与滑槽配合的卡脚,开关通过卡脚设置在限位滑槽内,可沿限位滑槽前后滑动,当开关向前滑动到位时,开关的前端位于上盖的上方,按压板锁定不能转动。

8.进一步,所述外壳罩盖在主体外与转换接头的外沿相抵,外壳的内侧与主体的外

壁相卡接。凸柱与活塞是采用转动连接。

9.进一步,所述瓶体的上端瓶口为缩径的外螺纹接口,转换接头的下部具有与瓶口的外螺纹相对应的内螺纹,转换接头通过螺纹连接设置在瓶口处,转换接头的上部呈圆筒状结构,圆筒状结构的外周面环形间隔设有若干倒l形卡扣,主体的下端内壁上设有对应的卡脚,主体的下端压套在转换接头的上部,通过卡接的方式与转换接头相连接。

10.再进一步,所述转换接头的下端向下向外延伸与外壳和瓶体之间形成一条腰线,外壳罩盖在主体外,外壳的下端与转换接头的延伸部相抵,主体的外壁中部成型有一圈环形凹槽,外壳的内侧设有与环形凹槽对应的圆环,圆环的内壁上设有与环形凹槽配合的卡脚。

11.进一步,所述泵体设置在转换接头的上部圆筒状结构内,泵体的上端通过中套与主体的下端相抵连接,泵体上开设有贯穿孔和回气孔,中套上设有对应的贯穿通孔,和泵体上贯穿孔对应连通,在泵体的底部、贯穿孔的下端形成供吸管插入的插口,回气孔通过孔道和主体上的小孔与外界连通,在主体的小孔上设有回气孔塞;泵体的下部为与转换接头的上部圆筒状结构配合的圆筒结构,泵体的上部为扩径部,泵体的上部外周设有与转换接头的上端相抵固定的台阶,中套定位设置在泵体的上端,主体套设在转换接头外与中套的上端相抵固定。

12.再进一步,所述主体内开设供活塞置入并上下活动的空腔,活塞的下端与空腔底部之间支撑有宝塔弹簧,空腔的下端设有向下延伸的与泵体的贯穿孔相对应的直管,在直管的下端与中套的贯穿通孔之间设有阀片;主体的上端横向成型有与油道相连通的安装座,安装座呈前端开口的圆筒形结构,安装座的内壁设有内螺纹,喷油座为后端开口、前端设有出油口的圆筒结构,喷油座的后段外壁上设有与安装座的内螺纹相配合的外螺纹,喷油座的后段通过螺纹连接固定在安装座内,喷嘴安装在喷油座的前端、位于出油口的位置,喷嘴呈特殊的对合半圆构造,中间是一字型扁平的喷口,向上和向下逐渐弧面过渡形成嘴唇,喷嘴喷油时,喷油呈扇形平面喷射。

13.进一步,所述喷油座内横向成型有与主体的油道相连通的喷嘴油道,喷嘴安装在喷油座的前端,喷油座内设有可将喷嘴油道打开或者关闭的喷油阀,喷油阀的后端支撑有复位弹簧,使喷油阀具有始终向前移动将喷嘴油道关闭的趋势。

14.再进一步,所述喷油阀为前段密封、后端开口的阶梯圆筒结构,喷油阀的外径小于喷油座的内径,喷油座内对应于出油口的后端成型有v形口,喷油阀的前端为对应的圆锥状结构,安装座的后端内壁上横向凸设有一弹簧柱,复位弹簧套设在弹簧柱上,复位弹簧的后端与安装座内壁相抵,复位弹簧的前端插入喷油阀的内孔中与内孔的阶梯面相支撑,使喷油阀具有始终向前移动与v形口相抵将出油口关闭的趋势。

15.与现有技术相比,本实用新型的优点在于:外壳上设有把手,便于手持操作,拿取更加省力;外壳上端设置按压板,采用按压的方式带动活塞运动,操作方便;设有开关,不使用时,可以将按压板锁定,避免误操作;在喷嘴油道内设置喷油阀,这样只有在喷油座内的压力达到一定值时才能将喷油阀打开,压力低时通过复位弹簧将喷油阀迅速关闭,有效避免喷油后口部滴油的现象发生;喷嘴采用特殊的对合半圆构造,有效解决了喷油效果不佳的问题,使得喷油呈扇形平面喷射。本实用新型结构设计合理,操作更加省力方便,同时喷雾效果好,解决了喷油后口部滴油问题,不但减少浪费,还干净卫生,可有效控制了用油量,

使用安全可靠,尤其适用于烧烤时喷油,也可用于日常烧菜时喷油。

附图说明

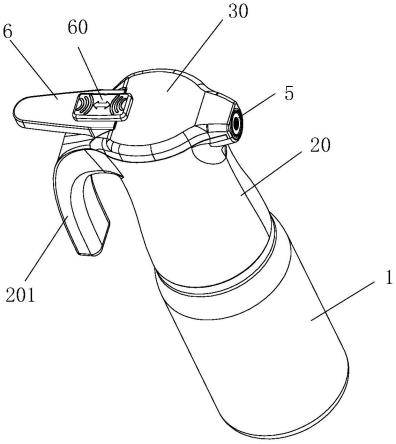

16.图1为本实用新型实施例的结构示意图;

17.图2为本实用新型实施例在除去外壳后的结构示意图;

18.图3为本实用新型实施例的结构剖视图;

19.图4为本实用新型实施例的结构分解图;

20.图5中本实用新型实施例在除去外壳后的另一角度的结构示意图;

21.图6本实用新型实施例的喷油状态图;

22.图7为图5的俯视图;

23.图8为本实用新型实施例的主要结构分解图;

24.图9为本实用新型实施例的液体流向示意图。

具体实施方式

25.以下结合附图实施例对本实用新型作进一步详细描述。

26.如图1~9所示,一种喷油瓶,包括瓶体1和喷头组件,喷头组件包括主体2,主体2的下端通过转换接头3可脱卸地安装在瓶体1上、并与瓶体1内的泵体4相连接,主体2内设有活塞7,主体2的上端前侧安装有喷油座50,主体1外设有一外壳20,外壳20罩盖在主体2外与转换接头3的外沿相抵,外壳20的内侧与主体2的外壁相卡接,外壳20的后侧设有便于手持的把手201,外壳20的上端设有上盖30以及可驱动活塞7上下移动将油从瓶体1内吸出的按压板6,上盖30盖设在外壳20上,上盖30的后端与外壳20之间设有供按压板6插入的安装口30a,按压板6的前段下侧设有凸柱61与活塞7的上端相连,通常采用转动连接,按压板6的后段伸出外壳20形成手按部。

27.具体结构为:主体2内开设供上活塞7置入并上下活动的空腔23,活塞7的下端与空腔23底部之间支撑有宝塔弹簧8,空腔23的下端设有向下延伸的与泵体4的贯穿孔相对应的直管24,在直管24的下端与中套9的贯穿通孔之间设有阀片70。主体2的上端横向成型有与油道29相连通的安装座22,安装座22呈前端开口的圆筒形结构,安装座22的内壁设有内螺纹,喷油座50为后端开口、前端设有出油口的圆筒结构,喷油座50的后段外壁上设有与安装座22的内螺纹相配合的外螺纹,喷油座20的后段通过螺纹连接固定在安装座22内,喷嘴5安装在喷油座50的前端、位于出油口的位置,喷嘴5呈特殊的对合半圆构造,就是中间是一字型扁平的喷口,向上和向下逐渐弧面过渡形成嘴唇,喷嘴5喷油时,喷油呈扇形平面喷射。喷油阀5a为前段密封、后端开口的阶梯圆筒结构,喷油阀5a的外径小于喷油座50的内径,喷油座50内对应于出油口的后端成型有v形口,喷油阀5a的前端为对应的圆锥状结构,安装座22的后端内壁上横向凸设有一弹簧柱,复位弹簧5b套设在弹簧柱上,复位弹簧5b的后端与安装座22内壁相抵,复位弹簧5b的前端插入喷油阀5a的内孔中与内孔的阶梯面相纸支撑,使喷油阀5a具有始终向前移动与v形口相抵将出油口关闭的趋势。

28.瓶体1的上端瓶口为缩径的外螺纹接口,转换接头3采用外部腰线构造,转换接头3的下部具有与瓶口的外螺纹相对应的内螺纹,转换接头3通过螺纹连接设置在瓶口处,转换接头3的上部呈圆筒状结构,圆筒状结构的外周面环形间隔设有若干倒l形卡扣31,主体2的

下端内壁上设有对应的卡脚26,主体2的下端压套在转换接头3的上部,通过卡接的方式与转换接头3相连接。转换接头3的下端向下和向外延伸与外壳20和瓶体1之间形成一条腰线32。外壳20罩盖在主体2外,外壳20的下端与转换接头3的延伸部相抵或者接近,主体2的外壁中部成型有一圈环形凹槽25,外壳20的内侧设有与环形凹槽25对应的圆环202,圆环202的内壁上设有与环形凹槽25配合卡接的卡脚203,外壳20的内侧通过圆环202上的卡脚203设置在环形凹槽25内与主体2卡接定位。

29.泵体4的下部为与转换接头3的上部圆筒状结构配合的圆筒结构,泵体4的上部为扩径部,泵体4的上部外周设有与转换接头3的上端相抵固定的台阶43。泵体4的下部设置在转换接头3的上部圆筒状结构内,泵体4的上端通过台阶与转换接头3的上端面相抵,泵体4的上端设有中套9,主体2套设在转换接头3外与中套9的上端相抵固定,这样就将泵体4固定。泵体4上开设有贯穿孔和回气孔42,中套9上设有对应的贯穿通孔,和泵体4上贯穿孔对应连通,中间布置有阀片70。在泵体4的底部、贯穿孔的下端形成供吸管10插入的插口41,回气孔42通过孔道和主体2上的小孔21与外界连通,使得瓶内的压强与外界为同一个大气压,在主体2的小孔21上设有回气孔塞21a。主体2在空腔23侧壁面上布置有支撑柱28,支撑柱28连接安装座22,支撑柱28里有油道29,使安装座22通过油道29和中套9的另一出口91连通。瓶体1内、吸管10的下端还安装有滤网座101,滤网座101上设有滤网102,滤网102为200目超细网格布,滤网102通过超声波焊接固定,通过滤网101能有效隔离极细小的杂质,确保食用油品的卫生。

30.按压板6的前端左右两侧设有向下弯折形成转动支点的支脚63,支脚63的内侧具有固定轴销,对应地,在主体2的上部侧面布置有轴孔27,使按压板6的前端可以摆动地布置在把手201上。按压板6前段的上表面低于后段,按压板6的前段插入外壳20与上盖30之间,按压板6的下端与活塞7相连、上端与上盖30的内壁相抵,按压板6的后段手按部与上盖30相基本齐平,在按压板6的上端设有可将按压板6锁定的开关60。开关60为一可前后滑动的滑板,按压板6的上端面靠近上盖30的一侧开设有限位滑槽62,开关60的下端设有与滑槽62配合的卡脚601,开关60通过卡脚601设置在限位滑槽62内,可沿限位滑槽62前后滑动,当开关60向前滑动到位时,开关60的前端位于上盖30的上方,按压板6被锁定不能转动,另外,在开关60上设有前后滑动、便于操作的立体标识。

31.本实施例的瓶体1采用无铅玻璃材质的广口瓶,环保卫生,瓶口大,倒油方便,清洁方便,可反复使用。

32.使用时,手提把手201,往后打开开关60,往下按动按压板6,活塞7往下移动,高压油从主体2的油道进入喷油座50的喷油通道,高压油进入喷油座50内产生高压,喷油阀5a受力后向后移动,喷油阀5a与喷油座50的v形口分离,喷油通道打开,油从喷嘴5喷出;当松掉按压板6后,压力变小,喷油阀5a在复位弹簧5b的作用下迅速复位,将喷油通道关闭,有效避免喷油后口部滴油的现象发生;

33.由于按压板6设置在外壳20上端,在手握把手201的同时,可用拇指按动按压板6进行操作,使用方便省力;喷嘴5采用特殊的对合半圆构造,有效解决了喷油效果不佳的问题,使得喷油呈扇形平面喷射,如图6、7所示,不仅喷雾均匀,而且还有效控制了用油量,使用非常方便。

34.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1