一种用于产品装箱的内缩机构

1.本实用新型涉及自动化设备领域,具体涉及一种用于产品装箱的内缩机构。

背景技术:

2.一些小型板类产品,比如插座面板,在批量生产中往往用一模多腔一次注塑生产多个相同的产品,因此在模具设计时一般将若干个相同的产品模腔按若干行若干列间隔布设在同一注塑模具上,若干个产品一次注塑成型后再由自动装置一次自动取料装箱。但是为节省装箱空间,往往需要将间隔分散的若干行若干列的产品先要向中间收进并拢,使一次取料的同批产品之间的间距缩小后再装箱。如何实现自动取料和收进并拢装箱,需要在自动取料装置中增设一种可向中心收进的内缩机构,鉴于此,本案由此产生。

技术实现要素:

3.为克服现有技术中的不足,本实用新型公开一种用于产品装箱的内缩机构,包括纵向定导轨组、横向动导轨组、纵向动导轨组和取物挂件。本实用新型所述的纵向定导轨组、横向动导轨组和纵向动导轨组分别包含有若干件水平置放的直线轨道且每件直线轨道上设有若干个滑动件,纵向定导轨组、横向动导轨组和纵向动导轨组从上至下依次设置且横向动导轨组和纵向动导轨组的每件轨道可分别通过气缸实现横向或纵向滑移,若干件取物挂件活动连接在横向动导轨组和纵向动导轨组上即可自动横向和纵向移动并可使分散的取物挂件向中心缩进。本实用新型将横向动导轨组和纵向动导轨组的若干件横向和纵向布设的轨道通过气缸驱使其横向和纵向滑动,使活动连接在横向和纵向轨道下的若干件取物挂件抓取的若干个产品能向中心收进并拢,一次取料的同批产品在装箱前能自动缩小间距,从而可提高装箱效率和箱体利用率。

4.为实现上述目的,本实用新型采用的技术方案如下:

5.一种用于产品装箱的内缩机构,包括用于一次可抓取若干个产品的若干件取物挂件,其特征在于:还包括纵向定导轨组、横向动导轨组和纵向动导轨组,所述的纵向定导轨组、横向动导轨组和纵向动导轨组分别包含有若干件水平置放的直线轨道且每件直线轨道上设有若干个滑动件,所述的纵向定导轨组和纵向动导轨组的若干件轨道均纵向设置且相互平行,所述的横向动导轨组的若干件轨道均横向设置且相互平行,所述的纵向定导轨组、横向动导轨组和纵向动导轨组各自的若干件轨道等距离设置,且各自的若干件轨道依各自的中心线均分分散在中心线的两侧并对称布设,所述的纵向定导轨组、横向动导轨组和纵向动导轨组从上至下依次设置,且横向动导轨组的中心线两侧分散的轨道可在纵向定导轨组下滑动,纵向动导轨组的中心线两侧分散的轨道可在横向动导轨组下滑动,若干件取物挂件置于横向动导轨组的下方且活动连接在横向动导轨组和纵向动导轨组的若干件轨道上,取物挂件可在横向动导轨组和纵向动导轨组的轨道上滑动。

6.所述的纵向定导轨组包括第一直线导轨和固定架,所述的固定架为框形架体,所述的第一直线导轨为二件,二件第一直线导轨平行布设且固接在固定架的下方。

7.所述的第一直线导轨上均布地设有三个第一滑块,第一滑块可沿第一直线导轨滑动。

8.所述的横向动导轨组包括第二直线导轨、第一气缸和第一推板,第二直线导轨置于第一直线导轨的下方且与第一直线导轨垂直,所述的第二直线导轨为三件,三件第二直线导轨平行布设且与纵向定导轨组的每件第一直线导轨上的三个第一滑块固接,其中布设在两侧的第二直线导轨的上方分别设有第一气缸和第一推板,二件第一推板垂直布设且分别固接在各自对应的第二直线导轨的一端,二件第一气缸水平布设且其缸杆分别连接在各自对应的第一推板上。

9.所述的第二直线导轨上均布地设有四个第二滑块,第二滑块可沿第二直线导轨滑动。

10.所述的纵向动导轨组包括导柱、第二气缸、第三气缸、第二推板和第三推板,所述的导柱为外表面是光滑面的圆杆件,导柱置于第二直线导轨下方且与第二直线导轨垂直,导柱为四件且相互平行布设,其中外侧的二件导柱的上方分别设有第二气缸和第二推板,二件第二推板垂直布设且分别固接在各自对应的导柱的中部,二件第二气缸水平布设且其缸杆分别连接在各自对应的第二推板上,其中内侧的二件导柱的上方分别设有第三气缸和第三推板,二件第三推板垂直布设且分别固接在各自对应的导柱的中部,二件第三气缸水平布设且其缸杆分别连接在各自对应的第三推板上。

11.所述的取物挂件包括导套板、连接杆和取物抓手,所述的导套板为在其中心水平设有圆形通孔的板状体,其圆孔的内壁为光滑面且其内径与导柱的外径匹配,导套板可套接在导柱上且可在导柱上滑动,所述的取物抓手和连接杆均置于导套板的下方,取物抓手与导套板用连接杆固接。

12.所述的取物挂件设为十二件,十二件取物挂件的导套板分别锁固在三件第二直线导轨的十二个第二滑块的下方并分别套插在四件导柱上,导柱两端设有限位卡簧用于防止导柱脱落。

13.进一步,所述的取物抓手为气动吸盘或气动夹爪。

14.由以上描述可知,本实用新型提供的一种用于产品装箱的内缩机构的优点在于:将分别包含有若干件水平置放的直线轨道且每件直线轨道上设有若干个滑动件的纵向定导轨组、横向动导轨组和纵向动导轨组集成在一个机构上,且分三层垂直交叉形成若干行若干列的立体网状结构,横向动导轨组和纵向动导轨组的若干件横向和纵向布设的轨道可通过气缸驱使其横向和纵向滑动,使活动连接在横向和纵向轨道下的若干件取物挂件抓取的若干个产品能自动向中心收进并拢,一次取料的同批产品在装箱前能自动缩小间距,从而可提高装箱效率和箱体利用率。本实用新型设计合理,结构简单,成本低廉,便于推广。

附图说明

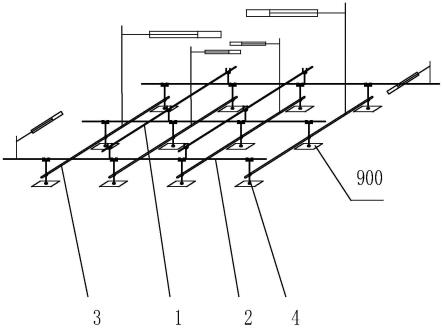

15.图1为本实用新型所述的一种用于产品装箱的内缩机构的简化示意图

16.图2为纵向定导轨组的简化示意图

17.图3为横向动导轨组的简化示意图

18.图4为纵向动导轨组的简化示意图

19.图5为取物挂件放大示意图

20.图6为本内缩机构的分解示意图

21.图7为本内缩机构的总体示意图

22.附图标记:

23.1纵向定导轨组;11第一直线导轨;111第一滑块;12固定架;2横向动导轨组;21第二直线导轨;211第二滑块;22第一气缸;23第一推板;3纵向动导轨组;31导柱;32第二气缸;33第三气缸;34第二推板;35第三推板;4取物挂件;41导套板;42连接杆;43取物抓手;900产品

具体实施方式

24.以下通过具体实施方式对本实用新型作进一步的描述。

25.如图1、图6和图7所示,本实用新型所述的一种用于产品装箱的内缩机构包括纵向定导轨组1、横向动导轨组2、纵向动导轨组3和用于一次可抓取若干个产品900的若干件取物挂件4。所述的纵向定导轨组1、横向动导轨组2和纵向动导轨组3分别包含有若干件水平置放的直线轨道且每件直线轨道上设有若干个滑动件,所述的纵向定导轨组1和纵向动导轨组3的若干件轨道均纵向设置且相互平行,所述的横向动导轨组2的若干件轨道均横向设置且相互平行,所述的纵向定导轨组1、横向动导轨组2和纵向动导轨组3各自的若干件轨道等距离设置,且各自的若干件轨道依各自的中心线均分分散在中心线的两侧并对称布设,所述的纵向定导轨组1、横向动导轨组2和纵向动导轨组3从上至下依次设置,且横向动导轨组2的中心线两侧分散的轨道可在纵向定导轨组1下滑动,纵向动导轨组3的中心线两侧分散的轨道可在横向动导轨组2下滑动,若干件取物挂件4置于横向动导轨组2的下方且活动连接在横向动导轨组2和纵向动导轨组3的若干件轨道上,取物挂件4可在横向动导轨组2和纵向动导轨组3的轨道上滑动。本实施例的纵向定导轨组1的轨道为二件、横向动导轨组2的轨道为三件、纵向动导轨组3的轨道为四件、取物挂件4为十二件。

26.如图1、图2和图6所示,本实用新型所述的纵向定导轨组1包括第一直线导轨11和固定架12,所述的固定架12为框形架体,二件第一直线导轨11平行布设且固接在固定架12的下方。所述的第一直线导轨11上均布地设有三个第一滑块111,第一滑块111可沿第一直线导轨11滑动。

27.如图1、图2、图3、图6和图7所示,本实用新型所述的横向动导轨组2包括第二直线导轨21、第一气缸22和第一推板23,第二直线导轨21置于第一直线导轨11的下方且与第一直线导轨11垂直。三件第二直线导轨21平行布设且与纵向定导轨组1的每件第一直线导轨11上的三个第一滑块111固接,其中布设在两侧的第二直线导轨21的上方分别设有第一气缸22和第一推板23,二件第一推板23垂直布设且分别固接在各自对应的第二直线导轨21的一端,二件第一气缸22水平布设且其缸杆分别连接在各自对应的第一推板23上。所述的第二直线导轨21上均布地设有四个第二滑块211,第二滑块211可沿第二直线导轨21滑动。本实施例的第一直线导轨11和第二直线导轨21均为方形滚珠直线导轨,其滑块倒挂在轨道上,直线导轨为公知技术。

28.如图1、图3、图4、图6和图7所示,本实用新型所述的纵向动导轨组3包括导柱31、第二气缸32、第三气缸33、第二推板34和第三推板35,所述的导柱31为外表面是光滑面的圆杆件,导柱31置于第二直线导轨21下方且与第二直线导轨21垂直,四件导柱31相互平行布设,

其中外侧的二件导柱31的上方分别设有第二气缸32和第二推板34,二件第二推板34垂直布设且分别固接在各自对应的导柱31的中部,二件第二气缸32水平布设且其缸杆分别连接在各自对应的第二推板34上,其中内侧的二件导柱31的上方分别设有第三气缸33和第三推板35,二件第三推板35垂直布设且分别固接在各自对应的导柱31的中部,二件第三气缸33水平布设且其缸杆分别连接在各自对应的第三推板35上。

29.如图1、图3、图4、图5、图6和图7所示,本实用新型所述的取物挂件4包括导套板41、连接杆42和取物抓手43,所述的导套板41为在其中心水平设有圆形通孔的板状体,其圆孔的内壁为光滑面且其内径与导柱31的外径匹配,导套板41可套接在导柱31上且可在导柱31上滑动,所述的取物抓手43和连接杆42均置于导套板41的下方,取物抓手43与导套板41用连接杆42固接。十二件取物挂件4的导套板41分别锁固在三件第二直线导轨21的十二个第二滑块211的下方并分别套插在四件导柱31上,导柱31两端设有限位卡簧用于防止导柱31脱落。所述的取物抓手43为气动吸盘或气动夹爪,本实施例的取物抓手43为气动吸盘,取物抓手43为公知技术。

30.本实用新型所述的一种用于产品装箱的内缩机构使用方法如下:

31.本内缩机构锁一般锁固在可升降、旋转和伸缩的自动取料机械臂上形成一套自动取料装置,用于批量生产的产品自动取料、内缩收进并拢和装箱。内缩机构的各个气缸的动作可由自动取料装置的自动控制程序进行集中控制。

32.带有本内缩机构的自动取料装置的起始状态为:横向动导轨组2的三件第二直线导轨21间隔并对称分散且三件第二直线导轨21之间的间距相等;纵向动导轨组3的四件导柱31间隔并对称分散且四件导柱31之间的间距相等。活动连接在横向动导轨组2和纵向动导轨组3下方的十二件取物挂件4按三行四列间隔分开,十二件取物挂件4的行间距和列间距与一次注塑成型后的十二个按三行四列间隔陈列在同一注塑模具上的产品的行间距和列间距分别相等。

33.自动取料装置通过旋转和下降后,将内缩机构的十二件取物挂件4的取物抓手43对准十二个产品一次抓取。然后自动取料装置再通过上升和旋转后将产品送至待装箱的箱体上方。

34.控制程序指令内缩机构的纵向动导轨组3的第二气缸32和第三气缸33动作,驱使纵向动导轨组3的中心线两侧分散的导柱31和活动连接在其上的取物挂件4向纵向动导轨组3的中心滑动,使四列产品收进并拢。然后控制程序指令内缩机构的横向动导轨组2的第一气缸22动作,驱使横向动导轨组2的中心线两侧分散的第二直线导轨21和活动连接在其上的取物挂件4向横向动导轨组2的中心滑动,使三行产品收进并拢。

35.通过横向和纵向内缩收拢后,自动取料装置下降及取物抓手43释放,就可将收进并拢后的十二个产品一次装入箱内。

36.本实用新型将横向动导轨组和纵向动导轨组的若干件横向和纵向布设的轨道通过气缸驱使其横向和纵向滑动,使活动连接在横向和纵向轨道下的若干件取物挂件抓取的若干个产品能向中心收进并拢,一次取料的同批产品在装箱前能自动缩小间距,从而可提高装箱效率和箱体利用率。

37.在本实用新型的阐述中,使用了“第一”、“第二”、“第三”等词语。“第一”、“第二”、“第三”的使用仅仅是为了方便简化描述,无先后的特定含义,除非对“第一”、“第二”、“第

三”进行了特别声明。

38.上述仅为本实用新型的一个具体实施例,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1