钢材码垛上料推送装置的制作方法

1.本技术涉及钢材生产设备技术的领域,尤其是涉及钢材码垛上料推送装置。

背景技术:

2.钢材是钢锭、钢坯或钢材通过压力加工制成的一定形状、尺寸和性能的材料。其中,钢管是具有空心截面,其长度远大于自身直径的钢材。钢管按根据用途适用于输送管道、工程结构、热工设备、石油化工工业、机械制造、地质钻探、高压设备等方面。钢管通常需进行码垛并捆扎,而后再将捆扎好的钢管原材运送至施工或安装现场。

3.相关技术中,钢材码垛的输送生产线包括传送装置和码垛装置,传送装置包括传送板和传送链,码垛装置包括机械爪和码垛架,首先将钢材推送至传送板上,而后使钢材与传送链抵接,传送链转动带动钢材移动。钢材移动至相应位置后,机械爪将钢材抓起并移送至码垛架上。码垛架内的钢材堆码到预设数量后,将钢材移送至捆扎打包区。

4.针对上述中的相关技术,发明人认为存在有如下缺陷:在钢材码垛上料位置,通常沿钢材自身轴向将其推送至传送板上,而钢材的长度较长,在上料过程中钢材始终与传送板之间产生滑动摩擦,使推送过程较为费力,导致效率降低。

技术实现要素:

5.为了改善上述问题,本技术提供钢材码垛上料推送装置。

6.本技术提供的钢材码垛上料推送装置采用如下的技术方案:

7.钢材码垛上料推送装置,包括接料组件,所述接料组件用于承接钢材,所述接料组件包括接料板和接料辊,所述接料辊相对接料板转动,所述接料辊用于推送钢材,使得钢材移动至接料板上;

8.限位组件,所述限位组件用于对钢材进行限位,所述限位组件包括抵接板,所述抵接板的板面与接料板的板面垂直,所述抵接板的板面与钢材的端面抵接。

9.通过采用上述技术方案,钢材上料时,利用接料辊转动时与钢材之间的产生的滚动摩擦将钢材完整推送至接料板上,抵接板的设置可在沿钢材轴向上对钢材的移动进行限位,使钢材位于接料板上,便于进行下一步传送,提高上料便捷性和推送效率;接料辊和接料板的配合,可实现批量上料推送,进一步提高上料效率。

10.优选的,所述接料板上设有导向板,所述导向板朝向远离钢材的一侧倾斜。

11.通过采用上述技术方案,导向板朝向远离钢材的一侧倾斜,上料时钢材的端面首先与接料板接触,导向板为钢材与接料板之间建立连接让出空间,使推料过程更加流畅。

12.优选的,所述限位组件包括限位立板,所述限位立板固定连接于接料板沿钢材上料方向的相对两侧。

13.通过采用上述技术方案,钢材批量推送上料时,限位立板可在沿钢材的径向上对钢材的位置进行限定,提高钢材与接料板之间的相对位置的稳定性,减少推料过程中钢材的位置偏移。

14.优选的,所述限位立板上设有引导板,所述引导板沿远离接料板的一侧倾斜。

15.通过采用上述技术方案,引导板的设置为钢材上料时让出空间,减小上料时钢材与限位立板之间发生碰撞的可能,进一步提高钢材上料推送过程的流畅性。

16.优选的,所述接料板开设有转动槽,所述限位立板开设有转动凹槽,所述转动凹槽与转动槽连通,所述转动槽与转动凹槽供接料辊放置。

17.优选的,所述接料辊的顶点所在平面高于接料板的板面,所述接料辊的顶点与钢材抵接。

18.通过采用上述技术方案,接料辊在转动槽和转动凹槽内转动,接料辊的转动带动钢材移动,接料辊的顶点所在平面高于接料板的板面,在上料过程中,可使接料辊与钢材之间的抵接更加紧密,提高上料效率。

19.优选的,还包括检修板,所述检修板与限位立板远离接料板的一侧固定连接,所述检修板的板面与接料板的板面平行。

20.通过采用上述技术方案,一方面如遇需要对推料装置进行检修时,检修板供操作工人在其上行走及操作;另一方面,不需要设备停止运行,操作工人也可直接在检修板上观察接料组件和限位组件的运行情况,便于随时了解,降低装置发生故障损坏的可能性,提高装置的安全性。

21.优选的,所述接料组件还包括接料立柱,所述接料立柱上设有安装座,所述安装座上设有驱动源,所述驱动源用于驱动接料辊转动。

22.通过采用上述技术方案,接料立柱的设置使推料装置的安装位置更加适合整个编组、捆扎生产线的流水作业安排,驱动源设于安装座上,驱动接料辊转动,在装置运行期间始终为接料辊提供动力。

23.优选的,所述接料组件还包括轴承座,所述接料辊远离驱动源的一端穿设于轴承座内,所述轴承座与接料立柱可拆卸连接。

24.通过采用上述技术方案,轴承座便于接料辊转动的同时对其进行支撑,减少接料辊在长时间运行转动过程中可能出现的位移,同时,钢材在推送过程中由于自身重力始终对接料辊施加压力,轴承座与安装座共同对接料辊进行支撑,可减小接料辊在长时间运行使用后产生的变形,提高接料辊的安全性,进而提高推送装置的安全性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过接料组件和限位组件的设置,钢材推送至接料板上,通过接料辊的转动将钢材批量移送至接料板上,在移送过程中,抵接板的板面与钢材的端面抵接,在沿钢材轴向上对钢材实现限位,限位立板在沿钢材的径向上对钢材进行限位,抵接板与限位立板相互配合,在上料推送过程中提高了钢材与接料板的相对位置的稳定性,减少了钢材发生位置偏移的可能性,提高了钢材上料过程的操作效率;

27.2.通过安装座和轴承座的设置,轴承座便于接料辊转动的同时对其进行支撑,减少接料辊在长时间运行转动过程中可能出现的位移,同时,钢材在推送过程中由于自身重力始终对接料辊施加压力,轴承座与安装座共同对接料辊进行支撑,可减小接料辊在长时间运行使用后产生的变形,提高接料辊的安全性,进而提高推送装置的安全性。

附图说明

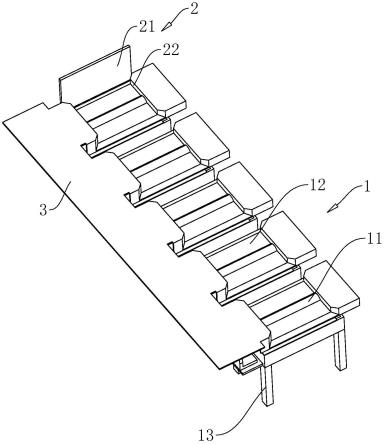

28.图1是本技术实施例中用于体现钢材码垛上料推送装置的整体结构示意图。

29.图2是本技术实施例中用于体现驱动源、引导板和导向板之间的位置关系的示意图。

30.图3是本技术实施例中用于体现轴承座和接料辊之间的位置关系、连接关系示意图。

31.附图标记说明:1、接料组件;11、接料辊;12、接料板;121、转动槽;122、导向板;13、接料立柱;131、安装座;132、轴承座;133、驱动源;2、限位组件;21、抵接板;22、限位立板;221、引导板;222、转动凹槽;3、检修板。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开钢材码垛上料推送装置,如图1所示,包括接料组件1和限位组件2,接料组件1用于上料时承接并推送钢材,限位组件2用于在钢材推送过程中对钢材进行限位。

34.如图1、2和3所示,接料组件1包括接料立柱13、接料板12和接料辊11,接料立柱13一端与地面固定连接,另一端与接料板12固定连接。接料板12上开设有转动槽121,转动槽121的长度方向垂直于钢材上料方向,接料辊11放置于转动槽121内并在转动槽121转动。接料立柱13上固定连接有安装座131,安装座131上固定连接有驱动源133,驱动源133为驱动电机,驱动电机的输出轴与接料辊11通过联轴器固定连接,驱动电机的输出轴驱动接料辊11转动。接料立柱13上通过螺栓连接有轴承座132,轴承座132位于接料板12远离安装座131的一侧,接料辊11穿设于轴承座132内并与轴承座132转动连接。安装座131与轴承座132配合,共同对接料辊11实现支撑。

35.如图1和2所示,限位组件2包括抵接板21和限位立板22,抵接板21与接料板12固定连接,抵接板21位于接料板12远离钢材上料的一侧且抵接板21的板面与接料板12的板面垂直。上料时,钢材移动至自身端面与抵接板21的板面抵接,抵接板21对钢材的移动起到限位作用。限位立板22固定连接于接料板12沿钢材上料方向的相对两侧,钢材批量送至接料板12上,限位立板22的设置在沿钢材的径向上对钢材实现限位,提高钢材与接料板12相对位置的稳定性。为了提高钢材上料的流畅程度,接料板12在沿垂直于钢材上料方向的相对两侧均一体成型有导向板122,导向板122沿远离接料板12方向朝向远离钢材的一侧倾斜,在沿钢材的轴向上为钢材上料让出空间;限位立板22上一体成型有引导板221,引导板221沿远离限位板方向朝向远离钢材的一侧倾斜,在沿钢材的径向上对钢材的上料位置进行引导。限位立板22上开设有转动凹槽222,转动凹槽222与转动槽121连通,转动凹槽222与转动槽121共同供接料辊11放置,由于转动凹槽222的开设,使得接料辊11的顶点所在的平面高于接料板12的板面,接料辊11的顶点始终与钢材的外壁抵接,利用接料辊11与钢材间的摩擦力,将钢材完整的推送至接料板12上。

36.如图1和2所示,还包括检修板3,检修板3位于接料板12靠近安装座131的一侧,且检修板3与限位立板22固定连接于远离接料板12的一侧,检修板3位于驱动源133的上方。一方面,上料推送装置需要检修时,操作工人可在检修板3上行走并操作;另一方面,操作工人

可在检修板3上观察了解上料推送装置的运行情况,不会对装置本身的运行造成影响。

37.本技术实施例钢材码垛上料推送装置的实施原理为:

38.钢材被批量推送至与接料板12接触,而后驱动电机驱动接料辊11转动,钢材与接料辊11抵接后,在摩擦力的作用下,钢材沿自身的轴向向前移动,移动至端面与抵接板21抵接时,钢材完全位于接料板12上,便于进行下一步工序。提高了钢材上料的便捷性,进而提高钢材上料推送效率。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1