一种翻转上料的单工位上料台的制作方法

1.本实用新型涉及上料台技术领域,具体为一种翻转上料的单工位上料台。

背景技术:

2.上料指的是把工件送到工作位置的这一过程,在工件的生产过程中,上料是尤为重要的环节,一般加工完成后的工件进行包装时,就需要借助上料台将工件输送至包装位置,然后由操作人员拿取工件对其进行包装。

3.现有公开号cn208531610u,名为“一种圆柱体工件上料平台”的专利,该装置所使用的上料桌面与地面之间存在一定的间距,操作人员需要利用装置对工件进行上料时,还需握住工件储料框进行上提,将储料框放置在桌面上方后,才可将储料框内的工件摆放至桌面上方,但在实际使用过程中,储料框内的工件重量较大时,会增加操作人员的搬运难度,储料框容易出现上提不动的现象,为此,我们提出一种翻转上料的单工位上料台。

技术实现要素:

4.本实用新型的目的在于提供一种翻转上料的单工位上料台,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种翻转上料的单工位上料台,包括箱框和遮挡板,所述箱框的内侧左端设置有翻转上料组件,且翻转上料组件包括铰接支杆、液压推杆和上料斗,所述铰接支杆的内侧铰接有液压推杆,且铰接支杆的上方铰接有上料斗,所述遮挡板固定安装于上料斗的右侧,且箱框的内侧右端上方设置有导料框。

6.进一步的,所述箱框的右侧设置有输送机,且输送机的前后两侧均固定连接有侧向安装板。

7.进一步的,所述侧向安装板的上方设置有竖板,且竖板靠近箱框中轴线的一侧设置有限高组件。

8.进一步的,所述限高组件包括主架框、螺纹杆和限高板,且主架框的内侧螺纹连接有螺纹杆,所述螺纹杆的下方设置有限高板。

9.进一步的,所述输送机的右侧安装有包装台,且输送机的下方右侧设置有放置框。

10.进一步的,所述主架框的剖面侧视为凹字形,且主架框与竖板一体化连接。

11.进一步的,所述铰接支杆关于箱框的中垂线对称设有两个,且箱框与遮挡板相铰接。

12.本实用新型提供了一种翻转上料的单工位上料台,具备以下有益效果:该翻转上料的单工位上料台,采用铰接支杆和液压推杆的设置,使得上料斗内的工件可以通过导料框自动输送至输送机表面,从而避免出现需要操作人员上料工件储料框的现象,同时输送机对工件进行输送的过程中,限高板可以对堆叠在一起的工件进行阻隔,避免多个工件同时输送至包装台的位置时,操作人员出现包装不及的现象。

13.1、本实用新型铰接支杆是由两根支板铰接而成,液压推杆在进行伸缩的过程中,

支板连接处也会随之进行角度变换,操作人员将工件放置进上料斗内后,液压推杆可以利用自身的延长,带动铰接支杆进行移动,铰接支杆在进行位置变换的过程中,就可带动上料斗上升翻转,当上料斗上升至一定高度后,上料斗内的工件就可掉落进导料框内,导料框就可将工件导流至输送机表面,由输送机将工件输送至包装台处,从而避免出现需要操作人员对工件储料框上提的现象,进而降低操作人员的工作难度。

14.2、本实用新型螺纹杆与限高板之间通过轴承进行连接,操作人员握住螺纹杆上方的连柄进行转动时,限高板在轴承的作用下,只会出现上下移动的现象,从而使得限高板在使用过程中,可以根据工件的高度调整自身与输送机上表面之间的间距,进而避免工件出现堆积在一起进行传输的现象,方便操作人员后续的操作。

15.3、本实用新型包装台为单人工位,操作人员站立在包装台的一侧时,输送机就可将工件输送至包装台处,操作人员就可不断的拿取输送机表面的工件进行包装,包装好后的工件将其放置进放置框内后,放置框就可对其进行储存。

附图说明

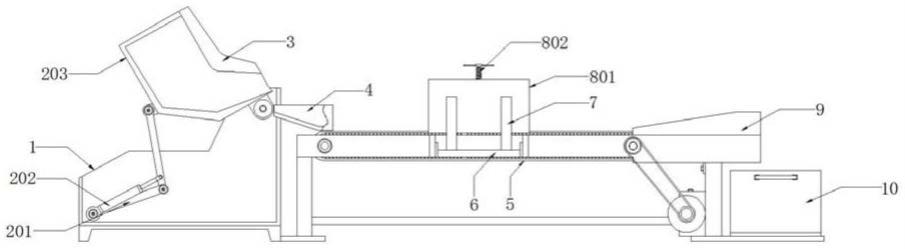

16.图1为本实用新型一种翻转上料的单工位上料台的正视结构示意图;

17.图2为本实用新型一种翻转上料的单工位上料台的箱框和上料斗正视剖视结构示意图;

18.图3为本实用新型一种翻转上料的单工位上料台的铰接支杆和液压推杆侧视结构示意图;

19.图4为本实用新型一种翻转上料的单工位上料台的主架框和限高板侧视结构示意图;

20.图5为本实用新型一种翻转上料的单工位上料台的主架框和竖板立体结构示意图。

21.图中:1、箱框;2、翻转上料组件;201、铰接支杆;202、液压推杆;203、上料斗;3、遮挡板;4、导料框;5、输送机;6、侧向安装板;7、竖板;8、限高组件;801、主架框;802、螺纹杆;803、限高板;9、包装台;10、放置框。

具体实施方式

22.如图1、图4和图5所示,一种翻转上料的单工位上料台,包括箱框1的右侧设置有输送机5,且输送机5的前后两侧均固定连接有侧向安装板6,侧向安装板6的上方设置有竖板7,且竖板7靠近箱框1中轴线的一侧设置有限高组件8,限高组件8包括主架框801、螺纹杆802和限高板803,且主架框801的内侧螺纹连接有螺纹杆802,螺纹杆802的下方设置有限高板803,主架框801的剖面侧视为凹字形,且主架框801与竖板7一体化连接,螺纹杆802与限高板803之间通过轴承进行连接,操作人员握住螺纹杆802上方的连柄进行转动时,限高板803在轴承的作用下,只会出现上下移动的现象,从而使得限高板803在使用过程中,可以根据工件的高度调整自身与输送机5上表面之间的间距,进而避免工件出现堆积在一起进行传输的现象,方便操作人员后续的操作,输送机5的右侧安装有包装台9,且输送机5的下方右侧设置有放置框10,包装台9为单人工位,操作人员站立在包装台9的一侧时,输送机5就可将工件输送至包装台9处,操作人员就可不断的拿取输送机5表面的工件进行包装,包装

好后的工件将其放置进放置框10内后,放置框10就可对其进行储存。

23.如图2和图3所示,箱框1和遮挡板3,箱框1的内侧左端设置有翻转上料组件2,且翻转上料组件2包括铰接支杆201、液压推杆202和上料斗203,铰接支杆201的内侧铰接有液压推杆202,且铰接支杆201的上方铰接有上料斗203,遮挡板3固定安装于上料斗203的右侧,且箱框1的内侧右端上方设置有导料框4,铰接支杆201关于箱框1的中垂线对称设有两个,且箱框1与遮挡板3相铰接,铰接支杆201是由两根支板铰接而成,液压推杆202在进行伸缩的过程中,支板连接处也会随之进行角度变换,操作人员将工件放置进上料斗203内后,液压推杆202可以利用自身的延长,带动铰接支杆201进行移动,铰接支杆201在进行位置变换的过程中,就可带动上料斗203上升翻转,当上料斗203上升至一定高度后,上料斗203内的工件就可掉落进导料框4内,导料框4就可将工件导流至输送机5表面,由输送机5将工件输送至包装台9处,从而避免出现需要操作人员对工件储料框上提的现象,进而降低操作人员的工作难度。

24.综上,该翻转上料的单工位上料台,使用时,首先根据图1所示,上料台主要由箱框1、翻转上料组件2和输送机5等零件组成,当操作人员需要借助上料台将工件输送至包装台9处进行包装时,根据图2和图3所示,铰接支杆201是由两根支板铰接而成,液压推杆202在进行伸缩的过程中,支板连接处也会随之进行角度变换,因此操作人员启动液压推杆202,控制液压推杆202进行收缩,液压推杆202在收缩过程中,上料斗203就会下落,一直将上料斗203下落至底壁与箱框1呈平行的状态后,操作人员再将装有待包装工件的储料框平行移动至上料斗203处,然后再将储料框向上料斗203开口处方向倾斜,工件就会倾倒进上料斗203内,然后再利用液压推杆202的伸长,就可带动铰接支杆201进行移动,铰接支杆201在进行位置变换的过程中,就可带动上料斗203上升翻转,当上料斗203上升至一定高度后,上料斗203内的工件就可掉落进导料框4内,导料框4就可将工件导流至输送机5表面,再启动输送机5所连接的电机,输送机5就可将工件输送至包装台9处,操作人员再站立在包装台9的一侧,就可不断的拿取输送机5表面的工件进行包装,包装好后的工件将其放置进放置框10内后,放置框10就可对其进行储存,同时根据图4和图5所示,限高板803可以在输送机5对工件输送的过程中,对堆叠在一起的工件进行分离,从而避免工件同时输送至包装台9处时,操作人员出现包装不及的现象,同时上料台需要对不同厚度或高度的工件进行输送时,操作人员握住螺纹杆802进行转动,螺纹杆802在转动杆过程中,限高板803在轴承的作用下,只会出现上下移动的现象,将限高板803移动至自身下表面与输送机5上表面之间的间距仅能容纳一个工件通过时,停止转动,就可避免工件出现堆积在一起进行传输的现象,从而方便操作人员后续的操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1