防止调味料外泄的饮料瓶组件的制作方法

1.本实用新型涉及饮料瓶领域,特别涉及用于防止调味料外泄的饮料瓶组件。

背景技术:

2.目前市场上有大量的调味料和水分离的饮料,这种饮料的好处是,通过两者的分离,能对饮料进行长期保存,从而避免在饮料中添加防腐剂。更加适合现代人对安全及健康的要求。实现这种目的的技术方案一般是独立设置调味料仓,调味料仓和瓶体内的液体进行密封隔离,需要饮用时,通过顶出装置破坏调味调味料仓的方法,使液体和调味料混合,实现了即配型饮料。

3.目前通过大量的生产和使用,发现这种饮料瓶在运输的过程中,特别是瓶口向下(因为在包装箱内,不能识别上下位置)时会出现两个缺陷。1、因为顶出装置和瓶盖为一体结构,且顶出装置需要有一定的行程,才能顶破料仓的密封膜,这种设计方案所引起的问题就是,瓶盖和料仓之间的密封不是很紧密,料仓内的调味料会沿两者之间缝隙外泄。2、就是为了便于破坏调味料仓,顶出装置和密封部件会近距离接触,这种情况下,导致在搬运过程中,如果瓶盖朝下,瓶体在上方,因为水的重力原因,会压迫密封膜向顶出装置弯曲,从而出现误破坏密封部件的事故发生,导致液体和调味料在不需要的情况下发生了混合。从而导致饮料变质。根据企业目前的生产经验发现,大约会发生 5%的损耗,严重影响了生产效率,和产品的安全。

4.为了解决此问题,需要一种简单的防止调味料外泄的饮料瓶组件,简单、安全的保护调味料,使其在误操作的情况下仍然会保证其密封。

技术实现要素:

5.本实用新型的目的是解决以上缺陷,提供防止调味料外泄的饮料瓶组件,能便于使用,成本低廉,同时能保证调料不会发生外泄的问题。

6.本实用新型的目的是通过以下方式实现的:包括瓶体,容纳筒和盖合在容纳筒上方的圆形瓶盖,盖合在瓶体上,容纳筒为筒状结构,上端开口,下端设有第一密封部,瓶盖内侧上设有顶出部,顶出部插入在容纳筒的空腔内,在容纳筒的外围设有瓶体连接部,瓶体连接部的下方开口,用于和瓶体连接,瓶体连接部的上方和容纳筒侧壁通过连接面结合,瓶体连接部和容纳筒之间还设有密封筒,密封筒下方开口,密封筒上方一直延伸至连接面,在密封筒开口处设有活动连接的抗压力的第二密封部,容纳筒和密封筒之间的空间形成料仓,用于存放调味料,第二密封部设置在第一密封部下方。通过设置活动的第二密封部的技术方案,防止液体重力压迫第一密封部,所以不会出现误破坏第一密封部的情形,同时采用活动连接的技术优点是便于生产制造,因为整个容纳筒组件采用注塑成型,如果两次采用注塑成型工艺,会导致模具复杂且生产制作成本高企,为了解决此问题,从而采用活动设计,可以将第二密封部活动扣合在第一密封部下方,这样直接扣合的技术方案成本低廉,而且会答复降低生产成本,同时便于顶出部将第二密封部顶开。

7.上述说明中,作为优选的方案,瓶体连接部用于和瓶体密封连接,瓶体连接部内侧壁设有内螺纹,瓶体外侧设有外螺纹,第二密封部盖合在密封筒上,容纳筒设置在密封筒内。为了使密封效果更好,采用了密封筒的设计,将第二密封部盖合在密封筒上,这样可以增加安全距离,使第二密封部不会被意外顶开,同时在密封筒和容纳筒之间形成了料仓。因为目前技术出现大量的密封膜因为水的重力冲击,导致和顶出部发生干涉,从而出现漏料现状,所以通过密封筒和容纳筒的设计,使水和较为脆弱的密封膜隔离,其中第二密封部起到隔离和保护的作用。同时将调味料设置在密封筒和容纳筒之间的空腔内,避免了调味料沿着瓶盖方向外泄的问题。从根本上解决了漏料问题。

8.上述说明中,作为优选的方案,第一密封部为密封膜,和容纳筒一体注塑成型,第二密封部为圆形片状结构,边缘设有凸起圆环,形成密封盖,密封盖的内径小于密封筒的外径,两者可紧配密封扣合。采用密封盖的结构,直接通过紧配的方式和密封筒,这种设计方案的好处是,既能实现密封的目的,也能让使用者在需要的时候能顶开密封盖,同时因为其紧配结构,又不会因为误操作导致密封盖被轻易打开,导致密封失效。

9.上述说明中,作为优选的方案,在密封盖的边缘设有连接条,连接条的另一端设有连接环,该连接环的内径小于密封筒的外径,两者可紧配套合,连接环套合在密封筒外壁上。密封盖被顶开后,有掉入瓶体内的可能,虽然不会影响饮用者的安全,但是在视觉上会产生不适感,为了避免此问题的发生。设计了连接环的技术方案,密封盖被顶开后,通过连接条继续和连接环相连,而连接环又套合在密封筒上,所以密封盖被继续约束在密封筒上。保证了使用者的安全性感受。

10.上述说明中,作为优选的方案,在瓶盖内侧壁设有内螺纹,容纳筒外侧设有外螺纹,两者螺旋密封连接。

11.另外一种密封结构为,第一密封部为圆锥形凸起,小头朝向容纳筒,用于堵塞容纳筒,第二密封部为圆形片状结构,边缘设有凸起圆环,形成密封盖,密封盖的内径小于密封筒的外径,两者可紧配密封扣合,第一密封部设置在密封盖上,靠向容纳筒一侧,第一密封部和密封盖一体注塑成型。该技术方案更加简单,通过第一密封部和第二密封部一体化设计,可以一次性封堵容纳筒和密封筒,这种结构在模具设计上更为简单,而且生产效率更高,因为避免了密封膜生产工艺中的不良现象。

12.上述说明中,作为优选的方案,在瓶盖下方开口处设有一圈易脱结构,易脱结构的一端设有受力部,用于受力拉开易脱结构。通过该易脱结构的设计,使顶出结构能出现一个行程,即在使用时,撕开易脱结构后,继续拧动瓶盖,瓶盖沿螺纹继续下行,此时顶出装置会先后顶开第一密封部和第二密封部,从而实现将调味料和液体混合的目的。

13.本实用新型所产生的有益效果是:通过活动的第二密封部的设计,实现了保护容纳筒内部的调味料安全的目的,避免出现意外导致第一密封部破损,同时通过该设计方案,实现了生产成本低廉,产品的合格率大幅提升的效果,避免了在搬运和使用者在挑选饮料时的误操作。从而引起的产品报废的状况,也避免了安全事故的发生。

附图说明

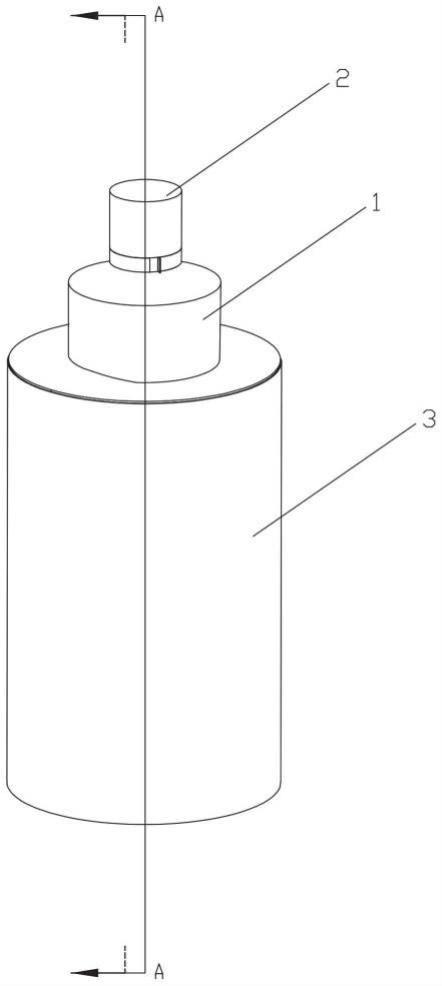

14.图1为本实用新型实施例1立体结构示意图;

15.图2为本实用新型实施例1结构分离示意图;

16.图3为本实用新型实施例1储料部结构示意图;

17.图4为本实用新型实施例1储料部结构分解示意图;

18.图5为本实用新型实施例2储料部结构示意图;

19.图6为图1实施例1剖视示意图;

20.图7为图1实施例2剖视示意图;

21.图8为图1实施例3剖视示意图

22.图中,1为储料部,101为第一密封部,102为第二密封部,1021为密封盖,1022为连接条,1023为连接环,103为瓶体连接部,104为密封筒,105为容纳筒,106为出水口,107为连接面,2为瓶盖,201 为易拉环,202为顶出部,3为瓶体,301为瓶口。

具体实施方式

23.下面结合附图与具体实施方式对本发明作进一步详细描述。

24.本实用新型的目的是通过以下方式实现的:

25.防止调味料外泄的饮料瓶组件,实施例一:包括储料部1,瓶盖2 和瓶体3。瓶盖2设置在储料部1上方,瓶体3设置在储料部1下方。储料部1由第一密封部101,第二密封部102,瓶体连接部103,容纳筒105和密封筒104组成。

26.第一密封部101为厚度为0.02-0.1mm的密封膜,瓶盖2为圆筒状的沉孔结构,瓶盖2内壁设有内螺纹,用于与下方的储料部1进行螺纹连接。瓶盖2的内部设有顶出部202,顶出部202的顶端与瓶盖2 的内顶部连接,顶出部202的底部设有锥形的穿刺口,用于刺破储料部1的密封膜。在瓶盖2与容纳筒105之间,还设有易拉环201,易拉环201用于阻隔瓶盖2和容纳筒105,防止瓶盖2的顶出部202刺破容纳筒105的出料端,当需要使用饮品使,拉开易拉环201形成一定的下行空间,即可将瓶盖2向下拧动,刺穿密封膜,顶开第二密封部102。

27.容纳筒105的结构为宝塔形的圆柱形结构,容纳筒105上端凸出的圆柱形为与瓶盖2连接的出水口106,出水口106的外直径小于瓶盖2的内直径,出水口106外壁设有外螺纹,用于与瓶盖2的内螺纹连接,达到旋转拧合的目的。

28.容纳筒105外壁设有瓶体连接部103想连的连接面107,瓶体3 的顶部设有瓶口301,瓶体连接部103的内直径大于瓶口301的外直径,瓶体连接部103设有内螺纹,瓶口301上设有外螺纹,瓶口301 与瓶体连接部103通过螺纹拧合。

29.第一密封部101设置在容纳筒105下方,第二密封部102设置在密封筒104下方。容纳筒105设置在瓶体连接部103内部的中心位置,顶部与出水口106的底部连接、容纳筒105为圆柱形通孔结构,容纳筒105和密封筒104之间的空间形成料仓,第一密封部101用于隔离调味料,防止调味料从瓶盖2处外泄。在第一密封部101下方还设有和容纳筒105活动连接的第二密封部102,进一步对调味料进行密封,同时防止水的重力破坏密封膜,第二密封部102底部至容纳筒105顶部的距离大于顶出部202的长度。第二密封部102为圆形片状结构,边缘设有凸起圆环,形成密封盖1021。密封筒104的顶部与瓶体连接部103的顶部内壁连接,密封筒104的直径大于容纳筒105,容纳筒 105设置在密封筒104内。第二密封部102的密封盖1021盖合在密封筒104的底部位置,密封盖1021的内径小于密封筒104的外径,两者可紧配密封扣合。在密封盖1021的边缘设有连接条1022,连接条1022 的另一端设有连接环1023,该连接环1023的内径略小于密封筒104 的外径,两者可紧配套合,连接环1023套合在密封

筒104外壁上。采用活动连接的技术优点是便于生产制造,因为整个容纳筒105组件采用注塑成型,如果两次采用注塑成型工艺,会导致模具复杂且生产制作成本高企,为了解决此问题,从而采用活动设计,可以将第二密封部102活动扣合在第一密封部101下方,这样直接扣合的技术方案成本低廉,而且会大幅降低生产成本。采用密封盖1021的结构,直接通过紧配的方式和密封筒104,这种设计方案的好处是,既能实现密封的目的,也能让使用者在需要的时候能顶开密封盖1021,同时因为其紧配结构,又不会因为误操作导致密封盖1021被轻易打开,导致密封失效。通过连接环1023的技术方案,密封盖1021被顶开后,通过连接条1022继续和连接环1023相连,而连接环1023又套合在密封筒 104上,所以密封盖1021被继续约束在密封筒104上。密封盖1021 不会掉落至瓶体3内。

30.实施例二:实施例二与实施例一的区别在于,密封盖1021直接盖合在密封筒104的外壁,密封盖1021的内圈直径略微小于密封盖1021 的内圈直径,密封盖1021盖和在密封筒104底部,两者紧配。

31.在使用时,首先拉开瓶盖2与容纳筒105之间的易拉环201,使瓶盖2与容纳筒105之间出现向下行程,随后向下旋转拧动瓶盖2,在瓶盖2与容纳筒105的螺纹的作用下,瓶盖2会向下移动。瓶盖2 在向下拧动的作用力下,会带动顶出部202向下,使顶出部202将容纳筒105底部的密封膜刺破,在刺破第一密封部101后,瓶盖2继续向下拧动,顶出部202会将第二密封部102的密封盖1021顶开,顶开密封盖1021后,容纳筒105内部的调料粉会从瓶体3的瓶口301落入到瓶体3内部,经过摇晃混合,即可混合成饮料,使用者从储料部1 顶端的出水口106饮用即可。

32.实施例三:所述第一密封部101为圆锥形凸起,小头朝向容纳筒 105,用于堵塞容纳筒105,第二密封部102为圆形片状结构,边缘设有凸起圆环,形成密封盖1021,密封盖1021的内径小于密封筒104 的外径,两者可紧配密封扣合,第一密封部101设置在密封盖1021 上,靠向容纳筒105一侧,第一密封部101和密封盖1021一体注塑成型。通过第一密封部101和第二密封部102一体化设计,可以一次性封堵容纳筒105和密封筒104,这种结构在模具设计上更为简单,而且生产效率更高,因为便于顶开密封膜,所以一般密封膜较薄,尺寸在0.02-0.05mm之间,这种厚度在生产工艺上较为困难,容易出现不良品,避免了密封膜生产工艺中的不良现象。

33.以上内容是结合具体的优选实施例对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1