一种注塑机模板吊装工具的制作方法

1.本实用新型涉及一种吊装装置,尤其是涉及一种注塑机模板吊装工具。

背景技术:

2.注塑机模板在装配前需利用吊装装置将其吊运到装配台流水线的特定工位上,现有的一种吊装装置包括钢管和吊绳,吊运注塑机模板时先将钢管穿过注塑机模板的拉杆定位孔,然后在钢管的两端挂吊绳,再将两根吊绳拉起进行吊运。利用这种吊装装置吊运注塑机模板存在以下问题:1)钢管与拉杆定位孔是硬接触的,经常会出现拉杆定位孔被钢管磕碰的现象;2)先在拉杆定位孔中穿钢管,再在钢管的两端挂吊绳,操作过程繁琐;3)若注塑机模板已装配好润滑管,那么吊绳有把润滑管挤弯或挤破的风险;4)原有工艺先将注塑机模板装配好再进行喷漆,而现有很多工艺改进成先对注塑机模板进行喷漆再进行装配,然而这种吊装装置无法保证起吊和落吊平稳,因此在起吊和落吊时注塑机模板难免会磕碰到,这样一来会损坏注塑机模板上的漆。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种注塑机模板吊装工具,其能够保护注塑机模板的拉杆定位孔不被磕碰,其使用方便,且不会影响注塑机模板已装配好的润滑管,其使用时能够保证注塑机模板起吊和落吊平稳。

4.本实用新型解决上述技术问题所采用的技术方案为:一种注塑机模板吊装工具,其特征在于:包括两个结构相同的吊具,所述的吊具由类z字型结构的吊装主体、承重防磕碰管件和限位法兰组成,所述的吊装主体的上水平段的顶部设置有吊环,所述的吊装主体的下水平段开设有台阶孔,所述的承重防磕碰管件的第一端嵌入所述的台阶孔的大直径孔内,使所述的承重防磕碰管件位于所述的吊装主体的上水平段的正下方且平行于所述的吊装主体的上水平段,利用第一螺栓穿过所述的台阶孔的小直径孔与所述的承重防磕碰管件的第一端螺接,利用第二螺栓穿过所述的限位法兰与所述的承重防磕碰管件的第二端螺接,所述的限位法兰的外径大于所述的承重防磕碰管件的外径,两个所述的吊具的所述的吊环通过吊装附件连接成一体,所述的承重防磕碰管件穿过注塑机模板的拉杆定位孔后调整所述的承重防磕碰管件的位置使起吊点与注塑机模板的重心位置垂直对齐。

5.所述的承重防磕碰管件包括承重管和空心防磕碰管,所述的承重管的第一端嵌入所述的台阶孔的大直径孔内,所述的空心防磕碰管紧套设于所述的承重管的外露部分上,所述的空心防磕碰管的第一端与所述的吊装主体的竖直段的内侧抵接。承重管用于承载重量,空心防磕碰管用于防止注塑机模板的拉杆定位孔磕碰到,在实际设计时也可通过在承重管外面设计其他结构来达到与空心防磕碰管相同的作用。

6.所述的限位法兰的外径大于所述的空心防磕碰管的外径,所述的限位法兰的轴向一端同轴设置有限位凸台,所述的限位凸台与所述的空心防磕碰管的内孔相适配,所述的承重管的第二端位于所述的空心防磕碰管内且所述的承重管的第二端与所述的空心防磕

碰管的第二端之间存在间距,所述的限位凸台自所述的空心防磕碰管的第二端嵌入所述的空心防磕碰管的内孔中,且所述的限位凸台与所述的承重管的第二端抵接、所述的空心防磕碰管的第二端与所述的限位法兰朝向所述的空心防磕碰管的轴向端面抵接。承重管限制于台阶孔的大直径孔的底部与限位凸台之间,空心防磕碰管限制于吊装主体的竖直段的内侧与限位法兰朝向空心防磕碰管的轴向端面之间。

7.所述的承重管为空心钢管,所述的承重管的内孔两端设置有与所述的第一螺栓和所述的第二螺栓相适配的螺纹。

8.所述的空心防磕碰管为尼龙管,也可采用其他能够起到防磕碰作用的管子。

9.所述的吊装主体的上水平段和竖直段均为钢板,所述的吊装主体的下水平段为矩形钢块,所述的吊装主体的上水平段、竖直段、下水平段之间焊接连接。钢板和矩形钢块选用q235a钢材。

10.所述的吊装主体的上水平段的底部与所述的吊装主体的竖直段的内侧之间及所述的吊装主体的竖直段的外侧与所述的吊装主体的下水平段的顶部之间均设置有加强筋,通过加强筋来保证强度。

11.所述的吊环与所述的吊装主体的上水平段的顶部焊接连接,吊环承受吊具和起吊物重量。

12.与现有技术相比,本实用新型的优点在于:

13.1)承重防磕碰管件既具有承重功能又具有防磕碰功能,承重防磕碰管件穿过注塑机模板的拉杆定位孔时拉杆定位孔不会被承重防磕碰管件磕碰到。

14.2)使用时只需将承重防磕碰管件穿过注塑机模板的拉杆定位孔,再为确保起吊点与注塑机模板的重心位置垂直对齐,调整承重防磕碰管件在拉杆定位孔内的位置即可,使用极为方便。

15.3)使用时承重防磕碰管件是穿过注塑机模板的拉杆定位孔的,而其他部件与注塑机模板无任何接触,因此不会挤弯或挤破注塑机模板已装配好的润滑管。

16.4)由于可通过调整承重防磕碰管件在拉杆定位孔内的位置,能够确保起吊点与注塑机模板的重心位置垂直对齐,因此能够保证起吊和落吊平稳,从而在起吊和落吊时注塑机模板不会磕碰到,同时可使该吊装工具适用于各种种类、厚度不同的注塑机模板。

17.5)限位法兰的外径大于承重防磕碰管件的外径,即限位法兰与承重防磕碰管件形成台阶起到限位作用,能够有效防止注塑机模板在吊运过程中意外滑落。

18.6)在吊装主体的下水平段开设台阶孔,将承重防磕碰管件的第一端嵌入台阶孔的大直径孔内,起到了承重防磕碰管件的定位,使得承重防磕碰管件的安装极为方便。

19.7)单个吊具也能单独使用,如可用于套筒类物件的吊运。

附图说明

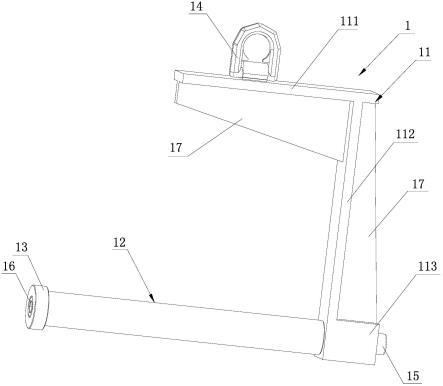

20.图1为本实用新型的注塑机模板吊装工具中的吊具的整体立体结构示意图一;

21.图2为本实用新型的注塑机模板吊装工具中的吊具的整体立体结构示意图二;

22.图3为本实用新型的注塑机模板吊装工具中的吊具的分解结构示意图;

23.图4为本实用新型的注塑机模板吊装工具中的吊具的侧视图;

24.图5为图4中a-a向的剖视示意图;

25.图6为本实用新型的注塑机模板吊装工具中的吊具去掉空心防磕碰管后的立体结构示意图;

26.图7为本实用新型的注塑机模板吊装工具中的吊具中的吊装主体的立体结构示意图;

27.图8为本实用新型的注塑机模板吊装工具的应用立体结构示意图;

28.图9为本实用新型的注塑机模板吊装工具的应用侧视图;

29.图10为本实用新型的注塑机模板吊装工具的应用主视图。

具体实施方式

30.以下结合附图实施例对本实用新型作进一步详细描述。

31.本实用新型提出的一种注塑机模板吊装工具,如图所示,其包括两个结构相同的吊具1,吊具1由类z字型结构的吊装主体11、承重防磕碰管件12和限位法兰13组成,吊装主体11的上水平段111的顶部设置有吊环14,吊装主体11的下水平段113开设有台阶孔114,承重防磕碰管件12的第一端嵌入台阶孔114的大直径孔1141内,使承重防磕碰管件12位于吊装主体11的上水平段111的正下方且平行于吊装主体11的上水平段111,利用第一螺栓15穿过台阶孔114的小直径孔1142与承重防磕碰管件12的第一端螺接,利用第二螺栓16穿过限位法兰13与承重防磕碰管件12的第二端螺接,限位法兰13的外径大于承重防磕碰管件12的外径,两个吊具1的吊环14通过吊装附件2连接成一体,承重防磕碰管件12穿过注塑机模板9的拉杆定位孔91后调整承重防磕碰管件12的位置使起吊点与注塑机模板9的重心位置垂直对齐。

32.在本实施例中,承重防磕碰管件12包括承重管121和空心防磕碰管122,承重管121的第一端嵌入台阶孔114的大直径孔1141内,空心防磕碰管122紧套设于承重管121的外露部分上,空心防磕碰管122的第一端与吊装主体11的竖直段112的内侧抵接,承重管121用于承载重量,空心防磕碰管122用于防止注塑机模板9的拉杆定位孔91磕碰到,在实际设计时也可通过在承重管121外面设计其他结构来达到与空心防磕碰管122相同的作用;限位法兰13的外径大于空心防磕碰管122的外径,限位法兰13的轴向一端同轴设置有限位凸台131,限位凸台131与空心防磕碰管122的内孔相适配,承重管121的第二端位于空心防磕碰管122内且承重管121的第二端与空心防磕碰管122的第二端之间存在间距,限位凸台131自空心防磕碰管122的第二端嵌入空心防磕碰管122的内孔中,且限位凸台131与承重管121的第二端抵接、空心防磕碰管122的第二端与限位法兰13朝向空心防磕碰管122的轴向端面抵接,承重管121限制于台阶孔114的大直径孔1141的底部与限位凸台131之间,空心防磕碰管122限制于吊装主体11的竖直段112的内侧与限位法兰13朝向空心防磕碰管122的轴向端面之间。

33.在本实施例中,承重管121为40cr空心钢管,承重管121的内孔两端设置有与第一螺栓15和第二螺栓16相适配的螺纹,空心防磕碰管122为尼龙管,也可采用其他能够起到防磕碰作用的管子。

34.在本实施例中,吊装主体11的上水平段111和竖直段112均为钢板,吊装主体11的下水平段113为矩形钢块,吊装主体11的上水平段111、竖直段112、下水平段113之间焊接连接,钢板和矩形钢块选用q235a钢材;吊装主体11的上水平段111的底部与吊装主体11的竖

直段112的内侧之间及吊装主体11的竖直段112的外侧与吊装主体11的下水平段113的顶部之间均设置有加强筋17,通过加强筋17来保证强度;吊环14与吊装主体11的上水平段111的顶部焊接连接,吊环14承受吊具1和起吊物重量。

35.为使该吊装工具适用于多种注塑机模板9的吊运,两个吊具1的吊环14需用蝴蝶扣或子母环或链条等吊装附件2进行软连接,使用时将两个吊具1的承重防磕碰管件12插入注塑机模板9上位于上方的两个拉杆定位孔91内,在调整好使起吊点与注塑机模板9的重心位置垂直对齐后,吊装附件2钩于行车上进行起吊操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1