一种耐火材料生产用上料装置的制作方法

1.本实用新型涉及耐火材料技术领域,具体涉及一种耐火材料生产用上料装置。

背景技术:

2.耐火度不低于1580℃的一类无机非金属材料,耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温作用而不软化熔倒的摄氏温度,但仅以耐火度来定义已不能全面描述耐火材料了,1580℃并不是绝对的,现定义为凡物理化学性质允许其在高温环境下使用的材料称为耐火材料。

3.耐火材料广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等 工业领域,在冶金工业中用量最大,占总产量的50%~60%,经常使用的特殊材料有azs砖、刚玉砖、直接结合镁铬耐火材料磨具砖、碳化硅砖、氮化硅结合碳化硅砖、氮化物、硅化物、硫化物、硼化物、碳化物等非氧化物耐火材料;氧化钙、氧化铬、氧化铝、氧化镁、氧化铍等耐火材料,经常使用的隔热耐火材料有硅藻土制品、石棉制品、绝热板等,经常使用的不定形耐火材料有补炉料、捣打料、浇注料、可塑料、耐火泥、喷补料、投射料、涂料、轻质耐火浇注料、炮泥等。

4.耐火材料在生产制造时,需要将大量的原料提升上料至加工设备中,传统的提升装置多采用皮带传送机,上料不稳定,不能控制原料的运输速度,且存在原料从传送机上两侧掉落的情况,上料效率低。

技术实现要素:

5.为了稳定运输原料,便于控制上料速度,提高运输效率,本技术提供一种耐火材料生产用上料装置。

6.本技术提供的一种耐火材料生产用上料装置采用如下的技术方案:

7.一种耐火材料生产用上料装置,包括支架和输送管,所述输送管倾斜置于所述支架上,所述输送管上开设有进料口和出料口,所述出料口在竖直方向上位于所述进料口上方,所述输送管内设有转动轴,所述转动轴转动支撑于所述输送管内,所述转动轴侧壁连接有绞龙叶片,所述绞龙叶片和所述输送管内壁呈间隙配合,所述输送管上连接有驱动件,所述驱动件连接于所述转动轴,所述驱动件控制所述转动轴转动。

8.进一步的,所述进料口处设有进料漏斗,所述进料漏斗顶部设有敞口,所述敞口沿竖直方向延伸,所述敞口连通于进料口。

9.进一步的,所述出料口处连接有出料管。

10.进一步的,所述驱动件包括电机,所述电机连接于所述输送管,所述电机输出端穿过所述输送管连接于所述转动轴。

11.进一步的,所述电机输出端和所述输送管间设有轴承。

12.进一步的,所述支架底部连接有底板,所述底板下设有升降电机,所述升降电机输出端竖直向上。

13.进一步的,所述升降电机下设有底座,所述底座下设有若干自锁型万向轮。

14.综上所述,本技术包括以下至少一种有益技术效果:

15.1.原料通过进料口加入至输送管内,启动驱动件,带动转动轴转动,绞龙叶片推动原料,便于稳定运输原料,减少原料掉落的情况,提升装置稳定性,控制转动轴转速,即可控制上料速度,绞龙叶片推动原料完成上料,上料过程稳定;

16.2.设置进料漏斗,便于将原料添加至输送管内,将原料置于进料漏斗内,原料通过敞口和进料口加入至输送管内,结构简单,便于操作,便于使用;

17.3.设置电机,结构简单,便于使用,启动电机,即可带动转动轴转动,控制电机转速,即可控制转动轴转动速度,进而控制原料上料速度,操作简单,电机输出端和输送管间设有轴承,减少装置磨损,延长装置使用寿命,提升装置稳定性。

附图说明

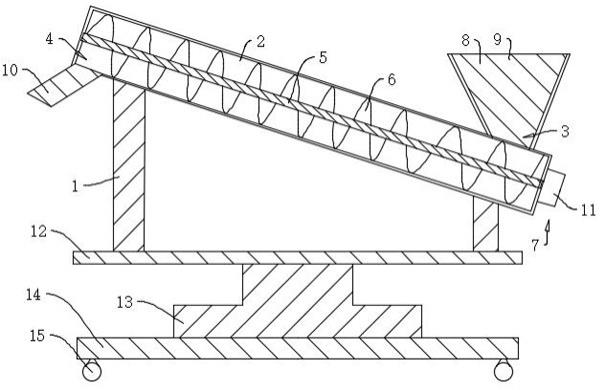

18.图1为本实用新型一种耐火材料生产用上料装置的结构示意图;

19.图2为本实用新型中进料漏斗的整体结构示意图;

20.图3为本实用新型中出料管的整体结构示意图;

21.图4为本实用新型中底板和底座的局部结构示意图。

22.附图标记说明:1、支架;2、输送管;3、进料口;4、出料口;5、转动轴;6、绞龙叶片;7、驱动件;8、进料漏斗;9、敞口;10、出料管;11、电机;12、底板;13、升降电机;14、底座;15、自锁型万向轮。

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-4,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1所示,一种耐火材料生产用上料装置包括支架1和输送管2,输送管2倾斜置于支架1上,输送管2上开设有进料口3和出料口4,出料口4在竖直方向上位于进料口3上方,输送管2内设有转动轴5,转动轴5转动支撑于输送管2内,转动轴5侧壁连接有绞龙叶片6,绞龙叶片6和输送管2内壁呈间隙配合,输送管2上连接有驱动件7,驱动件7连接于转动轴5,驱动件7控制转动轴5转动,原料通过进料口3加入至输送管2内,启动驱动件7,带动转动轴5转动,绞龙叶片6推动原料,便于稳定运输原料,减少原料掉落的情况,提升装置稳定性,控制转动轴5转速,即可控制上料速度,绞龙叶片6推动原料完成上料,上料过程稳定。

25.如图1和图2所示,进料口3处设有进料漏斗8,进料漏斗8顶部设有敞口9,敞口9沿竖直方向延伸,敞口9连通于进料口3,便于将原料添加至输送管2内,将原料置于进料漏斗8内,原料通过敞口9和进料口3加入至输送管2内,结构简单,便于操作,便于使用。

26.如图1和图3所示,出料口4处连接有出料管10,便于出料,原料输送至出料口4处,原料通过出料管10向外移动,控制原料的出料方向,结构简单,便于使用。

27.如图1和图2所示,驱动件7包括电机11,电机11连接于输送管2,电机11输出端穿过输送管2连接于转动轴5,结构简单,便于使用,启动电机11,即可带动转动轴5转动,控制电机11转速,即可控制转动轴5转动速度,进而控制原料上料速度,操作简单,电机11输出端和

输送管2间设有轴承(轴承未在图中示出),减少装置磨损,延长装置使用寿命,提升装置稳定性。

28.如图1和图4所示,支架1底部连接有底板12,底板12下设有升降电机13,升降电机13输出端竖直向上,便于控制输送管2位置,提升装置适用性,提升装置灵活性,在指定上料地点较高时,先将原料置于进料漏斗8内,启动升降电机13,使出料管10朝靠近指定上料地点方向移动,启动电机11,将进料漏斗8内的原料输送至出料管10处,完成上料。

29.如图1和图4所示,升降电机13下设有底座14,底座14下设有若干自锁型万向轮15,便于移动装置整体位置,提升装置灵活性,便于移动,移动时,打开自锁型万向轮15,推动装置,即可移动装置位置,移动完成后,固定自锁型万向轮15,即可固定装置位置,结构简单,便于操作,便于使用。

30.实施原理为:

31.打开自锁型万向轮15,移动装置至所需位置,移动完成后,固定自锁型万向轮15,将原料置于进料漏斗8内,使出料管10远离输送管2的一端朝向指定上料地点,若指定上料地点与出料管10间间隔较大,启动升降电机13,调节出料管10位置,启动电机11,原料向上运输并通过出料管10运出。

32.在本实用新型中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

33.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1