一种面巾复合印刷卷膜装置的制作方法

1.本实用新型具体涉及一种面巾复合印刷卷膜装置

背景技术:

2.作为一种非常重要的包装材料,薄膜被广泛地应用于人们的日常生活中,也为了满足人们对物品外部包装审美需求的提高,能够提升薄膜观赏性的复合印刷技术得以出现;薄膜在被制造出来后需要先通过卷膜装置将塑料膜卷至筒状结构,方便运输以及后续加工的进行,而不同用途的膜在性能上有着较大的区别,可现有的卷膜装置多为固定式的,不能跟随薄膜捆卷的厚度调整压辊的位置,进而导致薄膜捆卷内外所受的张紧力和压力不同,容易在运输过程中出现散乱的情况。

3.现有的卷膜装置在面对面巾包装使用的薄膜时,由于面巾包装使用的薄膜较为柔软、且抗皱性差的问题,常常也会因为张紧度无法调节,使得卷膜装置拉力过大,而会出现白化现象,且多大数的卷膜装置的卷膜完成后的切膜时,没有相应的切割机构导致切膜不完整且切膜的端面也不平整。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种压辊能够随着卷膜厚度增加的自动调节位置,且具有薄膜切割机构的面巾复合印刷卷膜装置。

5.为了解决上述技术问题,本实用新型的技术方案是一种面巾复合印刷卷膜装置包括架体,及设置在架体上的切割机构,及设置在切割机构下方的限位机构,及设置在限位机构右方的张紧机构,及设置在张紧机构右方的卷膜机构,及设置在卷膜机构右下方的动力机构,所述张紧机构包括长杆,及设置在长杆两端的滚轮与压辊,所述长杆设置有三处通孔、且滚轮端为内凹设置,所述压辊呈m状弯曲设置、且一端向外延伸与长杆为转动活动连接设置。

6.作为优选,所述架体包括底座,及设置在底座上的支撑板与支撑架,及设置在支撑板左上方的支撑杆。

7.进一步,所述支撑架上设置有凹槽,凹槽两侧设置有通孔,支撑架与长杆为活动连接设置。

8.作为优选,所述切割机构包括设置在支撑杆上的液压泵,及设置在液压泵上的切割刃。

9.进一步,所述切割刃包括长条状的刀具,及设置在刀具中上方的连接板。

10.作为优选,所述限位机构包括设置在支撑板上的限位座,及设置在限位座两端、呈长扁c状的限位杆。

11.进一步,所述限位座呈凹状、且底部向外延伸,限位座设置有刀槽、且各端头为圆弧设置。

12.作为优选,所述卷膜机构包括转动连接在支撑板上的转轴,及设置在转轴上的弹

簧,及焊接在弹簧另一端的固定板,所述固定板两端为弧形向上延伸设置。

13.作为优选,所述动力机构包括设置在底座上的电机,及设置在电机上的主动轮,及设置在转轴尾端的从动轮,及设置在主动轮与从动轮上的传送带。

14.本实用新型技术效果主要体现在以下方面:该卷膜装置通过长杆与支撑架的配合,实现了张紧机构的杠杆式固定;在卷膜厚度增加、薄膜间拉力与张紧力变大时,利用卷膜将滚轮向下压从而提起设置在长杆另一端的压辊,便可起到减少薄膜间拉力与张紧力的作用,且压辊与长杆的活动连接,让压辊的倾斜角度能够随着卷厚度的改变而作出调整,对此便完全实现了该卷膜装置在张紧度上的灵活调整;设置的切割机构与限位机构,让该卷膜装置能够从同一个高度平整的引进压辊中,还能够在卷膜完成后的薄膜进行完整平整的切割。

附图说明

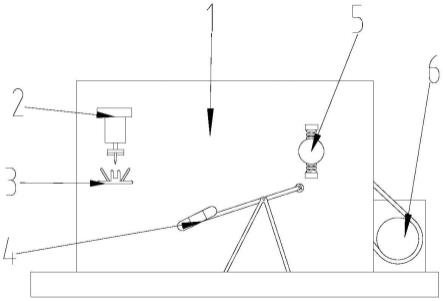

15.图1为本实用新型一种面巾复合印刷卷膜装置的结构图;

16.图2为图1中架体的结构图;

17.图3为图1中切割机构的结构图;

18.图4为图3中切割刃的结构图;

19.图5为图1中限位机构的结构图;

20.图6为图1中限位机构的侧视图;

21.图7为图1中张紧机构的结构图;

22.图8为图7中长杆的结构图;

23.图9为图1中卷膜机构的结构图;

24.图10为图1中动力机构的结构图。

具体实施方式

25.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

26.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

28.一种面巾复合印刷卷膜装置,如图1所示,包括架体1,及设置在架体1上的切割机构2,及设置在切割机构2下方的限位机构3,及设置在限位机构3右方的张紧机构4,及设置在张紧机构4右方的卷膜机构5,及设置在卷膜机构5右下方的动力机构6。

29.如图2所示,所述架体1包括底座11,及设置在底座11上的支撑板12与支撑架13,及设置在支撑板12左上方的支撑杆14;所述支撑架13上设置有凹槽,凹槽两侧设置有通孔。

30.如图3-4所示,所述切割机构2包括设置在支撑杆14上的液压泵21,及设置在液压

泵21上的切割刃22;所述切割刃22包括长条状的刀具221,及设置在刀具221中上方的连接板222。连接板222的设置是为了让切割刃22与液压泵21的连接固定更加牢固,也让液压泵21作用在切割刃22上的作用力能够相对分布均匀,使其能够更加平整的切割薄膜。

31.如图5-6所示,所述限位机构3包括设置在支撑板12上的限位座31,及设置在限位座31两端、呈长扁c状的限位杆32;所述限位座31呈凹状、且底部向外延伸,限位座31设置有刀槽、且各端头为圆弧设置。具体的,通过限位座31与限位杆32的配合,限制了薄膜的活动空间让薄膜在经过切割机构2时不会被刀具221所划破,限位座31上刀槽的设置让切割机构2对薄膜切割能够更加快速平稳的进行。

32.如图7-8所示,所述张紧机构4包括长杆41,及设置在长杆41两端的滚轮42与压辊43,所述长杆41设置有三处通孔、且滚轮端为内凹设置;此处长杆41三个通孔分别开设在两端,以及长杆中部靠近滚轮的位置,长杆41两端的通孔用于滚轮42与压辊43的连接固定,最后的通孔用于与支撑架13实现连接固定,该设置能够让张紧机构4最初保持滚轮端高于压辊端,让一开始的薄膜能够拥有较高的张紧度,使得薄膜最初的卷制能够更加紧实;所述压辊43呈m状弯曲设置、且一端向外延伸与长杆41为转动活动连接设置,所述支撑架13与长杆41为活动连接设置。通过长杆41与支撑架13的配合,实现了张紧机构4的杠杆式固定;让张紧机构4在卷膜厚度增加、薄膜间拉力与张紧力变大时,利用卷膜将滚轮42向下压从而提起设置在长杆41另一端的压辊43,便可起到减少薄膜间拉力与张紧力的作用,且压辊43与长杆41的活动连接,让压辊43的倾斜角度能够随着卷厚度的改变而作出调整,对此便完全实现了该卷膜装置在张紧度上的灵活调整;而压辊43呈m状弯曲的设置为了限制薄膜在压辊43上两进行左右位移的空间,让薄膜能够更加平稳的到达卷膜机构5,且在卷膜机构5将薄膜卷制筒状时,不会出现因为薄膜左右来回移动而导致的最终卷制筒状的薄膜各部位紧实度不一的情况。最终卷制筒状的薄膜各部位紧实度大致相同,能够让薄膜不会因为各膜边缘间的挤压而留下大量皱痕。

33.如图9所示,所述卷膜机构5包括转动连接在支撑板12上的转轴51,及设置在转轴51上的弹簧52,及焊接在弹簧52另一端的固定板53,所述固定板53两端为弧形向上延伸设置。弹簧52与固定板53的设置是为了该卷膜装置在装卸卷膜筒体时能够更加方便的进行,固定板53两端的弧形向上延伸设置是为了让筒体的装置转动运行时不会发生相对的位移,让筒体的固定能够更加牢固。

34.如图10所示,所述动力机构6包括设置在底座11上的电机61,及设置在电机61上的主动轮62,及设置在转轴51尾端的从动轮63,及设置在主动轮62与从动轮63上的传送带64。具体的,电机61通过铆钉固定在底座11上。

35.本实用新型技术效果主要体现在以下方面:该卷膜装置通过长杆与支撑架的配合,实现了张紧机构的杠杆式固定;在卷膜厚度增加、薄膜间拉力与张紧力变大时,利用卷膜将滚轮向下压从而提起设置在长杆另一端的压辊,便可起到减少薄膜间拉力与张紧力的作用,且压辊与长杆的活动连接,让压辊的倾斜角度能够随着卷厚度的改变而作出调整,对此便完全实现了该卷膜装置在张紧度上的灵活调整;设置的切割机构与限位机构,让该卷膜装置能够从同一个高度平整的引进压辊中,还能够在卷膜完成后的薄膜进行完整平整的切割。

36.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还能够有其它多种

具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1