一种生物质颗粒加工用均匀上料装置的制作方法

1.本实用新型涉及生物质颗粒加工技术领域,具体为一种生物质颗粒加工用均匀上料装置。

背景技术:

2.生物质颗粒燃料实质是生物质能的直接燃烧,是对生物质的加工利用,直接燃烧方式可分为炉灶燃烧、锅炉燃烧、垃圾燃烧和固形燃料燃烧四种情况,其中,固形燃料燃烧是新推广的技术,它把生物质固化成型后,再采取传统的燃煤设备燃用,其优点是充分利用生物质能源替代煤炭,有利于环保和控制温室气体的排放,减缓气候变坏,减少自然灾害的发生,生物质燃料由剩物经过加工产生的块状环保新能源。

3.现有生物质颗粒加工用上料装置在使用的过程中,上料箱的出料斗不能根据用户所需均匀的上料,常常出现颗粒堆积现象,甚至造成阻塞影响机器的正常运行,使颗粒在输送途中不能够稳定输送,同时不能够调节出料口的使用高度,无法根据设备进料口的高度进行调节,降低了上料装置的适用性。

技术实现要素:

4.本实用新型的目的在于提供一种生物质颗粒加工用均匀上料装置,具备能够使上料箱内的颗粒均匀上料,避免上料颗粒堆积过多造成落料口堵塞,能够调节出料口的使用高度,提高上料效率的优点,解决了现有生物质颗粒加工用上料装置在使用的过程中,上料箱的出料斗不能根据用户所需均匀的上料,常常出现颗粒堆积现象,甚至造成阻塞影响机器的正常运行,使颗粒在输送途中不能够稳定输送,同时不能够调节出料口的使用高度,无法根据设备进料口的高度进行调节,降低了上料装置适用性的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种生物质颗粒加工用均匀上料装置,包括底座,所述底座内腔的右侧设置有调节机构,所述底座的顶部焊接有上料箱,所述上料箱的内腔设置有运料机构,所述底座的内腔设置有输送管,所述上料箱的底部与输送管之间连通有伸缩软管,所述输送管的右侧焊接有密封框,所述密封框的内腔固定连接有第一电机,所述第一电机的转轴贯穿密封框延伸至输送管的内腔并固定连接有输送杆,所述输送管底部的右侧连通有出料管,所述底座底部的四角均通过支杆活动连接有万向轮,所述底座的正面固定连接有控制器。

6.优选的,所述调节机构包括转杆,所述转杆的一端与底座的内壁转动连接,所述转杆相对的一侧与输送管固定连接,所述底座的后侧固定连有第二电机,所述第二电机的转轴贯穿至底座的内腔并固定连接有第一齿轮,所述转杆的表面固定套设有第二齿轮,所述第一齿轮与第二齿轮啮合,所述控制器的输出端分别与第一电机和第二电机电性连接。

7.优选的,所述输送杆的左端与输送管内壁的左侧转动连接,所述第一电机的转轴与密封框内壁之间通过轴承活动连接,所述上料箱内壁的底部焊接有导流板。

8.优选的,所述运料机构包括漏斗,所述漏斗的底部连通有下料管,所述上料箱内壁

的左侧焊接有电动伸缩杆,所述电动伸缩杆的右端固定连接有密封板,所述密封板的右侧贯穿至下料管的内腔并与下料管内壁的右侧接触,所述上料箱的后侧固定连接有第三电机,所述第三电机的转轴贯穿至上料箱的内腔并固定连接有转筒,所述转筒的表面焊接有限位板,所述控制器的输出端与第三电机电性连接。

9.优选的,所述输送管顶部的两侧均焊接有支板,支板相对的一侧焊接有导向杆,导向杆的表面活动套设有导向套,导向套通过转轴活动连接有连接杆,连接杆远离导向套的一端通过转轴与上料箱的右侧活动连接。

10.优选的,所述底座内壁底部的左侧固定连接有电池组,所述电池组的输出端与控制器电性连接。

11.与现有技术相比,本实用新型的有益效果如下:

12.本实用新型通过底座、调节机构、上料箱、运料机构、输送管、伸缩软管、密封框、第一电机、输送杆、出料管、万向轮和控制器的配合,具备能够使上料箱的颗粒均匀上料,避免上料颗粒堆积过多造成落料口堵塞,能够调节出料口的使用高度,提高上料效率的优点,解决了现有生物质颗粒加工用上料装置在使用的过程中,上料箱的出料斗不能根据用户所需均匀的上料,常常出现颗粒堆积现象,甚至造成阻塞影响机器的正常运行,使颗粒在输送途中不能够稳定输送,同时不能够调节出料口的使用高度,无法根据设备进料口的高度进行调节,降低了上料装置适用性的问题。

附图说明

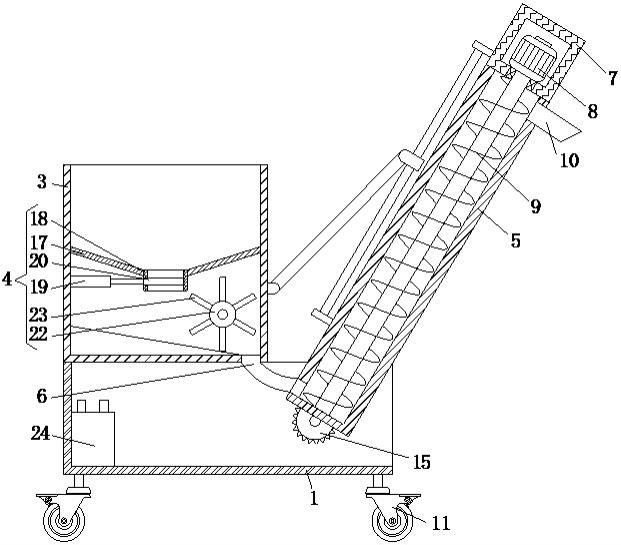

13.图1为本实用新型结构剖视示意图;

14.图2为本实用新型结构右视局部剖视示意图;

15.图3为本实用新型结构局部俯视剖视示意图;

16.图4为本实用新型结构正视示意图。

17.图中:1底座、2调节机构、3上料箱、4运料机构、5输送管、6伸缩软管、7密封框、8第一电机、9输送杆、10出料管、11万向轮、12控制器、13转杆、14第二电机、15第一齿轮、16第二齿轮、17漏斗、18下料管、19电动伸缩杆、20密封板、21第三电机、22转筒、23限位板、24电池组。

具体实施方式

18.请参阅图1-图4,一种生物质颗粒加工用均匀上料装置,包括底座1,底座1内腔的右侧设置有调节机构2,底座1的顶部焊接有上料箱3,上料箱3的内腔设置有运料机构4,底座1的内腔设置有输送管5,上料箱3的底部与输送管5之间连通有伸缩软管6,输送管5的右侧焊接有密封框7,密封框7的内腔固定连接有第一电机8,第一电机8的转轴贯穿密封框7延伸至输送管5的内腔并固定连接有输送杆9,输送管5底部的右侧连通有出料管10,底座1底部的四角均通过支杆活动连接有万向轮11,底座1的正面固定连接有控制器12。

19.调节机构2包括转杆13,转杆13的一端与底座1的内壁转动连接,转杆13相对的一侧与输送管5固定连接,底座1的后侧固定连有第二电机14,第二电机14的转轴贯穿至底座1的内腔并固定连接有第一齿轮15,转杆13的表面固定套设有第二齿轮16,第一齿轮15与第二齿轮16啮合,控制器12的输出端分别与第一电机8和第二电机14电性连接,通过设置第一

齿轮15与第二齿轮16,便于第二电机14的转轴带动转杆13进行旋转。

20.输送杆9的左端与输送管5内壁的左侧转动连接,第一电机8的转轴与密封框7内壁之间通过轴承活动连接,上料箱3内壁的底部焊接有导流板,通过设置导流板,便于对颗粒进行导流,通过设置轴承,对第一电机8转轴与密封框7内壁之间进行稳定支撑,便于第一电机8转轴的旋转。

21.运料机构4包括漏斗17,漏斗17的底部连通有下料管18,上料箱3内壁的左侧焊接有电动伸缩杆19,电动伸缩杆19的右端固定连接有密封板20,密封板20的右侧贯穿至下料管18的内腔并与下料管18内壁的右侧接触,上料箱3的后侧固定连接有第三电机21,第三电机21的转轴贯穿至上料箱3的内腔并固定连接有转筒22,转筒22的表面焊接有限位板23,控制器12的输出端与第三电机21电性连接,通过设置密封板20,便于下料管18的打开和关闭,方便颗粒进行下料,若导流板顶部的颗粒较多时,进行及时关闭分次下料。

22.输送管5顶部的两侧均焊接有支板,支板相对的一侧焊接有导向杆,导向杆的表面活动套设有导向套,导向套通过转轴活动连接有连接杆,连接杆远离导向套的一端通过转轴与上料箱3的右侧活动连接,通过设置支板,对导向杆进行平衡稳定支撑,通过设置连接杆,便于上料箱3与输送管5之间进行连接,对输送管5进行加固支撑。

23.底座1内壁底部的左侧固定连接有电池组24,电池组24的输出端与控制器12电性连接,通过设置电池组24,便于对控制器12进行供电,使上料装置能够持续使用。

24.电机可控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象,电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件,且具有机电时间常数小、线性度高等特性,可把所收到的电信号转换成电动机轴上的角位移或角速度输出,分为直流和交流伺服电动机两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。

25.使用时,通过控制器12启动第二电机14的转轴旋转带动第一齿轮15旋转,第一齿轮15和第二齿轮16啮合带动转杆13旋转,转杆13带动输送管5进行倾斜旋转,调整出料管10的高度,生物质颗粒放置在漏斗17的内腔,通过控制器12启动电动伸缩杆19进行伸缩带动密封板20脱离下料管18的内腔,对颗粒进行下料,颗粒经过下料管18落入导流板顶部,通过控制器12启动第三电机21的转轴旋转带动转筒22和限位板23旋转,限位板23限制上料箱3的下料速度,即可有效使上料箱3能够稳定的进行均匀下料工序,颗粒向下移动经过伸缩软管6进入输送管5内腔,通过控制器12启动第一电机8的转轴旋转带动输送杆9旋转,输送杆9旋转输送使颗粒均匀运输至出料管10进行出料,对颗粒进行分批导送,提高下料效率。

26.综上所述:该生物质颗粒加工用均匀上料装置,通过底座1、调节机构2、上料箱3、运料机构4、输送管5、伸缩软管6、密封框7、第一电机8、输送杆9、出料管10、万向轮11和控制器12的配合,解决了现有生物质颗粒加工用上料装置在使用的过程中,上料箱的出料斗不能根据用户所需均匀的上料,常常出现颗粒堆积现象,甚至造成阻塞影响机器的正常运行,使颗粒在输送途中不能够稳定输送,同时不能够调节出料口的使用高度,无法根据设备进料口的高度进行调节,降低了上料装置适用性的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1