一种安装有全回转机构的折臂式随车起重机的制作方法

1.本实用新型属于随车起重机技术领域,特别涉及一种安装有全回转机构的折臂式随车起重机。

背景技术:

2.折臂式随车起重机,在结构上与直臂式随车起重机相比,就是臂体折叠起来放置到基座上部,占用车辆空间小,有利于装载更多货物。目前折臂式随车起重机在各项建设中应用越来越多,厂房内部建设、设备搬迁、狭小空间吊装货物、物流运输等等,在多方面都有出色的表现。

3.折臂式随车起重机在吊运货物时需要从一个位置吊起,回转到另外一个位置放下,实现货物位置的转移,回转功能在吊运过程中使用频率较高,有时候左转,有时右转,市场上现有车型部分采用的是齿条油缸回转机构,不能360

°

全回转,给用户操作带来了很多不便。有的采用的是涡轮蜗杆回转减速机与回转支承一体式回转机构,这样的回转支承是单排球式回转支承,承载能力相对不足,不能更大限度的发挥整车的吊载能力。

4.公告号cn212356340u的实用新型公开了回转装置及随车起重机,其技术方案要点包括齿轮轴、底座,与齿轮轴为一体式铸件结构;以及回转立柱,焊接于底座上,齿轮轴用以带动回转立柱转动,然而其采用的是齿轮齿条式传动,油缸向上移动或者向下移动的长度,决定了齿轮旋转的角度,而齿轮在回转立柱上,相应的回转立柱的旋转角度只能是一个范围内左右往返式摆动,并不能实现一直沿单方向的转动,任意摆动无法实现。

技术实现要素:

5.本实用新型的目的是针对上述现有技术的不足,提供一种安装有全回转机构的折臂式随车起重机,实现360

°

全回转。

6.为解决以上技术问题,本实用新型采用的技术方案是:

7.一种安装有全回转机构的折臂式随车起重机,包括基座装置、回转支承、蜗轮蜗杆回转减速机以及摆线马达;

8.基座装置上固设有连接盘,而连接盘上相应设有用于安装回转支承的第一安装孔以及用于安装蜗轮蜗杆回转减速机的第二安装孔;

9.蜗轮蜗杆回转减速机包括设于内部的涡轮蜗杆机构及沿竖向设于外部的辅助齿轮,且辅助齿轮通过传动轴与涡轮蜗杆机构的涡轮同步传动连接,而辅助齿轮的外端面与回转支承齿轮啮合传动;

10.摆线马达与涡轮蜗杆机构的涡杆驱动连接并相应驱动涡轮旋转,带动辅助齿轮旋转,辅助齿轮啮合带动回转支承旋转。

11.所述回转支承采用三排滚柱式回转支承,且三排滚柱式回转支承包括外齿圈、内上齿圈和内下齿圈,而外齿圈的外齿与辅助齿轮啮合。

12.还包括上装装置,且上装装置包括转柱及与转柱铰接的支撑臂,而转柱的下端面

与回转支撑的外齿圈相应固定连接。

13.所述支撑臂包括内臂和外臂,且内臂与外臂转动连接,而内臂与转柱的顶端铰接。

14.所述基座装置包括基座焊合、浮动横梁及固设于基座焊合下方的支腿,而浮动横梁固设于基座焊合的侧面。

15.本实用新型的有益效果是:

16.该安装有全回转机构的折臂式随车起重机,包括基座装置、回转支承、蜗轮蜗杆回转减速机以及摆线马达;基座装置上固设有连接盘,而连接盘上相应设有用于安装回转支承的第一安装孔以及用于安装蜗轮蜗杆回转减速机的第二安装孔;回转机构采用蜗轮蜗杆回转减速机与三排滚柱式回转支承配合设置,涡轮蜗杆的360

°

全回转,实现了折臂式随车起重机上装装置部分的360

°

全旋转,提高了操作人员的作业效率;而三排滚柱式回转支承的使用,提高了整车的倾覆能力,抗倾覆能力强,更大限度的发挥出整车的吊载能力。

附图说明

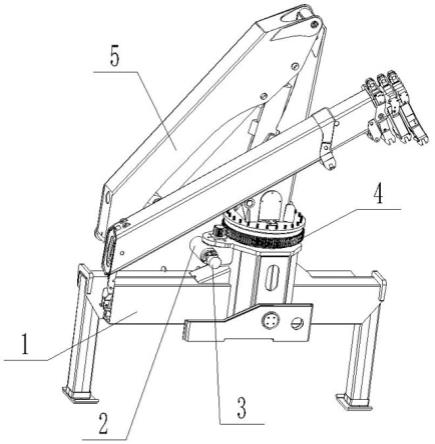

17.图1是本实用新型的结构示意图;

18.图2是基座装置的结构示意图;

19.图3是上装装置的结构示意图;

20.图4是蜗轮蜗杆回转减速机的结构示意图;

21.图5是回转支承的立体图;

22.图6是回转支承的剖视图。

具体实施方式

23.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

24.本实用新型提供了一种安装有全回转机构的折臂式随车起重机,如图1至图6所示。

25.一种安装有全回转机构的折臂式随车起重机,包括基座装置1、回转支承4、蜗轮蜗杆回转减速机2以及摆线马达3;基座装置1上固设有连接盘14,而连接盘14上相应设有用于安装回转支承4的第一安装孔141以及用于安装蜗轮蜗杆回转减速机2的第二安装孔142;

26.蜗轮蜗杆回转减速机2包括设于内部的涡轮蜗杆机构及沿竖向设于外部的辅助齿轮21,且辅助齿轮21通过传动轴与涡轮蜗杆机构的涡轮同步传动连接,而辅助齿轮21的外端面与回转支承4齿轮啮合传动;

27.摆线马达3与涡轮蜗杆机构的涡杆驱动连接并相应驱动涡轮旋转,带动辅助齿轮21旋转,辅助齿轮21啮合带动回转支承4旋转。

28.所述回转支承4采用三排滚柱式回转支承,且三排滚柱式回转支承包括外齿圈41、内上齿圈42和内下齿圈43,而外齿圈41的外齿与辅助齿轮21啮合,各齿圈之间还相应配设有用于转动配合的下层滚柱44、上层滚柱45以及中间滚柱46。

29.该随车起重机,还包括上装装置5,且上装装置5包括转柱51及与转柱51铰接的支撑臂,而转柱的下端面与回转支撑的外齿圈相应固定连接。本实施例中,支撑臂包括内臂52和外臂53,且内臂52与外臂53转动连接,而内臂52与转柱51的顶端铰接。

30.所述基座装置包括基座焊合11、浮动横梁12及固设于基座焊合11下方的支腿13,而浮动横梁12固定设于基座焊合11的侧面。

31.工作时,摆线马达3与蜗轮蜗杆回转减速机2组装到一起,然后装到基座装置1上部,三排滚柱式回转支承安装到基座装置1上部,同时外齿圈41的外齿与蜗轮蜗杆回转减速机2的辅助齿轮21啮合,上装装置5的转柱51下表面安装到三排滚柱式回转支承的外齿圈41上。而蜗轮蜗杆回转减速机2,内部是涡轮蜗杆机构,摆线马达3驱动旋转,带动蜗杆转动并实现涡轮旋转,涡轮通过传动轴带动辅助齿轮旋转,辅助齿轮与三排滚柱式回转支承的外齿圈41啮合,从而带动外齿圈41旋转,进而实现转柱51、内臂52、外臂53的回转;上装装置5和三排滚柱式回转支承的外齿圈41一起旋转,实现上装结构的回转动作。

32.此结构的有益效果是:

33.该安装有全回转机构的折臂式随车起重机,回转机构采用蜗轮蜗杆回转减速机与三排滚柱式回转支承配合设置,涡轮蜗杆的360

°

全回转,实现了折臂式随车起重机上装装置部分的360

°

全旋转,提高了操作人员的作业效率;而三排滚柱式回转支承的使用,提高了整车的倾覆能力,抗倾覆能力强,更大限度的发挥出整车的吊载能力。

34.本专利中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本实用新型和简化描述,上述词语并没有特殊的含义。

35.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的实用新型范围内。本实用新型要求保护范围由所附的权利要求书及等同物界定。

36.在本实用新型的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“中心”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1