一种耐冲刷防堵落煤管的制作方法

1.本实用新型涉及煤炭输送技术领域,具体涉及一种耐冲刷防堵落煤管。

背景技术:

2.落煤管用于煤炭连续输送作业中,煤炭输送过程中,落煤管处于竖直或倾斜状态,其中倾斜落煤管极易出现冲击性堵料和挂料式堵料,传统落料管设计结构因未考虑到物料特性和流动行为,所以很容易造成冲击性堵料,落煤管侧面属于煤炭非冲刷区域,落煤管侧面即非承载面,当煤炭一旦停止运动,就会发生煤炭滞留在落煤管内壁的现象,且煤炭的水含量与冲击性堵料发生频率成正比。而落煤管底面和两侧面角度较大处易出现挂料现象,随着煤炭中水分含量增大,使得煤炭粘度增大,进而挂料越来越厚,使得煤炭在落料管中的通过横截面积越来越小,以致落料管中发生挂料式堵塞。

3.现有技术中通常使落煤管壁产生震动,将落煤管内壁的煤炭震落,比如人工敲击落煤管外壁或在落煤管外壁安装敲打装置,但是效率不高,仅对敲击点或敲打点附近粘附的煤炭清理效果好,而且需要工作人员根据输送情况及时清理,一旦工作人员未将粘附在落煤管内壁的煤炭及时清理,将会导致落煤管彻底堵死,而降低落煤管的运输效率。

技术实现要素:

4.为了解决现有落煤管经常出现的挂料式堵料和冲击性堵料,通过敲击或敲打落煤管壁,使落煤管震动将粘附在落煤管内壁的煤炭震落,工作效率低的技术问题,本实用新型提供一种耐冲刷防堵落煤管。

5.为了实现上述目的,本实用新型采用的具体方案为:一种耐冲刷防堵落煤管,用于倾斜状态下煤炭依靠自重的转运,包括具有条形槽的管状件,在条形槽内设置弧形底板,从而围成封闭的输煤通道,且弧形底板为煤流承载板。

6.作为上述耐冲刷防堵落煤管的一种优化方案,所述底板的厚度小于管状件的厚度,且底板具有弹性。

7.作为上述耐冲刷防堵落煤管的另一种优化方案,所述管状件为圆形管,且输煤通道断面为圆形。

8.作为上述耐冲刷防堵落煤管的另一种优化方案,所述条形槽的侧壁上均设置具有延伸部的第一卡台,所述底板的侧端和第一卡台相匹配。

9.作为上述耐冲刷防堵落煤管的另一种优化方案,所述底板和延伸部通过螺栓组件固定连接。

10.作为上述耐冲刷防堵落煤管的另一种优化方案,所述底板的内圆弧和管状件的内圆弧组成同心圆。

11.作为上述耐冲刷防堵落煤管的另一种优化方案,所述条形槽的侧壁上均开设有定位槽,底板的两侧安装在定位槽内,并通过螺栓组件固定。

12.作为上述耐冲刷防堵落煤管的另一种优化方案,所述底板的两侧穿过条形槽和管

状件的上部相贴合,且底板和管状件的上部通过螺栓组件固定连接。

13.作为上述耐冲刷防堵落煤管的另一种优化方案,所述管状件为方形管,条形槽的侧壁和管状件的侧壁形成第二卡台,底板的两侧均与管状件的侧壁通过螺栓组件相连接,并支撑在两个第二卡台上。

14.作为上述耐冲刷防堵落煤管的另一种优化方案,所述底板的两端均设置有坡面,且坡面的底面和管状件的内壁相接触。

15.有益效果:

16.1.本实用新型所述的耐冲刷防堵落煤管,包括具有条形槽的管状件,在条形槽内设置弧形底板,从而围成封闭的输煤通道,且弧形底板为煤流承载板,其中管状件和底板通过若干对螺栓组件可拆卸连接,煤炭输送过程中对底板产生冲击力,使底板发生弹性形变并将底板上的煤炭及时震落,如果煤炭湿度或粘度较高仍然产生堵料,工作人员通过敲击底板,由于底板为能够发生弹性形变的弧形板,底板受力时发生弹性形变,将吸附在落煤管上的煤炭震落,使落煤管保持较高的输送效率。

17.2.本实用新型所述的耐冲刷防堵落煤管,通过在底板的两侧端设置坡面,当煤炭冲击底板或敲击底板时,坡面也产生震动,坡面对吸附在管状件侧壁上的煤炭形成切削作用,促使输煤通道内壁上的煤炭快速脱落。

附图说明

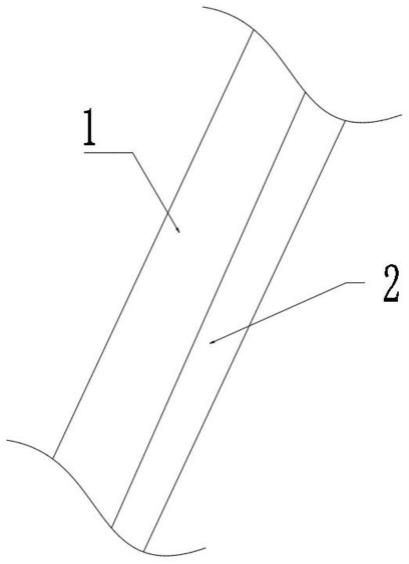

18.图1为本实用新型的结构示意图;

19.图2为图1一种结构示意图;

20.图3为图1另一种结构示意图;

21.图4为图1另一种结构示意图;

22.图5为图1另一种结构示意图;

23.图中:1、管状件,101、条形槽,1011、延伸部,1012、第一卡台,1013、定位槽,1014、第二卡台,2、底板,201、坡面,3、输煤通道,4、螺栓组件。

具体实施方式

24.以下实施例未做具体说明的部分均为现有技术,比如煤流承载板,煤流非承载板,均为本领域技术人员所知悉的技术。

25.实施例1

26.一种耐冲刷防堵落煤管,如图1、2、3、4、5所示,用于倾斜状态下煤炭依靠自重的转运,即在煤炭转运过程中,煤炭在自身重力作用下沿落煤管滑入下方转运管道,实现煤炭的转运,耐冲刷防堵落煤管包括有条形槽101的管状件1和弧形底板2,弧形底板2位于条形槽101内,并围成封闭的输煤通道3,其中弧形底板2为煤流承载板,管状件1为煤流非承载板。底板2的厚度小于管状件1的厚度,且底板2具有弹性,底板2受力发生弹性形变,当作用力消失时,底板2恢复原始状态。随着煤炭的持续转运,由于煤炭转运过程中为非均匀转运,即瞬时的煤炭自身重力不同,在煤炭的自身重力的持续作用下,使底板2产生连续的振动,将底板2上的煤炭及时振落,防止煤炭吸附在底板2进而堵塞落煤管。而且一旦煤炭粘度较大,导致过多煤炭吸附在输煤通道3上,此时可通过敲击底板2,使吸附在输煤通道3上的煤炭脱

落,防止输煤通道3堵塞。

27.实施例2

28.本实施例是在实施例1的基础上所做的一种改进方案,其主体结构与实施例1相同,改进点在于:如图2所示,所述管状件1为圆形管,且输煤通道3断面为圆形,用于煤炭的输送。所述条形槽101的侧壁上均设置具有延伸部1011的第一卡台1012,底板2的侧端和第一卡台1012相匹配,并围设成断面为圆形的输煤通道3,其中第一卡台1012位于条形槽101的内侧壁或外侧壁上,其中为了防止底板2从第一卡台1012上脱落,底板2和延伸部1011通过螺栓组件4固定连接,螺栓组件4的数量采用若干个,若干个沿条形槽101的轴线方向均匀分布。

29.为了防止底板2和管状件1安装过程中出现凸台结构,防止煤炭输送过程中吸附在所述凸台上,底板2的内圆弧和管状件1的内圆弧组成同心圆,且螺栓组件4的螺头为弧形,并在直接相连接的底板2或延伸部1011上开设有用于容纳螺栓组件4的螺头的沉头孔。使用过程中,如果随着煤炭内瞬时流速过高或者煤炭的粘度较大,导致煤炭仍吸附在输煤通道3,工作人员发现底板2的振动幅度过大或者过小时,判断输煤通道3内出现堵料,通过敲击底板2将吸附在输煤通道3内的煤炭振落,防止煤炭堵塞输煤通道3,进而保证耐冲刷防堵落煤管的送煤效率。

30.实施例3

31.本实施例是在实施例2的基础上所做的一种改进方案,其主体结构与实施例2相同,改进点在于:如图3所示,所述条形槽101的侧壁上均开设有定位槽1013,定位槽1013为凹槽,底板2的两侧分别卡入定位槽1013内,并通过螺栓组件4将底板2固定安装在条形槽101上,组成输煤通道3,其防止煤炭吸附在输煤通道3的方式同实施例2。

32.实施例4

33.本实施例是在实施例2的基础上所做的一种改进方案,其主体结构与实施例2相同,改进点在于:如图4所示,底板2的两侧穿过条形槽101和管状件1的上部相贴合,且底板2和管状件1的上部通过螺栓组件4固定连接,其中依托煤炭自重对底板2的连续振动,防止煤炭的吸附方式同实施例2,且底板2的两端均设置有坡面201,且坡面201的底面和管状件1的内壁相接触,坡面201结构可便于煤流沿底板2输送,当底板2被敲击时,坡面201对管状件1内壁形成切削作用,加快坡面201附近煤炭的清理速度。当工作人员发现底板2振幅过小时,敲击底板2,底板2发生弹性形变,将吸附在输煤通道3上的煤炭进行振落清理,由于底板2的两侧端和管状件1的上部固定连接,底板2在弹性形变复原的过程中会再次撞击管状件1内侧壁并形成二次振动,对吸附在输煤通道3上的煤炭实现再次清理,进一步提高对输煤通道3内煤炭的清理效果。

34.实施例5

35.本实施例是在实施例1的基础上所做的一种改进方案,其主体结构与实施例1相同,改进点在于:如图5所示,本实施例中,所述管状件1为方形管,条形槽101的侧壁和管状件1的侧壁形成第二卡台1014,底板2的两侧均与管状件1的侧壁相接触,且通过螺栓组件4相固定,底板2的两侧端均支撑在两个第二卡台1014上,底板2两端均设置有坡面201,且坡面201的底面和管状件1的内壁相接触,对输煤通道3内煤炭的清理方式同实施例4,即底板2在煤炭自身重力作用下形成持续振动,另外在外力敲击作用下,底板2首先发生一次弹性形

变,将吸附在输煤通道3内煤炭振落,当底板2弹性形变复原时撞击第二卡台1014,形成二次振动,提高清理效率,同时坡面201对管状件1内壁形成切削作用,加速坡面201附件的煤炭清理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1