搁板码垛机构的制作方法

1.本实用新型属于养蚕设备技术领域,尤其涉及搁板码垛机构。

背景技术:

2.蚕是丝绸的主要原料来源,在人类经济生活及文化历史上占有重要地位。工厂化养殖,采用蚕框对蚕进行养殖,先将搁板放置在蚕框中,在搁板上放置饲料,再将幼虫放置在搁板上进行养殖。

3.在养殖过程中,需要对搁板进行码垛,采用人工码垛时,工作效率低,劳动强度大,还存在受伤的风险,而采用六轴机器人码垛时,虽然提高了工作效率,减小了操作风险,但成本却会大幅度增加。

技术实现要素:

4.本实用新型目的在于解决现有技术中存在的上述技术问题,提供搁板码垛机构,结构新颖,自动化程度高,省力便捷,分批有序地码垛搁板,无需停机操作,可连续化作业,工作效率高。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.搁板码垛机构,包括:落料框,其特征在于:落料框上设有竖向驱动组件、连杆组件、传动组件、连接轴和支撑舌板,支撑舌板呈对称分布在落料框内,竖向驱动组件连接连杆组件,连杆组件连接连接轴与支撑舌板,竖向驱动组件带动连杆组件运动,连杆组件通过连接轴带动支撑舌板上下转动。该码垛机构结构新颖,自动化程度高,省力便捷,分批有序地码垛搁板,无需停机操作,可连续化作业,工作效率高。

7.进一步,连杆组件包括横向传动杆、v型摆杆、第一支杆和第二支杆,v型摆杆转动连接在横向传动杆的两端,第一支杆转动连接v型摆杆与第二支杆,v型摆杆转动连接在落料框上,连接轴固定连接第二支杆,竖向驱动组件带动横向传动杆升降,横向传动杆带动v型摆杆来回摆动,v型摆杆推拉第一支杆,使得第一支杆带动第二支杆来回转动,第二支杆通过连接轴带动支撑舌板上下摆动,结构简单,传动稳定又可靠,实用性强。

8.进一步,v型摆杆上设有固定销,横向传动杆上对称分布有条形活动槽,固定销位于条形活动槽内,竖向驱动组件带动横向传动杆升降,条形活动槽内壁与固定销碰触,使得横向传动杆通过固定销带动v型摆杆来回摆动,结构简单,传动可靠,装配方便,降低了操作难度;相较于v型摆杆与横向传动杆之间直接采用轴连接方式,增大了v型摆杆的转动范围,使得支撑舌板能够在预设90

°

范围内转动,设计巧妙。

9.进一步,落料框上设有伸缩组件,伸缩组件连接有分隔齿板,分隔齿板位于支撑舌板的上方,伸缩组件带动分隔齿板进出落料框,在此过程中,伸缩组件带动分隔齿板伸入落料框内,搁板从输送线末端落在分隔齿板上,通过相对分布的两块分隔齿板进行支撑,然后伸缩组件带动分隔齿板退出落料框,不再给予支撑,搁板自由落在下方的支撑舌板上,相对分布的两块支撑舌板对其进行支撑,逐块承接、下放搁板,实现搁板逐块堆叠在支撑舌板

上,分隔齿板的设置缓冲了输送线与支撑舌板之间的高度差,从而防止搁板碰撞损坏。

10.进一步,伸缩组件包括横向驱动件和传动件,传动件连接横向驱动件与分隔齿板,横向驱动件设于落料框上,横向驱动件带动传动件来回移动,传动件带动分隔齿板进出落料框,结构简单,传动可靠,易于安装维护。

11.进一步,传动件包括传动板和固定轴,固定轴设于传动板上,固定轴固定连接分隔齿板,传动板连接横向驱动件的输出端,横向驱动件带动传动板来回移动,传动板通过固定轴带动分隔齿板来回移动,结构设计紧凑,减小了占用空间。

12.进一步,横向驱动件包括横向驱动气缸和安装块,横向驱动气缸设于落料框上,安装块连接横向驱动气缸的输出端,安装块固定连接传动板,横向驱动气缸通过安装块带动传动板来回移动,传动板通过固定轴带动分隔齿板来回移动,具有结构简单、轻便、易于安装维护等优点。

13.进一步,落料框的侧面限位通槽,分隔齿板在限位通槽内来回移动,限位通槽对分隔齿板起到竖向限位作用,限制分隔齿板发生竖向窜动,避免分隔齿板偏离预计高度位置而影响了分隔齿板平稳支撑搁板。

14.进一步,落料框上设有限位座,限位座上设有轴套,固定轴穿过轴套,轴套对固定轴起到径向限位作用,提高了固定轴水平移动的平稳性,防止分隔齿板偏离预计高度位置而影响了分隔齿板对上下搁板的分离。

15.进一步,竖向驱动组件包括竖向驱动气缸和推板,竖向驱动气缸设于落料框上,推板连接竖向驱动气缸的输出端,推板连接横向传动杆,竖向驱动气缸带动推板做伸缩直线运动,推板带动横向传动杆做升降运动,从而带动连杆组件运动,具有结构简单、轻便、易于安装维护等优点。

16.进一步,落料框上设有固定板和安装基座,固定板上设有固定座,支撑舌板转动连接在固定座之间,连接轴的一端穿过安装基座,提高了支撑舌板、连接轴的安装可靠性,转动顺畅,不容易失稳。

17.进一步,竖向驱动组件、连杆组件、连接轴、支撑舌板均纵向设置有至少两个,收到外部控制指令后,竖向驱动组件通过连杆组件带动连接轴转动,连接轴带动支撑舌板向下转动,第一层的支撑舌板不再给予搁板堆支撑,搁板堆自由落在处于水平状态的第二层的支撑舌板上,起到临时放置的作用,然后控制第二层的支撑舌板向下转动,使搁板堆自由落到下一层的支撑舌板上,直至落在落料框下方的输送线上,逐层缓冲,缓冲了落料框与输送线之间存在过大的高度差而导致搁板直接落在输送线上出现损坏或反弹脱离输送线。

18.本实用新型由于采用了上述技术方案,具有以下有益效果:

19.本实用新型从上往下对搁板进行分批堆叠,使搁板堆有序地落到输送线上,由输送线进行分批送料工序,自动化程度高,省力便捷,降低了人工劳动强度,使用方便。

20.初始状态时,各层的支撑舌板均处于水平状态,分隔齿板伸入落料框内,搁板从输送线末端落在分隔齿板上,通过相对分布的两块分隔齿板进行支撑,平稳放置;收到外部控制指令后,横向驱动件通过传动件带动分隔齿板退出落料框,不再给予支撑,搁板自由落在下方的支撑舌板上,相对分布的两块支撑舌板对其进行支撑,通过分隔齿板逐块承接、下放搁板,实现搁板逐块堆叠在支撑舌板上,分隔齿板的设置缓冲了输送线与支撑舌板之间的高度差,从而防止搁板碰撞损坏。

21.当第一层支撑舌板上的搁板堆叠到一定数量后,对应的竖向驱动组件通过连杆组件带动连接轴转动,连接轴带动支撑舌板向下转动,不再给予搁板堆支撑,搁板堆自由落在处于水平状态的第二层的支撑舌板上,起到临时放置的作用,第二层的支撑舌板向下转动,使搁板堆自由落到下一层的支撑舌板上,直至落在落料框下方的输送线上,各层的支撑舌板卸料后向上转动恢复到水平初始状态,等待下一搁板堆下落,实现逐层缓冲,缓冲了落料框与输送线之间存在过大的高度差而导致搁板直接落在输送线上出现损坏或反弹脱离输送线。

附图说明

22.下面结合附图对本实用新型作进一步说明:

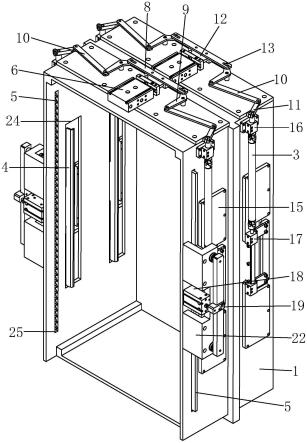

23.图1为本实用新型搁板码垛机构的结构示意图;

24.图2为本实用新型中连杆组件和竖向驱动组件、连接轴连接的结构示意图;

25.图3为本实用新型中落料框的结构示意图;

26.图4为本实用新型中分隔齿板和支撑舌板的位置关系示意图;

27.图5为本实用新型中竖向驱动组件和支撑舌板连接的结构示意图;

28.图6为本实用新型中传动件和分隔齿板连接的结构示意图。

29.图中:1-落料框;2-连杆组件;3-连接轴;4-支撑舌板;5-分隔齿板;6-竖向驱动气缸;7-推板;8-横向传动杆;9-v型摆杆;10-第一支杆;11-第二支杆;12-固定块;13-固定销;14-条形活动槽;15-固定板;16-安装基座;17-固定座;18-横向驱动气缸;19-安装块;20-传动板;21-固定轴;22-限位座;23-轴套;24-固定通槽;25-限位通槽。

具体实施方式

30.如图1至图6所示,为本实用新型搁板码垛机构,包括落料框1,落料框1的侧面设有竖向驱动组件、连杆组件2、伸缩组件、连接轴3、支撑舌板4和分隔齿板5,支撑舌板4、分隔齿板5均呈对称分布在落料框1内,分隔齿板5位于支撑舌板4的上方,支撑舌板4固定连接连接轴3的一端。

31.如图1、2、5所示,竖向驱动组件包括竖向驱动气缸6和推板7,竖向驱动气缸6固定在落料框1上,推板7连接竖向驱动气缸6的输出端,具有结构简单、轻便、易于安装维护等优点;连杆组件2包括横向传动杆8、v型摆杆9、第一支杆10和第二支杆11,v型摆杆9转动连接在横向传动杆8的两端,第一支杆10转动连接v型摆杆9与第二支杆11,v型摆杆9的转折处转动连接在落料框1上,连接轴3固定连接第二支杆11,推板7固定连接横向传动杆8上的固定块12。

32.竖向驱动气缸6带动推板7做伸缩直线运动,推板7通过固定块12带动横向传动杆8做升降运动,由于v型摆杆9受限连接在落料框1上,使得横向传动杆8带动v型摆杆9来回摆动,v型摆杆9推拉第一支杆10,使得第一支杆10带动第二支杆11来回转动,第二支杆11通过连接轴3带动支撑舌板4上下摆动,结构简单,传动稳定又可靠,实用性强。

33.如图5所示,v型摆杆9上设有固定销13,横向传动杆8上对称分布有条形活动槽14,固定销13位于条形活动槽14内,在横向传动杆8的升降过程中,条形活动槽14内壁与固定销13碰触,使得横向传动杆8通过固定销13带动v型摆杆9来回摆动,结构简单,传动可靠,装配

方便,降低了操作难度;相较于v型摆杆9与横向传动杆8之间直接采用轴连接方式,增大了v型摆杆9的转动范围,使得支撑舌板4能够在预设90

°

范围内转动,设计巧妙。

34.如图2、4所示,落料框1上设有固定板15和安装基座16,固定板15上设有固定座17,支撑舌板4转动连接在固定座17之间,连接轴3的一端穿过安装基座16,提高了支撑舌板4、连接轴3的安装可靠性,转动顺畅,不容易失稳。

35.如图4所示,伸缩组件包括横向驱动件和传动件,横向驱动件包括横向驱动气缸18和安装块19,横向驱动气缸18固定在落料框1上,安装块19连接横向驱动气缸18的输出端,具有结构简单、轻便、易于安装维护等优点。

36.如图6所示,传动件包括传动板20和固定轴21,固定轴21设于传动板20上,结构设计紧凑,减小了占用空间,安装块19固定连接传动板20,固定轴21固定连接分隔齿板5。

37.横向驱动气缸18通过安装块19带动传动板20来回移动,传动板20通过固定轴21带动分隔齿板5来回移动,在此过程中,分隔齿板5伸入落料框内,搁板从输送线末端落在分隔齿板5上,通过相对分布的两块分隔齿板5进行支撑,然后横向驱动件带动分隔齿板5退出落料框1,不再给予支撑,搁板自由落在下方的支撑舌板4上,相对分布的两块支撑舌板4对其进行支撑,逐块承接、下放搁板,实现搁板逐块堆叠在支撑舌板4上,分隔齿板5的设置缓冲了输送线与支撑舌板4之间的高度差,从而防止搁板碰撞损坏。

38.如图4、5所示,支撑舌板4的外转角处设有圆弧过渡面,取消棱角、尖角设计,避免支撑舌板4在向上回转的过程中对搁板造成碰撞损伤,从而保护了搁板。

39.如图6所示,落料框1上设有限位座22,限位座22上设有轴套23,固定轴21穿过轴套23,轴套23对固定轴21起到径向限位作用,提高了固定轴21水平移动的平稳性。

40.如图1、2所示,落料框1的侧面设有固定通槽24和限位通槽25,支撑舌板4位于固定通槽24内,固定通槽24为支撑舌板4提供了上下翻转活动空间,分隔齿板5在限位通槽25内来回移动,限位通槽25对分隔齿板5起到竖向限位作用,限制分隔齿板5发生竖向窜动,配合轴套23的径向限位作用,双重限位,避免分隔齿板5偏离预计高度位置而影响了分隔齿板5平稳支撑搁板。

41.竖向驱动组件、连杆组件2、连接轴3、支撑舌板4均纵向设置有至少两个,收到外部控制指令后,竖向驱动组件通过连杆组件2带动连接轴3转动,连接轴3带动支撑舌板4向下转动,第一层的支撑舌板4不再给予搁板堆支撑,搁板堆自由落在处于水平状态的第二层的支撑舌板4上,起到临时放置的作用,然后控制第二层的支撑舌板4向下转动,使搁板堆自由落到下一层的支撑舌板4上,直至落在落料框1下方的输送线上,逐层缓冲,缓冲了落料框1与输送线之间存在过大的高度差而导致搁板直接落在输送线上出现损坏或反弹脱离输送线。

42.码垛过程:初始状态时,各层的支撑舌板4均处于水平状态,分隔齿板5伸入落料框1内,搁板从输送线末端落在分隔齿板5上,通过相对分布的两块分隔齿板5进行支撑,平稳放置;收到外部控制指令后,横向驱动件通过传动件带动分隔齿板5退出落料框1,不再给予支撑,搁板自由落在下方的支撑舌板4上,相对分布的两块支撑舌板4对其进行支撑,通过分隔齿板5逐块承接、下放搁板,实现搁板逐块堆叠在支撑舌板4上,分隔齿板5的设置缓冲了输送线与支撑舌板4之间的高度差,从而防止搁板碰撞损坏;当第一层支撑舌板4上的搁板堆叠到一定数量后,对应的竖向驱动组件通过连杆组件2带动连接轴3转动,连接轴3带动支

撑舌板4向下转动,不再给予搁板堆支撑,搁板堆自由落在处于水平状态的第二层的支撑舌板4上,起到临时放置的作用,第二层的支撑舌板4向下转动,使搁板堆自由落到下一层的支撑舌板4上,直至落在落料框1下方的输送线上,各层的支撑舌板4卸料后向上转动恢复到水平初始状态,等待下一搁板堆下落,实现逐层缓冲,缓冲了落料框1与输送线之间存在过大的高度差而导致搁板直接落在输送线上出现损坏或反弹脱离输送线。

43.本实用新型从上往下对搁板进行分批堆叠,使搁板堆有序地落到输送线上,由输送线进行分批送料工序,自动化程度高,省力便捷,降低了人工劳动强度,使用方便。

44.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1