一种附着热障涂层的高温熔盐储罐

1.本实用新型涉及储能型太阳能光热装置领域,具体是一种附着热障涂层的高温熔盐储罐。

背景技术:

2.太阳能光热发电技术(concentrating solar power,csp)是一种应用前景广阔的能源利用方式,截止2021年底,全球已有142个光热项目并网发电,累计装机容量约6.8gw。目前,我国已有8座商业化光热电站成功并网发电,且拟建的熔盐储能型csp项目已超过2.16gw。值得注意的是,由于云层遮挡引起太阳辐射能时空间歇不稳定、以及昼夜循环引起发电与用电周期不匹配的运行特点致使csp系统急需解决储热问题,以提高整个系统的稳定性与连续性,使得电站在无法接收太阳能资源的情况下仍能继续满足发电的需求。

3.目前,储能型光热电站均采用双罐(高温罐、低温罐)熔盐储热方式,以应用前景最为广阔的塔式csp系统为例具体来说,储热时,从吸热器过来的565℃热态熔盐被泵送至高温罐体内。放热时,热态熔盐再进入蒸汽发生器释放热量,推动汽轮机做功并发电。然后,温度降低至290℃的冷态熔盐再回到低温罐,待光照充足的时候再进入吸热器被加热至高温状态,以此循环往复,可满足24h不间断发电的需求。

4.然而,对于高温熔盐储罐而言,其在长周期、多循环、高温度的运行过程中仍面临如下问题:(1)目前运行温度565℃的高温储罐常选用造价高昂的347h不锈钢作为罐体材料,其蠕变温度为538℃。储热时,在565℃高温熔盐的长周期作用下,不锈钢罐体壁面极易产生缓慢塑性变形的不可逆蠕变损伤,给罐体的运行造成安全隐患。(2)储-放热过程中,罐体内会留存液位高度不低于1m的高温熔盐,使得罐体底板与最下方的壁板始终处于高温蠕变状态,进一步增加了储罐失效的风险。(3)csp电站中的储罐均为立式圆筒形钢制焊接结构,壁板与底板连接的大角焊缝位置易产生应力集中。特别地,较高的壁面温度梯度会进一步提升角焊缝位置的应力水平,使得焊缝结构产生应力塑性损伤;在长周期的储-放热循环中,动态的应力塑性损伤累积易致使罐体壁面产生低周或高周的疲劳失效现象。(4)高温蠕变与应力疲劳的协同作用会加快高温熔盐储罐的断裂失效速率,极易造成熔盐泄露。例如,美国crescent dunes与西班牙gemasolar塔式电站的高温储罐在2016年与2017年均产生了蠕变与疲劳导致的熔盐泄露事故,并造成了上百万美元的经济损失。特别地,随着低成本、高效率的耦合超临界二氧化碳布雷顿循环的第四代csp技术的不断发展,熔盐介质的工作温度将达到700℃左右。基于此,面对成本高昂的罐体材料、不断升高的熔盐运行温度,如何能够在满足储-放热能力的前提下有效降低储罐壁面的温度水平,以改善壁面由高温带来的蠕变与疲劳损伤现象,从而提高整个系统运行的安全性能,已成为csp系统亟待解决的问题之一。

技术实现要素:

5.本实用新型为了减少罐材的高温蠕变时间、进而削弱高温蠕变损伤对储罐安全性

能的影响,提供了一种附着热障涂层的高温熔盐储罐。

6.本实用新型是通过以下技术方案实现的:一种附着热障涂层的高温熔盐储罐,包括罐顶、罐壁以及罐底,

7.所述罐壁由内向外依次包括第一陶瓷层、第一粘结剂层、第一碳钢层以及保温层;

8.所述罐底由上至下依次包括第二陶瓷层、第二粘结剂层、第二碳钢层、砂砾层、第一耐火砖层、泡沫玻璃层以及耐热混凝土层,所述泡沫玻璃层位于罐底中部,位于泡沫玻璃层外围环向设置有第二耐火砖层,所述第二耐火砖层位于第一耐火砖层以及耐热混凝土层之间。

9.作为本实用新型技术方案的进一步改进,所述第二陶瓷层的外缘延伸至第一陶瓷层下表面。

10.作为本实用新型技术方案的进一步改进,所述第二碳钢层的外缘与保温层的外壁齐平,且第二碳钢层与第一碳钢层之间焊接连接。

11.作为本实用新型技术方案的进一步改进,所述第一碳钢层包括由上而下依次设置的上环板以及下环板,所述上环板和下环板的内壁齐平,且下环板的厚度大于上环板的厚度。

12.作为本实用新型技术方案的进一步改进,所述第二碳钢层包括由内向外依次设置的内环板以及外环板,所述内环板和外环板的上表面齐平,且外环板的厚度大于内环板的厚度。

13.作为本实用新型技术方案的进一步改进,所述耐热混凝土层内设置有冷却风管。

14.作为本实用新型技术方案的进一步改进,所述砂砾层、第一耐火砖层、第二耐火砖层以及耐热混凝土层的外缘均延伸至罐壁外围。

15.作为本实用新型技术方案的进一步改进,所述上环板和下环板之间焊接连接。

16.作为本实用新型技术方案的进一步改进,所述内环板和外环板之间焊接连接。

17.作为本实用新型技术方案的进一步改进,所述罐顶包括拱顶以及支架,所述拱顶通过支架支撑于罐壁顶部,支架与第一碳钢层之间通过角钢焊接连接。

18.本实用新型所述的附着热障涂层的高温熔盐储罐,与现有技术相比,具有如下有益效果:

19.1、本实用新型利用粘结剂层将陶瓷层粘结到第一碳钢层与第二碳钢层内表面,熔盐在储-放热过程中不会使罐壁产生较大的温度梯度,进而削弱高温蠕变与峰值应力造成损伤的程度,提升储罐的服役寿命。

20.2、本实用新型在罐壁内壁附着陶瓷层,在运行过程中能有效将罐体与熔盐流体隔离,通过降低壁面温度水平以达到保温隔热效果,使运行热效率更高。通过降低壁面温度以削弱大角焊缝的峰值应力水平,进而降低应力塑性损伤对储罐安全性能的影响。

21.3、本实用新型在罐壁内壁附着陶瓷层,能够降低罐壁温度,会降低罐体的抗高温蠕变性能、抗应力损伤性能与抗熔盐腐蚀性能的要求,增大罐体的选材范围,减少初投资费用。

22.4、本实用新型中所述陶瓷层目前已广泛使用于航空发动机热端部件上,在降温隔热方面已取得不俗的效果,故本实用新型具有良好的应用前景,是一种可实现在复杂苛刻环境下延长罐体服役寿命的一种热防护技术。

23.5、本实用新型所提供的罐底基础结构,既满足了储罐的承重要求,又减少了系统的热量损失。

附图说明

24.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本实用新型所述的附着热障涂层的高温熔盐储罐的罐顶和罐壁的连接示意图(图中未画保温层)。

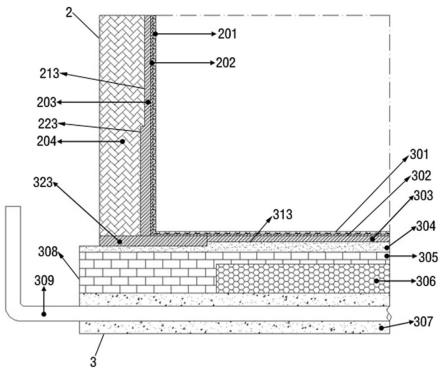

26.图2为所述罐壁和罐底的连接示意图。

27.图中:1-罐顶,101-拱顶,102-支架,103-角钢,2-罐壁,201-第一陶瓷层,202-第一粘结剂层,203-第一碳钢层,204-保温层,213-上环板,223-下环板,3-罐底,301-第二陶瓷层,302-第二粘结剂层,303-第二碳钢层,304-砂砾层,305-第一耐火砖层,306-泡沫玻璃层,307-耐热混凝土层,308-第二耐火砖层,309-冷却风管,313-内环板,323-外环板。

具体实施方式

28.下面对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在本实用新型的描述中,需要说明的是,术语

ꢀ“

第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.本实用新型提供了一种附着热障涂层的高温熔盐储罐的具体实施例,包括罐顶1、罐壁2以及罐底3,

32.所述罐壁2由内向外依次包括第一陶瓷层201、第一粘结剂层202、第一碳钢层203以及保温层204;

33.所述罐底3由上至下依次包括第二陶瓷层301、第二粘结剂层302、第二碳钢层303、砂砾层304、第一耐火砖层305、泡沫玻璃层306以及耐热混凝土层307,所述泡沫玻璃层306位于罐底3中部,位于泡沫玻璃层306外围环向设置有第二耐火砖层308,所述第二耐火砖层308位于第一耐火砖层305以及耐热混凝土层307之间。

34.本实施例采用第一粘结剂层202将第一陶瓷层201附着于第一碳钢层203表面,采用第二粘结剂层302将第二陶瓷层301附着于第二碳钢层303表面,所采用的碳钢层为耐热、耐熔盐腐蚀、造价低廉的碳钢材质(a516gr.70材料的蠕变温度为343℃)。所述陶瓷层以氧

化锆陶瓷为例,150μm厚的氧化锆陶瓷可实现约170k的降温效果。同时,氧化锆陶瓷层占据空间很小,不会影响罐体的储、放热能力,且化学性质稳定,具有较好的抗高温腐蚀性能,不易于与高温熔盐发生反应。在本实施例中,以氧化锆陶瓷为例,所述第一陶瓷层201和第二陶瓷层301的厚度为250-350μm。

35.具体实施时,所述粘结剂层采用的粘结剂可采用nicraly材料、fecraly材料、cocraly材料、nicocraly材料或ptal材料。

36.具体应用时,将第一粘结剂层202涂抹于第一碳钢层203内表面,将第二粘结剂层302涂抹于第二碳钢层303的内表面,然后将低热导率、耐高温、抗腐蚀的第一陶瓷层201喷涂在第一粘结剂层202内表面,将第二陶瓷层301喷涂在第二粘结剂层302内表面,粘结剂层与陶瓷层共同形成罐体的热障涂层。将罐壁2和罐底3与高温熔融盐隔离,有效降低罐体的温度,改善罐体的抗高温蠕变损伤性能与抗应力塑性损伤性能,以提高熔盐储罐的服役寿命。保温层204为最外层,将第一碳钢层203包覆,以降低罐体的热损失。热障涂层要将整个罐壁2与罐底3的内表面覆盖,且还可通过增加角焊缝连接处热障涂层的厚度,以进一步降低由高温导致的较高峰值应力。

37.如图2所示,所述第二陶瓷层301的外缘延伸至第一陶瓷层201下表面。

38.本实施例中,所述第二碳钢层303的外缘与保温层204的外壁齐平,且第二碳钢层303与第一碳钢层203之间焊接连接。

39.如图2所示,所述第一碳钢层203包括由上而下依次设置的上环板213以及下环板223,所述上环板213和下环板223的内壁齐平,且下环板223的厚度大于上环板213的厚度。所述下环板223的厚度大于上环板213的厚度,能够提升第一碳钢层203的支撑强度。优选的,所述上环板213和下环板223之间焊接连接。

40.如图2所示,所述第二碳钢层303包括由内向外依次设置的内环板313以及外环板323,所述内环板313和外环板323的上表面齐平,且外环板323的厚度大于内环板313的厚度。所述外环板323的厚度大于内环板313的厚度,能够提升第二碳钢层303对罐壁2的支撑强度。进一步的,为了便于第二碳钢层303的施工安装,所述内环板313和外环板323之间焊接连接。

41.具体实施时,所述耐热混凝土层307内设置有冷却风管309。设置冷却风管309的目的在于保证地基温度控制在75℃左右。

42.具体应用时,为了提升罐底3的支撑强度,所述砂砾层304、第一耐火砖层305、第二耐火砖层308以及耐热混凝土层307的外缘均延伸至罐壁2外围。

43.除了氧化锆陶瓷层,所述第一陶瓷层201和/或第二陶瓷层301还可采用钙钛矿陶瓷层、烧绿石陶瓷层、萤石陶瓷层或磁铅石陶瓷层。

44.另外,所述保温层204是采用硅酸铝岩棉制成的。本实施例中,耐热混凝土层307采用的是c30混凝土。

45.在本实施例中,所述罐顶1包括拱顶101以及支架102,所述拱顶101通过支架102支撑于罐壁2顶部,支架102与第一碳钢层203之间通过角钢103焊接连接。具体的,角钢103的其中一边与支架102焊接连接,角钢103的另外一边与第一碳钢层203焊接连接。

46.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当

理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1