一种固体防腐剂分装装置的制作方法

1.本实用新型涉及一种固体防腐剂分装装置,属于防腐剂包装技术领域。

背景技术:

2.防腐剂是指天然或合成的化学成分,用于加入食品、药品、颜料、生物标本等,以延迟微生物生长或化学变化引起的腐败。

3.在防腐剂的批量生产过程中,需要对防腐剂进行分装,而在分装过程中,传统的自动分装设备在对包装桶进行分装时,分装设备下料口的直径要小于包装桶开口的直径,防腐剂在下料过程中易出现扬尘污染,尤其是粉末状的防腐剂,易导致分装环境恶劣;另外,难以实现对多个包装桶的同步分装,普遍存在分装效率有待提升的问题。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.本实用新型针对背景技术中的不足,提供一种固体防腐剂分装装置,可以解决分装过程出现的扬尘问题,确保分装环境的洁净,且实现对多个包装桶的同步分装,显著提高分装效率。

6.为解决以上技术问题,本实用新型采用以下技术方案:

7.一种固体防腐剂分装装置,包括分装箱,分装箱安装在支撑框架的内部, 分装箱顶部与第一气缸相连接,第一气缸固接于支撑框架顶部;

8.所述分装箱内腔中固定安装有弧状的隔板,隔板将分装箱内腔隔为上部的匀料腔室和下部的分装腔室,隔板上设有多个呈等间距设置的漏料孔;所述匀料腔室内部有水平设置的匀料螺杆;

9.所述分装腔室内部有水平设置的主轴,主轴通过锥齿轮组与下料螺杆相连接,所述下料螺杆穿设在下料管内,下料管的数量为多个,多个下料管呈等间距设置;所述下料管主体上分别套设有罩体,罩体与下料管滑动连接。

10.一种优化方案,所述分装箱的两端分别通过支座与第一滑块固定连接,第一滑块与直线滑轨滑动连接;所述直线滑轨沿竖直方向固接于支撑框架的内壁上。

11.进一步地,所述分装箱的顶部通过波纹管与储料箱底部相连通,储料箱固接于支撑框架顶部。

12.进一步地,所述匀料螺杆上设有正向螺旋叶片和反向螺旋叶片;匀料螺杆的两端与分装箱箱壁转动连接,其中匀料螺杆一端的轴头与电机相连接。

13.进一步地,所述主轴的两端与分装箱箱壁转动连接,其中主轴一端的轴头与电机相连接。

14.进一步地,所述下料管沿竖直方向固接于分装箱的底部,下料管与分装腔室内腔相连通。

15.进一步地,所述罩体固接于升降杆的底部,升降杆沿水平方向设置,升降杆的两端

均与第二滑块固定连接;所述第二滑块与直线滑轨滑动连接。

16.进一步地,所述第二滑块与第二气缸活塞杆的头部相连接,第二气缸朝上设置且与支撑框架内壁固定连接。

17.进一步地,所述下料管的下方设有沿水平方向设置的输送带。

18.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

19.本实用新型中储料箱内的防腐剂物料进入分装箱的匀料腔室内,匀料螺杆将匀料腔室中部的物料向两侧匀料,物料通过隔板上的漏料孔进入分装腔室内,电机驱动主轴,主轴通过锥齿轮组带动多个下料螺杆旋转,同步对多个包装桶进行下料分装,显著提高分装效率,随着包装桶内物料的增多,下料管在第一气缸的作用下逐步提升,以减少扬尘;另外分装时第二气缸驱动罩体下降,使罩体罩设在包装桶的开口处,进一步避免分装过程出现扬尘。

20.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

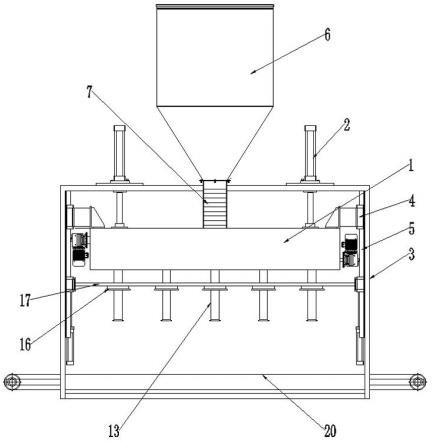

21.图1是本实用新型的结构示意图;

22.图2是本实用新型的内部结构示意图;

23.图3是图2中m处的放大图;

24.图4是分装箱的结构剖视图。

25.图中,1-分装箱,2-第一气缸,3-支撑框架,4-第一滑块,5-直线滑轨,6-储料箱,7-波纹管,8-隔板,9-匀料腔室,10-分装腔室,11-匀料螺杆,12-主轴,13-下料管,14-下料螺杆,15-锥齿轮组,16-罩体,17-升降杆,18-第二滑块,19-第二气缸,20-输送带。

具体实施方式

26.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

27.如图1-图4共同所示,本实用新型提供一种固体防腐剂分装装置,包括分装箱1,分装箱1安装在支撑框架3的内部,分装箱1的顶部与第一气缸2相连接,第一气缸2固接于支撑框架3顶部,第一气缸2的伸缩驱动分装箱1沿竖直方向升降运动。

28.所述分装箱1的两端分别通过支座与第一滑块4固定连接,第一滑块4与直线滑轨5滑动连接;所述直线滑轨5沿竖直方向固接于支撑框架3的内壁上;通过第一滑块4与直线滑轨5的配合确保分装箱1升降过程的直线度以及稳定性。

29.所述分装箱1的顶部通过波纹管7与储料箱6底部相连通,储料箱6固接于支撑框架3顶部,储料箱6用于储存待分装的防腐剂。

30.所述分装箱1内腔中固定安装有弧状的隔板8,隔板8将分装箱1内腔隔为上部的匀料腔室9和下部的分装腔室10;所述隔板8上设有多个呈等间距设置的漏料孔,匀料腔室9内的物料通过漏料孔进入分装腔室10内。

31.所述匀料腔室9内部有水平设置的匀料螺杆11,匀料螺杆11上设有正向螺旋叶片和反向螺旋叶片,正向螺旋叶片和反向螺旋叶片用于将匀料腔室9中部的物料向两侧匀料;匀料螺杆11的两端与分装箱1箱壁转动连接,其中匀料螺杆11一端的轴头与电机相连接,电

机为匀料螺杆11的旋转提供动力。

32.所述分装腔室10内部有水平设置的主轴12,主轴12的两端与分装箱1箱壁转动连接,其中主轴12一端的轴头与电机相连接,电机为主轴12的旋转提供动力。

33.所述主轴12通过锥齿轮组15与下料螺杆14相连接,所述下料螺杆14穿设在下料管13内;所述下料管13沿竖直方向固接于分装箱1的底部,下料管13与分装腔室10内腔相连通。

34.所述下料管13的数量为多个,多个下料管13呈等间距设置,可同步对多个包装桶进行下料分装。

35.所述下料管13的主体上分别套设有罩体16,罩体16与下料管13滑动连接;所述罩体16固接于升降杆17的底部,升降杆17沿水平方向设置,升降杆17的两端均与第二滑块18固定连接;所述第二滑块18与直线滑轨5滑动连接。

36.所述第二滑块18与第二气缸19活塞杆的头部相连接,第二气缸19朝上设置且与支撑框架3内壁固定连接;第二气缸19为罩体16的升降提供动力,罩体16罩设在包装桶的开口处,避免分装过程中出现扬尘。

37.所述下料管13的下方设有沿水平方向设置的输送带20,输送带20用于防腐剂包装桶的输送。

38.本实用新型的具体工作原理:

39.输送带20将多个防腐剂包装桶输送至下料管13下方,下料管13与包装桶一一对应设置,第一气缸2伸出将下料管13伸进包装桶内部;与此同时储料箱6内的防腐剂物料通过波纹管7进入分装箱1的匀料腔室9内,匀料螺杆11上的正向螺旋叶片和反向螺旋叶片将匀料腔室9中部的物料向两侧匀料,物料通过隔板8上的漏料孔进入分装腔室10内,电机驱动主轴12,主轴12通过锥齿轮组15带动多个下料螺杆14旋转,同步对多个包装桶进行下料分装,随着包装桶内物料的增多,下料管13在第一气缸2的作用下逐步提升,以减少扬尘;另外分装时第二气缸19驱动罩体16下降,使罩体16罩设在包装桶的开口处,进一步避免分装过程出现扬尘。

40.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1