一种铅酸蓄电池生产用排列装置的制作方法

1.本实用新型涉及到一种电池生产技术领域,具体涉及到一种铅酸蓄电池生产用排列装置。

背景技术:

2.电池插槽机将极群插入到电池壳内后排出,半成品电池从电池插槽机中单排排出,但是,后续对半成品电池内的极群进行到位挤压的极群挤压机,以及对半成品电池极群的极耳进行切割的切铣机一次可以对四块半成品电池进行处理,因此为了能够使得从插槽机中排出的半成品电池能够适用于极群挤压机和切铣机,需要对半成品电池进行从新排列,为了解决上述问题,需要一种铅酸蓄电池生产用排列装置。

技术实现要素:

3.本实用新型所要解决的技术问题在于一种能够自动对半成品电池进行重新排列,进而使得本成品电池能够适用于极群挤压机和切铣机的铅酸蓄电池生产用排列装置。

4.为了实现上述目的,本实用新型提供的技术方案是:

5.一种铅酸蓄电池生产用排列装置,包括传送板链,传送板链上方左侧设置有两个前后对称的控制装置,控制装置与第一支架固定连接,第一支架固定在传送板链的机架上,控制装置右侧的传送板链上方设置有推动装置,推动装置右侧的传送板链上方设置有四通道架,四通道架前后两侧的通道分别与控制装置对应,四通道架右侧的传送板链上方设置有阻挡装置。

6.具体的,所述控制装置包括两个前后对称设置的支板,支板上端与第一支架固定连接,其中一个支板上端固定有第一传感器和第二传感器,第一传感器位于第二传感器左侧,另一个支板上开设有凹槽,凹槽内滑动设置有夹板,开设有凹槽的支板上固定有第一伸缩缸,第一伸缩缸的伸缩杆与夹板固定连接,夹板允许对两支板之间的半成品电池进行夹持。

7.具体的,所述推动装置包括两个前后对称设置的第二伸缩缸,第二伸缩缸的伸缩杆上固定有推板,两推板相对设置,第二伸缩缸通过推板允许对传送板链上的半成品电池向传送板链中心方向推动设定距离,传送板链的机架上固定有与第二伸缩缸对应的第三传感器。

8.具体的,所述四通道架包括固定在传送板链机架上的第二支架,第二支架内固定有五个平行设置的限位板,五个限位板组成四个独立的通道,限位板左端为尖端。

9.具体的,所述阻挡装置包括固定在传送板链机架上的固定架,固定架上固定有多个竖直的第三伸缩缸,第三伸缩缸的伸缩杆通过隔板固定连接,隔板左端固定有与通道对应的第四传感器。

10.具体的,所述第四传感器、第三传感器、第二传感器和第一传感器均为光电传感器,第四传感器、第三传感器、第二传感器、第一传感器、第一伸缩缸、第二伸缩缸和第三伸

缩缸与plc控制器电性连接。

11.与现有技术相比,本实用新型的有益效果为:

12.本实用新型,能够将两排半成品电池自动排列形成四排,自动化程度高,能够提高铅酸蓄电池的生产效率,半成品电池能够被排列整齐,方便进入到极群挤压机和切铣机内对半成品电池进行加工。

附图说明

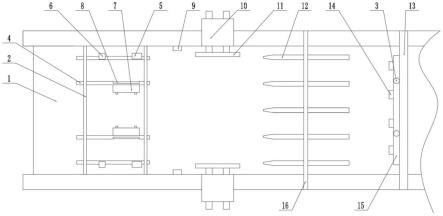

13.图1为本实用新型的俯视图。

14.图2为阻挡装置的侧视图。

15.附图中的零部件名称为:

16.1传送板链2第一支架3第三伸缩缸4支板5第二传感器

17.6第一传感器7第一伸缩缸8夹板9第三传感器10第二伸缩缸

18.11推板12限位板13固定架14第四传感器15隔板16第二支架。

具体实施方式

19.如图1-2所示,一种铅酸蓄电池生产用排列装置,包括传送板链1,传送板链1上方左侧设置有两个前后对称的控制装置,控制装置与第一支架2固定连接,第一支架2固定在传送板链1的机架上,控制装置右侧的传送板链1上方设置有推动装置,推动装置右侧的传送板链1上方设置有四通道架,四通道架前后两侧的通道分别与控制装置对应,四通道架右侧的传送板链1上方设置有阻挡装置。

20.所述控制装置包括两个前后对称设置的支板4,支板4上端与第一支架2固定连接,其中一个支板4上端固定有第一传感器6和第二传感器5,第一传感器6位于第二传感器5左侧,另一个支板4上开设有凹槽,凹槽内滑动设置有夹板8,开设有凹槽的支板4上固定有第一伸缩缸7,第一伸缩缸7的伸缩杆与夹板8固定连接,夹板8允许对两支板4之间的半成品电池进行夹持。

21.所述推动装置包括两个前后对称设置的第二伸缩缸10,第二伸缩缸10的伸缩杆上固定有推板11,两推板11相对设置,第二伸缩缸10通过推板11允许对传送板链1上的半成品电池向传送板链1中心方向推动设定距离,传送板链1的机架上固定有与第二伸缩缸10对应的第三传感器9。

22.所述四通道架包括固定在传送板链1机架上的第二支架16,第二支架16内固定有五个平行设置的限位板12,五个限位板12组成四个独立的通道,限位板12左端为尖端。限位板12左端设置成尖端,方便对半成品电池进行导向,便于半成品电池通过四通道架的通道。

23.所述阻挡装置包括固定在传送板链1机架上的固定架13,固定架13上固定有多个竖直的第三伸缩缸3,第三伸缩缸3的伸缩杆通过隔板15固定连接,隔板15左端固定有与通道对应的第四传感器14。

24.所述第四传感器14、第三传感器9、第二传感器5和第一传感器6均为光电传感器,第四传感器14、第三传感器9、第二传感器5、第一传感器6、第一伸缩缸7、第二伸缩缸10和第三伸缩缸3与plc控制器电性连接。

25.本实用新型工作时,从两台插槽机排出的半成品电池在传送板链1上形成两排向

右侧方向运动,两排本成品电池分别与两控制装置对应,当第一块半成品电池运动至其一侧的控制装置的两支板4之间并被第二传感器5感应到后,第一伸缩缸7启动,第一伸缩缸7带动夹板8动作进而对第一块半成品电池进行夹持,此时,第一块半成品电池不能够继续向右侧方向运动。当第一传感器6感应到其一侧的半成品电池而第三传感器9感应不到其一侧的半成品电池时,第一伸缩缸7的伸缩杆才会带动夹板8还原,否则,第一伸缩缸7的伸缩杆不动作,因此,通过设置第一伸缩缸7的释放半成品电池的条件,使得半成品电池能够在控制装置内聚集,方便控制装置精准的逐一释放半成品电池向右侧方向运动。

26.当第二块半成品电池进入到两支板4之间并与第一块半成品电池接触时,第一传感器6感应到第二块半成品电池,此时,第三传感器9一侧没有半成品电池,plc控制器启动第一伸缩缸7,第一伸缩缸7的伸缩杆还原,第一块半成品电池被释放,第一块半成品电池被释放并继续向右侧方向运动,随着第一块半成品电池继续向右侧运动,当第三传感器9感应到第一块半成品电池后,第二伸缩缸10不动作,且第三传感器9进行计数,两第一块半成品电池随后进入到前后两侧的通道内,限位板12左端为尖端,因此方便半成品电池进入到通道内,进入到通道内的半成品电池被限定在纵向方向上的位置并持续向右侧运动,直到隔板15将其阻挡。在上述过程中,第一块半成品电池被释放后,第二块半成品电池同时向右侧运动,当第二块半成品电池运动至第一块半成品电池被夹持的位置时,第二传感器5感应到第二块半成品电池,第二块半成品电池被夹板8夹持,与此同时,运动的第一块半成品电池被第三传感器9感应到,第一伸缩缸7的伸缩杆不能还原。

27.当第一块半成品电池运动至第三传感器9右侧时,第三传感器9感应不到半成品电池时,第一伸缩缸7的伸缩杆带动夹板8还原,第二块半成品电池被释放,第二块半成品电池被释放后,第三块半成品电池同时向右侧运动,当第三块半成品电池运动至第二块半成品电池被夹持的位置时,第二传感器5感应到第三块半成品电池,第二块半成品电池被夹板8夹持,与此同时,运动的第二块半成品电池被第三传感器9感应到。

28.在第二块半成品电池后续运动过程中,第二块半成品电池被第三传感器9感应到的时间段内,第一伸缩缸7不动作,且第三传感器9进行计数,当第二块半成品电池运动至第三传感器9右侧时,第二伸缩缸10动作,第二伸缩缸10的伸缩杆通过推板11将第二块半成品电池向传送板链1中心方向推动设定距离后还原,此时,两第二块半成品电池分别与四通架的中间的两个通道对应,当两第二块半成品电池与隔板15接触时,两第一块半成品电池和两第二块半成品电池的端部对其,此时四个第四传感器14都感应到其下方的半成品电池,第三伸缩缸3使得隔板15上行,隔板15运动至半成品电池上方后,四排半成品电池向右侧被输送至极群挤压机内进行加工。

29.因此可知,当第二传感器5感应到半成品电池时,夹板8夹持半成品电池,夹板8释放被夹持的半成品电池的条件有两个,一是第一传感器6感应到半成品电池,二是第三传感器9感应不到半成品电池,在连续生产过程中,当第二块半成品电池被夹持的同时,运动的第一块半成品电池被第三传感器9感应到,因此,能够提高第二块半成品电池被夹持的时间,能够拉开第一块半成品和第二块半成品之间的距离,实现逐一的对半成品电池进行释放,防止推板11同时推动其一侧的两块半成品电池向传送板链1中心方向运动,同时,当第三传感器感应到第偶数个的半成品电池时,第二伸缩缸10动作,实现将两排半成品电池变成四排半成品电池的目的。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1