全自动缠绕打包膜的盘管机的制作方法

1.本实用新型涉及管材生产技术领域,尤其涉及一种全自动缠绕打包膜的盘管机。

背景技术:

2.目前,市面上的盘管机只能用于盘管,当盘管机对管材盘管成卷后,需要工人从机器中将成卷的管材取出,再将其放入另外一台机器上面用打包膜进行缠绕打包。在此过程中,需要两台机器,且需要人工取料、放料、定位、装夹等,费时费力,严重影响生产效率。

3.因此,有必要提供一种既可对管材盘管成卷,又可对成卷的管材缠绕打包膜的全自动缠绕打包膜的盘管机。

技术实现要素:

4.本实用新型的目的在于提供一种既可对管材盘管成卷,又可对成卷的管材缠绕打包膜的全自动缠绕打包膜的盘管机。

5.为实现上述目的,本实用新型提供了一种全自动缠绕打包膜的盘管机,包括机架、换工位机构、盘管机构、打包膜供料组件及贴膜机构,所述机架上设有盘管工位及打包工位;所述换工位机构设置于所述机架上;所述盘管机构设置于所述换工位机构上并位于所述盘管工位,所述盘管机构用于对管材进行盘管,所述换工位机构可驱动所述盘管机构往返于所述盘管工位与所述打包工位之间;所述打包膜供料组件设置于所述机架上并用于提供打包膜;所述贴膜机构设置于所述机架上并位于打包工位,借由所述贴膜机构先夹住所述打包膜供料组件提供的所述打包膜,再驱使所述打包膜围绕位于所述打包工位的所述盘管机构转动,使得所述打包膜缠绕在所述盘管机构的管材上。

6.较佳地,所述打包膜供料组件包括打包膜供料架体、打包膜托轴及扯膜组件,所述打包膜供料架体设置于所述机架上,所述打包膜托轴设置于所述打包膜供料架体上并用于承托打包膜料卷,所述扯膜组件设置于所述打包膜供料架体上;借由所述扯膜组件将所述打包膜托轴上的所述打包膜料卷的打包膜扯动至所述贴膜机构上,使得所述贴膜机构可夹住所述打包膜。

7.较佳地,所述扯膜组件包括扯膜直线气缸模组、上夹爪气缸及上夹爪组,所述扯膜直线气缸模组设置于所述打包膜供料架体上,所述上夹爪气缸设置于所述扯膜直线气缸模组上,所述上夹爪气缸与所述上夹爪组连接,所述上夹爪气缸可驱动所述上夹爪组夹紧所述打包膜或松开所述打包膜,所述扯膜直线气缸模组可驱动所述上夹爪气缸连同所述上夹爪组一起移动。

8.较佳地,所述打包膜供料组件还包括打包膜直线驱动模组,所述打包膜直线驱动模组设置于所述机架上,所述打包膜供料架体设置于所述打包膜直线驱动模组上,所述打包膜直线驱动模组可驱动所述打包膜供料架体移动。

9.较佳地,所述打包膜供料组件还包括打包膜切断组件,所述打包膜切断组件设置于所述打包膜供料架体上,所述打包膜切断组件用于切断所述打包膜。

10.较佳地,所述贴膜机构包括贴膜架体、贴膜摆动驱动机构、贴膜摆臂及下夹膜组件,所述贴膜架体设置于所述机架上,所述贴膜摆动驱动机构设置于所述贴膜架体上,所述贴膜摆动驱动机构与所述贴膜摆臂连接,所述下夹膜组件设置于所述贴膜摆臂上,所述下夹膜组件用于夹紧所述打包膜供料组件提供的所述打包膜;借由所述贴膜摆动驱动机构驱动所述贴膜摆臂摆动,使得所述贴膜摆臂带动所述下夹膜组件连同夹紧的所述打包膜一起绕位于所述打包工位的盘管机构转动,从而使得所述打包膜缠绕在所述盘管机构的管材上。

11.较佳地,所述贴膜摆动驱动机构包括贴膜伸缩气缸及贴膜转动件,所述贴膜伸缩气缸设置于所述贴膜架体上,所述贴膜转动件枢接于所述贴膜架体上,所述贴膜摆臂与所述贴膜转动件固定连接;借由所述贴膜伸缩气缸伸缩,以带动所述贴膜转动件连同所述贴膜摆臂一起转动。

12.较佳地,所述全自动缠绕打包膜的盘管机还包括上压轮组件,所述上压轮组件设置于所述机架上并位于所述打包工位,所述上压轮组件用于压紧位于所述打包工位的所述盘管机构的上方的所述管材。

13.较佳地,所述全自动缠绕打包膜的盘管机还包括侧压膜组件,所述侧压膜组件设置于所述机架上并位于所述打包工位,所述侧压膜组件用于将位于所述打包工位的所述盘管机构的侧方的所述管材和所述打包膜压紧在一起。

14.与现有技术相比,本实用新型的全自动缠绕打包膜的盘管机通过在机架上设置盘管工位和打包工位,通过换工位机构驱动所述盘管机构往返于所述盘管工位与所述打包工位之间,使得盘管机构在盘管工位时可对管材进行盘管,完成盘管的盘管机构再通过换工位机构驱动至打包工位,利用位于打包工位的所述贴膜机构先夹住所述打包膜供料组件提供的所述打包膜,再驱使所述打包膜围绕位于所述打包工位的所述盘管机构转动,使得所述打包膜缠绕在所述盘管机构的管材上,从而对管材缠绕打包膜。因此,本实用新型的全自动缠绕打包膜既可对管材盘管成卷,又可对成卷的管材缠绕打包膜,并实现了全自动化生产,中间无需人工环节,极大地提高了生产效率。

附图说明

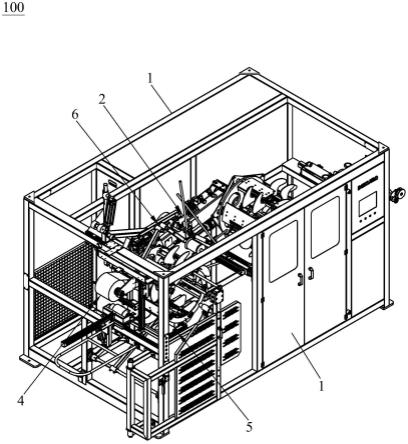

15.图1是本实用新型的全自动缠绕打包膜的盘管机的立体结构图。

16.图2是本实用新型的全自动缠绕打包膜的盘管机的俯视图。

17.图3是本实用新型的全自动缠绕打包膜的盘管机去掉机架后的正视图。

18.图4是本实用新型的全自动缠绕打包膜的盘管机去掉机架后的俯视图。

19.图5是本实用新型的盘管机构在卡爪组件缩回至所述第一托板组件的内侧时的立体结构图。

20.图6是本实用新型的盘管机构在卡爪组件伸出至所述第一托板组件的外侧时的立体结构图。

21.图7是本实用新型的换工位机构的部分立体结构图。

22.图8是本实用新型的换工位旋转驱动组件的立体结构图。

23.图9是本实用新型的转臂定位组件的立体结构图。

24.图10是本实用新型的第二托板组件的立体结构图。

25.图11是本实用新型的打包膜供料组件的立体结构图。

26.图12是本实用新型的贴膜机构的立体结构图。

27.图13是本实用新型的第二卸料拨杆组件的立体结构图。

28.图14是本实用新型的上压轮组件的立体结构图。

29.图15是本实用新型的下压轮组件的立体结构图。

30.图16是本实用新型的侧压膜组件的立体结构图。

31.图17是本实用新型的盘管布线机构的立体结构图。

具体实施方式

32.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

33.请参阅图1至图4,本实用新型的全自动缠绕打包膜的盘管机100包括机架1、换工位机构2、盘管机构3、打包膜供料组件4及贴膜机构5,机架1上设有盘管工位11及打包工位12;换工位机构2设置于机架1上;盘管机构3设置于换工位机构2上并位于盘管工位11,盘管机构3用于对管材进行盘管,换工位机构2可驱动盘管机构3往返于盘管工位11与打包工位12之间;打包膜供料组件4设置于机架1上并用于提供打包膜;贴膜机构5设置于机架1上并位于打包工位12,借由贴膜机构5先夹住打包膜供料组件4提供的打包膜,再驱使打包膜围绕位于打包工位12的盘管机构3转动,使得打包膜缠绕在盘管机构3的管材上。

34.请参阅图7及图8,在本实施例中,换工位机构2包括换工位旋转驱动组件21及换工位转臂22,换工位旋转驱动组件21设置于机架1上,换工位旋转驱动组件21的输出端与换工位转臂22连接,盘管机构3设置于换工位转臂22上,借由换工位旋转驱动组件21驱动换工位转臂22旋转,使得换工位转臂22带动盘管机构3往返于盘管工位11与打包工位12之间。具体地,换工位旋转驱动组件21包括换工位减速电机211、第一链轮212、第二链轮213、链条214及换工位转轴215,换工位减速电机211与第一链轮212连接,换工位转轴215枢接于机架1上,第二链轮213套设于换工位转轴215上,链条214绕设于第一链轮212和第二链轮213上,换工位转轴215与换工位转臂22连接,通过换工位减速电机211驱动第一链轮212旋转,以通过链条214带动第二链轮213连同换工位转轴215一起旋转,从而带动换工位转臂22旋转。

35.请参阅图7及图9,本实用新型的全自动缠绕打包膜的盘管机100还包括转臂定位组件23,换工位转臂22上设有定位孔221,转臂定位组件23设置于机架1上,借由转臂定位组件23移动插入或退出定位孔221,以锁定或释锁换工位转臂22。具体地,转臂定位组件23包括转臂定位气缸231及定位杆232,转臂定位气缸231设置于机架1上,转臂定位气缸231的输出端与定位杆232连接,借由转臂定位气缸231驱动定位杆232移动,使得定位杆232移动插入或退出定位孔221,从而锁定或释锁换工位转臂22。

36.请参阅图3及图4,在本实施例中,盘管机构3的数量为两个,两个盘管机构3呈间隔地设置于换工位机构2上;借由换工位机构2驱动两个盘管机构3动作,使得其中一个盘管机构3移动至打包工位12时,而另一个盘管机构3则移动至盘管工位11。通过设置两个盘管机构3,使得其中一个盘管机构3在打包工位12进行打包,而另一个盘管机构3在盘管工位11进行盘管,极大地提高了工作效率。

37.请参阅图5及图6,盘管机构3包括盘管转动驱动组件31、转盘32及第一托板组件

33,盘管转动驱动组件31设置于换工位机构2上,盘管转动驱动组件31与转盘32连接,若干个第一托板组件33沿转盘32的圆周方向设置于转盘32上,借由盘管转动驱动组件31驱动转盘32转动,使得管材缠绕在第一托板组件33上。具体地,第一托板组件33包括托板移动驱动机构331及托板本体332,托板移动驱动机构331设置于转盘32上,托板移动驱动机构331与托板本体332连接,托板移动驱动机构331可驱动托板本体332沿转盘32的径向方向移动。

38.请继续参阅图5及图6,盘管机构3还包括卡爪组件34,卡爪组件34设置于转盘32上,卡爪组件34具有供管材通过的容置空间341,卡爪组件34可移动伸出至第一托板组件33的外侧或者缩回至第一托板组件33的内侧。卡爪组件34可对通过的管材起限位作用。具体地,卡爪组件34包括卡爪伸缩驱动机构342、第一卡爪本体343及第二卡爪本体344,卡爪伸缩驱动机构342设置于转盘32上,第一卡爪本体343与第二卡爪本体344沿转盘32的轴向方向呈间隔地设置于卡爪伸缩驱动机构342上,第一卡爪本体343与第二卡爪本体344之间形成容置空间341,卡爪伸缩驱动机构342可驱动第一卡爪本体343和第二卡爪本体344同步转动,使得第一卡爪本体343和第二卡爪本体344移动伸出至第一托板组件33的外侧或者缩回至第一托板组件33的内侧。更具体地,相邻两个第一托板组件33之间均设有第一卡爪本体343和第二卡爪本体344,各第一卡爪本体343和第二卡爪本体344分别与卡爪伸缩驱动机构342连接。

39.请参阅图5、图6及图10,盘管机构3还包括第二托板组件35,第二托板组件35设置于转盘32上并位于相邻两个第一托盘组件之间。具体地,第二托板组件35包括托盘架体351、断管托板352、管材切刀353、断管驱动机构354及夹块355,托盘架体351设置于转盘32上,断管托板352和管材切刀353分别设置于托盘架体351上,管材切刀353位于断管托板352的内侧,断管驱动机构354设置于托盘架体351上,夹块355枢接于托盘架体351上并位于管材切刀353的一侧,断管驱动机构354与夹块355连接;借由断管驱动机构354驱动夹块355朝托盘架体351的方向转动收拢,从而使得管材切刀353将位于夹块355与管材切刀353之间的管材切断,而夹块355夹紧切断后的管材。在本实施例中,第二托板组件35的数量为一个,第一托板组件33的数量为四个,但不以此为限。进一步地,换工位机构2上设有拍杆组件24,拍杆组件24用于将位于盘管工位11与打包工位12之间的管材拨动至管材切刀353的一侧。拍杆组件24包括拍杆转动驱动组件241及拍杆本体242,拍杆转动驱动组件241设置于换工位机构2上,拍杆转动驱动组件241与拍杆本体242连接,借由拍杆转动驱动组件241驱动拍杆本体242转动,使得拍杆本体242将管材拨动至管材切刀353的一侧。

40.请参阅图3及图11,打包膜供料组件4包括打包膜供料架体41、打包膜托轴42及扯膜组件43,打包膜供料架体41设置于机架1上,打包膜托轴42设置于打包膜供料架体41上并用于承托打包膜料卷44,扯膜组件43设置于打包膜供料架体41上;借由扯膜组件43将打包膜托轴42上的打包膜料卷44的打包膜扯动至贴膜机构5上,使得贴膜机构5可夹住打包膜。具体地,扯膜组件43包括扯膜直线气缸模组431、上夹爪气缸432及上夹爪组433,扯膜直线气缸模组431设置于打包膜供料架体41上,上夹爪气缸432设置于扯膜直线气缸模组431上,上夹爪气缸432与上夹爪组433连接,上夹爪气缸432可驱动上夹爪组433夹紧打包膜或松开打包膜,扯膜直线气缸模组431可驱动上夹爪气缸432连同上夹爪组433一起移动。

41.请继续参阅图3及图11,打包膜供料组件4还包括打包膜直线驱动模组45,打包膜直线驱动模组45设置于机架1上,打包膜供料架体41设置于打包膜直线驱动模组45上,打包

膜直线驱动模组45可驱动打包膜供料架体41移动,从而带动位于打包膜托轴42上的打包膜料卷44来回运动,让打包膜可以完全缠绕应包裹住管材的外周和侧面。其中,打包膜直线驱动模组45现有的伺服电机与滚珠丝杆组件配合的结构,但不以此为限。

42.再请参阅图3及图11,打包膜供料组件4还包括打包膜切断组件46,打包膜切断组件46设置于打包膜供料架体41上,打包膜切断组件46用于切断打包膜。具体地,打包膜切断组件46包括切膜直线气缸模组461及打包膜切刀462,切膜直线气缸模组461设置于打包膜供料架体41上,切膜直线气缸模组461与打包膜切刀462连接,切膜直线气缸模组461可驱动打包膜切刀462移动切断打包膜。

43.请参阅图3及图12,贴膜机构5包括贴膜架体51、贴膜摆动驱动机构52、贴膜摆臂53及下夹膜组件54,贴膜架体51设置于机架1上,贴膜摆动驱动机构52设置于贴膜架体51上,贴膜摆动驱动机构52与贴膜摆臂53连接,下夹膜组件54设置于贴膜摆臂53上,下夹膜组件54用于夹紧打包膜供料组件4提供的打包膜;借由贴膜摆动驱动机构52驱动贴膜摆臂53摆动,使得贴膜摆臂53带动下夹膜组件54连同夹紧的打包膜一起绕位于打包工位12的盘管机构3转动,从而使得打包膜缠绕在盘管机构3的管材上。具体地,贴膜摆动驱动机构52包括贴膜伸缩气缸521及贴膜转动件522,贴膜伸缩气缸521设置于贴膜架体51上,贴膜转动件522枢接于贴膜架体51上,贴膜摆臂53与贴膜转动件522固定连接;借由贴膜伸缩气缸521伸缩,以带动贴膜转动件522连同贴膜摆臂53一起转动。更具体地,下夹膜组件54包括下夹爪气缸541及下夹爪组542,下夹爪气缸541设置于贴膜摆臂53上,下夹爪气缸541与下夹爪组542连接,下夹爪气缸541可驱动下夹爪组542夹紧打包膜或松开打包膜。下夹爪组542的具体结构和原理为本领域技术人员所熟知,故在此不赘述。

44.请参阅图3、图7及图13,换工位机构2上设有第一卸料拨杆组件25,贴膜架体51上分别设有第二卸料拨杆组件511和叉子512,叉子512用于承载管材;盘管机构3位于打包工位12时,第一卸料拨杆组件25和第二卸料拨杆组件511分别位于盘管机构3的两侧,第一卸料拨杆组件25和第二卸料拨杆组件511可将盘管机构3上已缠绕有打包膜的管材拨动至叉子512上。具体地,第一卸料拨杆组件25包括第一卸料直线移动驱动机构251及第一卸料拨杆252,第一卸料直线移动驱动机构251与第一卸料拨杆252连接,第一卸料直线移动驱动机构251可驱动第一卸料拨杆252沿转盘32的轴向方向移动,从而拨动管材;第二卸料拨杆组件511包括第二卸料直线移动驱动机构511a及第二卸料拨杆511b,第二卸料直线移动驱动机构511a与第二卸料拨杆511b连接,第二卸料直线移动驱动机构511a可驱动第二卸料拨杆511b沿转盘32的轴向方向移动,从而拨动管材。进一步地,贴膜架体51可移动地设置于机架1上;借由驱使贴膜架体51移动,使得贴膜架体51伸出机架1的外侧或进入机架1的内部。通过驱使贴膜架体51伸出机架1的外侧,以便于将管材从叉子512上取走。

45.请参阅图3及图14,本实用新型的全自动缠绕打包膜的盘管机100还包括上压轮组件6,上压轮组件6设置于机架1上并位于打包工位12,上压轮组件6用于压紧位于打包工位12的盘管机构3的上方的管材。通过上压轮组件6压紧位于打包工位12的盘管机构3的上方的管材,避免管材散开。具体地,上压轮组件6通过上压轮气缸驱动上压轮架动作,从而带动上压轮杆摆动,使得上压轮杆上的上压轮压紧在管材上。但上压轮组件6的结构不以此为限,举例而言,上压轮组件6也可通过伸缩气缸直接驱使弹性压轮移动压紧在管材上。

46.请参阅图3、图15及图16,本实用新型的全自动缠绕打包膜的盘管机100还包括下

压轮组件7和侧压膜组件8。下压轮组件7设置于机架1上并位于打包工位12,下压轮组件7用于将位于打包工位12的盘管机构3的下方的管材和打包膜压紧在一起。侧压膜组件8设置于机架1上并位于打包工位12,侧压膜组件8用于将位于打包工位12的盘管机构3的侧方的管材和打包膜压紧在一起。其中,下压轮组件7和侧压膜组件8均可采用气缸驱动压轮移动的结构大,不以此为限。

47.请参阅图3及图17,本实用新型的全自动缠绕打包膜的盘管机100还包括盘管布线机构9,盘管布线机构9设置于机架1上,盘管布线机构9用于对进入盘管工位11的管材进行导向。具体地,盘管布线机构9包括盘管布线架体91、摆轮组件92、拖轮93、压轮94、张力轮95和前导轮96,盘管布线架体91设置于机架1上,摆轮组件92、拖轮93、压轮94、张力轮95和前导轮96沿管材的进入方向依次枢接于盘管布线架体91上,管材依次穿设于摆轮组件92、拖轮93、压轮94、张力轮95和前导轮96上。其中,摆轮组件92、拖轮93、压轮94、张力轮95和前导轮96均可用于对管材进行导向。进一步地,盘管布线机构9还包括盘管布线直线驱动机构97,盘管布线直线驱动机构97设置于机架1上,盘管布线架体91设置于盘管布线直线驱动机构97上,盘管布线直线驱动机构97可驱动盘管布线架体91移动。通过盘管布线直线驱动机构97驱动盘管布线架体91来回移动,从而带动管材来回移动。其中,盘管布线直线驱动机构97可采用现有的伺服电机与滚珠丝杆组件配合的结构,但不以此为限。

48.结合图1至图17,本实用新型的全自动缠绕打包膜的盘管机100的具体工作原理如下:

49.管材从盘管布线机构9的前导轮96上面拉出,夹紧在位于盘管工位11的盘管机构3上,盘管机构3的盘管转动驱动组件31驱动转盘32转动,将管材收紧在盘管机构3的第一托板组件33和第二托板组件35上面,与此同时,盘管布线机构9跟随走动,保证管材收紧的过程中分布均匀。盘管长度到达设定的长度后,盘管机构3动作停止,开始换盘动作。换工位机构2的换工位旋转驱动组件21驱动换工位转臂22旋转,盘管工位11上面的盘管机构3随着换工位转臂22的旋转移动到打包工位12,打包工位12的转盘32则移动到盘管工位11,此时转臂定位组件23移动插入换工位转臂22的定位孔221,从将换工位转臂22组件锁定和定位。工位切换完毕后,上压轮组件6动作,上压轮组件6的两个压轮从机器上方摆下来,紧紧压在待打包的管材上面,避免管材散开。换工位机构2的换工位转臂22上的拍杆本体242在拍杆转动驱动组件241作用下将管材拨入待盘管的盘管机构3的第二托板组件35的断管托板352下面,然后断管驱动机构354驱动夹块355朝托盘架体351的方向转动收拢,从而使得管材切刀353将位于夹块355与管材切刀353之间的管材切断,且切断的管材卡紧在夹块355之中,与此同时,四个其余的第一托板组件33的托板移动驱动机构331驱动托板本体332往转盘32外径方向运动到高点。然后盘管工位11上的盘管机构3整体旋转开始下一轮的盘管动作。

50.在盘管工位11上的盘管机构3盘管的过程中,已盘好管材的另外一个盘管机构3在打包工位12开始进行管材的打包膜缠绕工序。首先,打包膜供料组件4上的扯膜组件43的上夹爪气缸432驱动上夹爪组433夹住打包膜,然后扯膜直线气缸模组431驱动上夹爪气缸432连同上夹爪组433一起移动,将打包膜往下扯到位置后,贴膜机构5的下夹膜组将打包膜夹住。此时,打包膜供料组件4上夹爪气缸432复位,驱动上夹爪组433松开打包膜,扯膜直线气缸模组431复位,往上运动到初始位置。贴膜机构5的贴膜摆动驱动机构52驱动贴膜摆臂53摆动,使得贴膜摆臂53带动下夹膜组件54连同夹紧的打包膜一起绕位于打包工位12的盘管

机构3做圆周运动,在此过程中,打包膜在拉伸的过程中会与盘好的管材贴合在一起。贴膜摆臂53运动到位后,下夹膜组件54的下夹爪气缸541复位,下夹爪组542松开夹住的打包膜。此时,下压轮组件7及侧压膜组件8上的两个压轮同时从盘好的管材的下方及左侧压过来,将打包膜与管材压紧在一起。盘好的管材在盘管机构3的带动下开始旋转,将打包膜缠绕在管材上面。缠绕一定圈数后,侧压膜组件8上的压轮在气缸的作用下离开管材,回到初始位置。后续的缠绕过程中,在打包膜供料组件4的打包膜直线驱动模组45驱动打包膜供料架体41移动的作用下,打包膜会来回运动,让打包膜可以完全缠绕并包裹住管材的外圆及侧面。

51.当打包膜缠绕到设定长度后,管材停止旋转。贴膜机构5的贴膜摆动驱动机构52复位,带动贴膜摆臂53回到起始位置。打包膜供料组件4上的扯膜组件43的上夹爪气缸432动作,驱使上夹爪组433夹紧打包膜。打包膜切断组件46上的切膜直线气缸模组461动作,驱使打包膜切刀462移动将打包膜切断,打包膜切刀462在切断打包膜后复位。上夹爪组433松开打包膜。此时,盘管机构3带动管材继续旋转半圈,将切断后的小截打包膜缠绕在管材上面。管材停止旋转,下压轮组件7和上压轮组件6动作而不再压在管材上面。盘管机构3上的卡爪组件34的卡爪伸缩驱动机构342动作,驱使全部第一卡爪本体343及第二卡爪本体344缩回至第一托板组件33的内侧(转盘32内部)。第一托板组件33的托板移动驱动机构331可驱动托板本体332沿转盘32的内径方向移动,第二托板组件35的断管驱动机构354驱动夹块355打开。此时缠好打包膜的管材已经在盘管机构3上面松开,第一卸料拨杆组件25和第二卸料拨杆组件511动作,将卷好的管材拨离盘管机构3到已经放置好的贴膜机构5的贴膜架体51的叉子512上。操作人员打开快速夹,拉动贴膜架体51,将管材从叉子512上取出。第一卸料拨杆组件25和第二卸料拨杆组件511复位,操作人员将贴膜架体51推回到机器内部,压紧快速夹,等待下一轮的打包动作。

52.综上,本实用新型的全自动缠绕打包膜的盘管机100通过在机架1上设置盘管工位11和打包工位12,通过换工位机构2驱动盘管机构3往返于盘管工位11与打包工位12之间,使得盘管机构3在盘管工位11时可对管材进行盘管,完成盘管的盘管机构3再通过换工位机构2驱动至打包工位12,利用位于打包工位12的贴膜机构5先夹住打包膜供料组件4提供的打包膜,再驱使打包膜围绕位于打包工位12的盘管机构3转动,使得打包膜缠绕在盘管机构3的管材上,从而对管材缠绕打包膜。因此,本实用新型的全自动缠绕打包膜既可对管材盘管成卷,又可对成卷的管材缠绕打包膜,并实现了全自动化生产,中间无需人工环节,极大地提高了生产效率。另外,本实用新型通过设置两个盘管机构3,使得其中一个盘管机构3在打包工位12进行打包,而另一个盘管机构3在盘管工位11进行盘管,极大地提高了工作效率。

53.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1