一种自动化辅料贴标生产线的制作方法

1.本实用新型涉及辅料贴标设备领域,具体是涉及一种自动化辅料贴标生产线。

背景技术:

2.目前很多的产品在生产过程中需要在产品上贴上不同的标签或者辅料,例如泡棉、网纱和双面胶等,而黏贴标签或者辅料的过程通常是使用贴标机进行的。

3.对于需要进行多个标签贴合的产品来说,需要通过多台贴标机进行组合形成贴标生产线后进行多个不同的标签的贴合,现有的贴标线生产线通常需要人工进行上下料,而现有的贴标生产线在首尾分别设置上料工位和下料工位,极大的浪费了空间资源,且现有的贴标生产线无法进行精准的标签贴合,易造成标签贴合发生偏移,造成标签贴合失准,影响产品的贴标良率。

技术实现要素:

4.为解决上述技术问题,提供一种自动化辅料贴标生产线,本技术方案解决了上述的现有的贴标线生产线通常需要人工进行上下料,而现有的贴标生产线在首尾分别设置上料工位和下料工位,极大的浪费了空间资源,且现有的贴标生产线无法进行精准的标签贴合,易造成标签贴合发生偏移,造成标签贴合失准,影响产品的贴标良率的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种自动化辅料贴标生产线,由若干辅料贴标机组合而成,所述辅料贴标机包括:

7.基座,所述基座下端四角固定安装有支撑脚,所述基座下端四角在支撑脚外侧安装有万向轮;

8.防护框,所述防护框安装于基座上端;

9.显示屏,所述显示屏固定安装于防护框前侧;

10.物料输送机构,所述物料输送机构安装于基座上端,多个所述辅料贴标机的物料输送机构相互连接形成物料输送线,所述物料输送机构包括等距安装于基座上表面的第一输送架、第二输送架和第三输送架,所述第一输送架和第二输送架之间安装有进料输送带,所述第二输送架和第三输送架之间安装有出料输送带;

11.贴标机构,所述贴标机构固定安装于基座上表面;

12.供料飞达,所述供料飞达固定安装于基座上表面前侧;

13.底部视觉相机,所述底部视觉相机固定安装于基座上表面,所述底部视觉相机位于供料飞达内侧。

14.优选的,所述进料输送带和出料输送带用于输送载盘组件,所述第一输送架和第二输送架之间设置有贴标区,所述贴标区前侧安装有限位组件,所述贴标区内安装定位组件,所述定位组件与载盘组件相适配。

15.优选的,所述贴标机构包括对称设置的y向横移滑轨,所述y向横移滑轨上滑动安装有x向横移滑轨,所述x向横移滑轨上滑动安装有滑动安装座,所述滑动安装座下端设置

有多个贴标头,所述贴标头一侧安装有顶部视觉相机。

16.优选的,所述y向横移滑轨上安装有y向驱动机构,所述y向驱动机构与 x向横移滑轨传动连接,所述x向横移滑轨上安装有x向驱动机构,所述x向驱动机构与滑动安装座传动连接。

17.优选的,所述供料飞达包括飞达架,所述飞达架前侧转动安装有飞达转轮,所述飞达架后侧设置有标签取料台。

18.与现有技术相比,本实用新型的优点在于:

19.本实用新型采用往复输送式的物料输送机构进行物料的输送,在进行贴标的流水化加工时,由多个进料输送带组成的进料线带动载盘组件在多个辅料贴标机之间移动,进行多个标签的贴合,当贴合完成后,载盘组件移动至由多个出料输送带组成的出料线上向回输送,使标签贴合完成的产品可经由生产线首端进行下料,使上下料设置为一个工位完成,极大的降低了流水线的占地面积,有效的提高了生产车间内部的空间利用率。

20.本实用新型通过设置底部视觉相机对取料后的标签进行位置抓取,设置顶部视觉相机对产品进行位置抓取,可精准的获取标签的贴合坐标数据,有效的提高了标签的贴合精准度,降低了标签贴合时发生偏移的概率,提高标签贴合良率。

附图说明

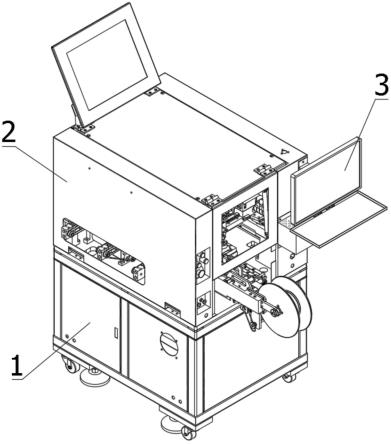

21.图1为本实用新型中的辅料贴标机的立体结构示意图;

22.图2为本实用新型中的辅料贴标机的内部立体结构示意图;

23.图3为本实用新型中的物料输送机构的立体结构示意图;

24.图4为本实用新型中的贴标机构的立体结构示意图;

25.图5为本实用新型中的供料飞达的立体结构示意图;

26.图6为本实用新型中的提出的流水线的立体结构示意图。

27.图中标号为:

28.1、基座;101、支撑脚;102、万向轮;2、防护框;3、显示屏;4、物料输送机构;401、第一输送架;402、第二输送架;403、第三输送架;404、进料输送带;405、出料输送带;406、限位组件;407、定位组件;408、载盘组件;5、贴标机构;501、y向横移滑轨;502、y向驱动机构;503、x向横移滑轨;504、 x向驱动机构;505、滑动安装座;506、贴标头;507、顶部视觉相机;6、供料飞达;601、飞达架;602、标签取料台;603、飞达转轮;7、底部视觉相机。

具体实施方式

29.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

30.参照图1-6所示,1.一种自动化辅料贴标生产线,由若干辅料贴标机组合而成,其特征在于,辅料贴标机包括:

31.基座1,基座1下端四角固定安装有支撑脚101,基座1下端四角在支撑脚 101外侧安装有万向轮102;

32.防护框2,防护框2安装于基座1上端;

33.显示屏3,显示屏3固定安装于防护框2前侧;

34.物料输送机构4,物料输送机构4安装于基座1上端,多个辅料贴标机的物料输送机构4相互连接形成物料输送线,物料输送机构4包括等距安装于基座1 上表面的第一输送架401、第二输送架402和第三输送架403,第一输送架401 和第二输送架402之间安装有进料输送带404,第二输送架402和第三输送架403 之间安装有出料输送带405,进料输送带404和出料输送带405用于输送载盘组件408,第一输送架401和第二输送架402之间设置有贴标区,贴标区前侧安装有限位组件406,贴标区内安装定位组件407,定位组件407与载盘组件408相适配,采用往复输送式的物料输送机构进行物料的输送,由多个进料输送带404 组成的进料线带动载盘组件在多个辅料贴标机之间移动,进行多个标签的贴合,当贴合完成后,载盘组件408移动至由多个出料输送带405组成的出料线上向回输送,使标签贴合完成的产品可经由生产线首端进行下料;

35.贴标机构5,贴标机构5固定安装于基座1上表面,贴标机构5包括对称设置的y向横移滑轨501,y向横移滑轨501上滑动安装有x向横移滑轨503,x 向横移滑轨503上滑动安装有滑动安装座505,滑动安装座505下端设置有多个贴标头506,贴标头506一侧安装有顶部视觉相机507,y向横移滑轨501上安装有y向驱动机构502,y向驱动机构502与x向横移滑轨503传动连接,x 向横移滑轨503上安装有x向驱动机构504,x向驱动机构504与滑动安装座 505传动连接,通过丝杆传动结构驱动滑动安装座505进行x向移动和y向移动,带动贴标头506精准的移动至标签取料台602和贴合区域的上端,进行取料和标签贴合;

36.供料飞达6,供料飞达6固定安装于基座1上表面前侧,供料飞达6包括飞达架601,飞达架601前侧转动安装有飞达转轮603,飞达架601后侧设置有标签取料台602,供料飞达6用于将设置于飞达转轮603上的标签进行供料至标签取料台602,由贴标头506进行取料;

37.底部视觉相机7,底部视觉相机7固定安装于基座1上表面,底部视觉相机 7位于供料飞达6内侧,底部视觉相机7对取料后的标签进行位置抓取,配合顶部视觉相机507对载盘组件408内部的产品进行位置抓取,可精准的获取标签的贴合坐标数据,进而完成标签的精准贴合。

38.本实用新型的使用过程为:首先将载有待贴合产品的载盘组件408上料至由多个进料输送带404组成的进料线上,进料线带动载盘组件408在多个辅料贴标机之间移动,进行多个标签的贴合,当贴合完成后,载盘组件408移动至由多个出料输送带405组成的出料线上向回输送,使标签贴合完成的产品可经由生产线首端进行下料,辅料贴标机在进行贴合时,首先由滑动安装座505沿着y向横移滑轨501和x向横移滑轨503移动至标签取料台602,由贴标头506进行标签取料,取料完成后,由底部视觉相机7对取料后的标签进行位置抓取,之后滑动安装座505沿着y向横移滑轨501和x向横移滑轨503移动至贴标区,由顶部视觉相机507对载盘组件408内部的产品进行位置抓取,精准的获取标签的贴合坐标数据,之后由贴标头506精装的进行标签贴合。

39.综上所述,本实用新型的优点在于:采用往复输送式的物料输送机构进行物料的输送,使标签贴合的上下料设置为一个工位完成,极大的降低了流水线的占地面积,有效的提高了生产车间内部的空间利用率。

40.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各

种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1