一种新型整体铸造充填刮板机的制作方法

1.本实用新型涉及刮板输送机技术领域,具体地说,涉及一种新型整体铸造充填刮板机。

背景技术:

2.在煤矿井下采掘的过程中,会产生大量的矸石,目前,采用矸石充填采空区技术实现研石不上井,从而减少了运输环节和地面矸石山的污染。

3.现有的综采充填机械中,运用刮板输送机进行矸石充填,虽然结构简单,使用方便,但是功能单一,无法实现连续均匀地充填,充填效率低下,传统铸焊结构的充填刮板输送机中部槽为焊接结构,因材质不同,导致焊接性能差、各部位强度不一致,存在溜槽耐磨性差、故障率高、使用寿命低等问题,从而影响生产效率,目前充填刮板输送机中部槽内宽最大800mm,严重制约着充填效率,从而影响生产效率。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型的目的在于提供一种新型整体铸造充填刮板机,实现了运量大,充填效率高,设备使用寿命高,不易损坏的目的,解决了现有充填刮板输送机运量小和充填效率低,因运输充填物料硬度高,导致设备使用寿命低,设备吊挂机构因弯曲导致吊挂机构受力不均,频繁损坏的问题。

6.(二)技术方案

7.本为实现上述目的,本实用新型提供如下技术方案:一种新型整体铸造充填刮板机,包括机头传动部和机尾传动部,所述机头传动部的右侧设置有机头过渡段,所述机尾传动部的左侧设置有机尾过渡段,所述机头传动部和机尾传动部均包含有电机本体、链轮和输送皮带,所述机头过渡段和机尾过渡段之间设置有中部段,所述中部段的表面设置有刮板链,所述中部段的顶部设置有吊装系统,所述吊装系统包含有调节吊环和分体吊挂,所述中部段包含有双边孔落料槽、通孔落料槽和油缸护板,所述机头传动部和机尾传动部的顶部均设置有自调平吊挂系统。

8.作为优选方案,所述机头传动部内包含有与电机本体配合使用的电机联轴盘、弹性块、联接盘、摩擦限距器和减速器,且联接盘与输送皮带啮合。

9.作为优选方案,所述机头传动部和机尾传动部结构相同,且机头传动部和机尾传动部对称设置。

10.作为优选方案,所述中部段为整体铸造中部槽,且无焊接。

11.作为优选方案,所述刮板链包含有与调节吊环配合使用的多规格吊环,每个所述分体吊挂的底部均设置有两个中部槽。

12.作为优选方案,所述双边孔落料槽和通孔落料槽采用交替安装设计。

13.作为优选方案,所述调节吊环和分体吊挂采用90

°

交错安装。

14.作为优选方案,所述油缸护板与中部段为一体铸造成型。

15.(三)有益效果

16.与现有技术相比,本实用新型提供了一种新型整体铸造充填刮板机,具备以下有益效果。

17.本实用新型采用整体铸造充填刮板输送机,主要适用于“三下”煤层综采固体充填工作面,采用大功率、大运量设计,中部槽槽宽≥900mm,并对落料孔位置进行优化设计,提高物料运输和充填能力,采用整体铸造中部槽技术,整体抗拉≥1300mpa,硬度≥42hrc,解决了现有充填刮板输送机运量小和充填效率低的问题,采用整体铸造中部槽技术,解决了传统铸焊结构运输机在使用过程中因运输充填物料硬度高,导致设备使用寿命低等问题,采用双边孔落料槽与中间孔落料槽交替布置安装的结构,有效解决溜槽内两侧矸石的充填效率低,落料不均等情况,采用自调平吊挂系统,保证支架倾斜情况下吊链的受力均匀,有效解决了设备吊挂机构因弯曲导致吊挂机构受力不均,频繁损坏的问题。

附图说明

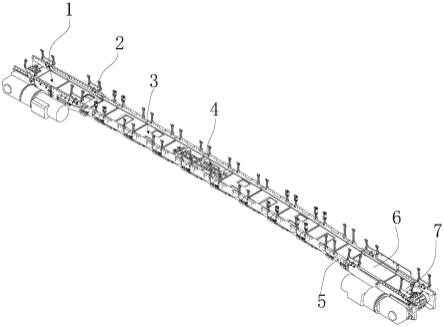

18.图1为本实用新型等轴测视图;

19.图2为本实用新型俯视结构示意图;

20.图3为本实用新型机头传动部放大结构示意图;

21.图4为本实用新型中部段放大结构示意图。

22.图中:1、机头传动部;2、机头过渡段;3、中部段;4、刮板链;5、吊装系统;6、机尾过渡段;7、机尾传动部;8、电机本体;9、自调平吊挂系统;10、链轮;11、输送皮带;12、双边孔落料槽;13、调节吊环;14、通孔落料槽;15、分体吊挂;16、油缸护板。

具体实施方式

23.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

24.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

26.请参阅图1-4,本实用新型:一种新型整体铸造充填刮板机,包括机头传动部1和机尾传动部7,机头传动部1的右侧设置有机头过渡段2,机尾传动部7的左侧设置有机尾过渡段6,机头传动部1和机尾传动部7均包含有电机本体8、链轮10和输送皮带11,机头过渡段2和机尾过渡段6之间设置有中部段3,中部段3的表面设置有刮板链4,中部段3的顶部设置有

吊装系统5,吊装系统5包含有调节吊环13和分体吊挂15,中部段3包含有双边孔落料槽12、通孔落料槽14和油缸护板16,机头传动部1和机尾传动部7的顶部均设置有自调平吊挂系统9。

27.机头传动部1内包含有与电机本体8配合使用的电机联轴盘、弹性块、联接盘、摩擦限距器和减速器,且联接盘与输送皮带11啮合。

28.通过上述技术方案,电机本体8通过电机联轴盘、弹性块、联接盘、摩擦限距器、减速器将动力传递给链轮10,由链轮10传递给输送皮带11,由输送皮带11传递给封闭的刮板链4,使刮板链4按需要的方向运行,完成输送填充物的任务。

29.机头传动部1和机尾传动部7结构相同,且机头传动部1和机尾传动部7对称设置。

30.通过上述技术方案,机头传动部1和机尾传动部7可互换安装,电机本体8旋转90度固定,防止与输送皮带11干涉。

31.中部段3为整体铸造中部槽,且无焊接。

32.通过上述技术方案,整体铸造中部槽具有高强度、高耐磨、耐腐蚀、免维护、节能降耗的特点,综合寿命远优于传统铸焊中部槽。

33.刮板链4包含有与调节吊环13配合使用的多规格吊环,每个分体吊挂15的底部均设置有两个中部槽。

34.通过上述技术方案,可根据实际工况需求灵活选用,工作面起伏时中部槽偏转更加灵活。

35.双边孔落料槽12和通孔落料槽14采用交替安装设计。

36.通过上述技术方案,提高槽帮两侧物料的落料率,减少电机无效负载。

37.调节吊环13和分体吊挂15采用90

°

交错安装。

38.通过上述技术方案,提高工作面适应性,支架倾斜时吊梁可全向旋转。

39.油缸护板16与中部段3为一体铸造成型。

40.通过上述技术方案,使其结构强度高,不会出现开焊变形等工艺缺陷。

41.本实用新型的工作原理是:电机本体8通过电机联轴盘、弹性块、联接盘、摩擦限距器、减速器将动力传递给链轮10,由链轮10传递给输送皮带11,由输送皮带11传递给封闭的刮板链4,使刮板链4按需要的方向运行,完成输送填充物的任务,双边孔落料槽12和通孔落料槽14采用交替安装设计,提高槽帮两侧物料的落料率,减少电机无效负载,采用自调平吊挂系统9和吊装系统5,保证受力均匀,采用多吊点设计,可根据井下实际情况选择吊挂位置。

42.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1