顶升机构、货叉及地牛搬运器的制作方法

1.本实用新型涉及托盘式搬运车领域,特别涉及一种顶升机构、货叉及地牛搬运器。

背景技术:

2.现有的搬运叉车多采用液压缸和连杆装置相配合的顶升机构,在搬运过程中通过车头端竖直放置的液压推杆顶升将车架的头端顶起,随之带动底部的连杆装置将车架的叉端顶起,通过头端和叉端被顶起实现了托盘车的托架举升功能。由于竖直放置的液压推杆需要有液压缸和管道配合,机构庞大笨重,而现有的连杆装置为满足承重要求空间占用也较大,无法解决小型化要求,造成叉车内部空间使用紧张,不适用于超低货叉底盘的举升。

技术实现要素:

3.本实用新型的一个目的在于提出一种用于地牛搬运器的顶升机构,其能够满足当前智能搬运领域小型集成化的需求。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型的一个技术方案提出了一种顶升机构,包括:

6.顶升部;

7.两个以上的导向机构,分别与所述顶升部相连,所述导向机构之间沿所述顶升部的长度方向具有间距,所述导向机构用以限制所述顶升部沿所述长度方向运动,并允许所述顶升部沿所述长度方向的垂直方向运动;

8.驱动装置,位于相邻所述导向机构之间的位置处;

9.支撑杆,具有第一端和第二端,所述第一端与所述驱动装置铰接以沿所述长度方向移动,所述第二端铰接于所述顶升部的相邻所述导向机构之间的位置。

10.在本实用新型的一个技术方案中,所述驱动装置包括顶升电机、丝杠和活动部,所述顶升电机与所述丝杠相连,用以驱动所述丝杠转动,所述丝杠上套接有所述活动部,当所述丝杠转动能驱动所述活动部沿所述丝杠的长度方向往复运动;

11.所述支撑杆的第一端与所述活动部相连,所述第一端与所述活动部的连接位置间距于所述支撑杆的第二端与所述顶升部的铰接位置,所述支撑杆在所述活动部的驱动下相对于所述顶升部摆动使得所述顶升部沿所述长度方向的垂直方向运动。

12.在本实用新型的一个技术方案中,每个所述导向机构包括至少一个联动机架,所述联动机架被配置为随所述顶升部同步运动而具有伸展位和折叠位,所述联动机架包括:

13.两个支撑架,所述两个支撑架在竖直方向相对设置;

14.可变伸缩架,设置于两个所述支撑架之间,所述可变伸缩架包括四根连杆,四根连杆连接成平行四边形结构,该平行四边形结构的一个对角线的两端分别与所述支撑架转动连接。

15.在本实用新型的一个技术方案中,每个所述导向机构包括两个所述联动机架,两个所述联动机架在所述顶升部的宽度方向相对设置;

16.其中,在两个所述联动机架之间还设有啮合连接的第一齿轮和第二齿轮,所述第一齿轮和所述第二齿轮被配置为能够沿平行四边形结构与位于下方的所述支撑架之间的铰接点转动。

17.在本实用新型的一个技术方案中,所述驱动装置还包括减速器,所述减速器连接在所述顶升电机和所述丝杠之间。

18.在本实用新型的一个技术方案中,所述顶升机构还包括用于检测所述顶升部的位置高度的升降感应器。

19.本实用新型的另一个技术方案提出了一种货叉,所述货叉包括货叉本体和如上所述的顶升机构,所述货叉本体包括相对设置的底座和载货板,所述顶升部连接于所述载货板,所述驱动装置连接在所述底座上。

20.在本实用新型的一个技术方案中,所述货叉还包括支撑装置,所述支撑装置设置在所述货叉本体上,所述支撑装置上设置有支撑轮,所述支撑轮用于抵顶地面以支撑所述货叉本体。

21.本实用新型的另一个技术方案提出了一种地牛搬运器,所述地牛搬运器包括如上所述的货叉。

22.本实用新型的有益效果:

23.本技术的顶升机构构造紧凑,占用空间小,不增加机构整体体积尤其是高度方向尺寸,适用于超低货叉底盘的举升。

24.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本实用新型。

附图说明

25.通过参照附图详细描述其示例实施例,本实用新型的上述和其它目标、特征及优点将变得更加显而易见。

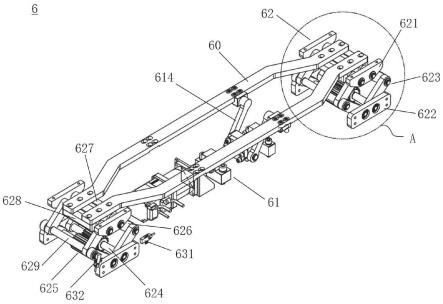

26.图1是本实用新型一实施方式的顶升机构的立体结构示意图。

27.图2是本实用新型一实施方式的顶升机构的另一立体结构示意图。

28.图3是本实用新型图1的a部的放大示意图。

29.图4是本实用新型一实施方式的顶升机构的另一立体结构示意图。

30.图5是本实用新型一实施方式的货叉的立体结构示意图。

31.图6是本实用新型图5所示的货叉的爆炸图。

32.图7是本实用新型一实施方式的支撑装置的立体结构示意图

33.图8是本实用新型一实施方式的地牛搬运器的立体结构示意图。

34.图9是本实用新型一实施方式的地牛搬运器的另一立体结构示意图。

35.图10是本实用新型图9所示的地牛搬运器的爆炸图。

36.附图标记说明如下:

37.2、车头;

38.3、货叉本体;30、底座;31、载货板;32、开孔;

39.4、行走机构;40、舵轮;41万向轮;

40.5、支撑装置;50、第一支撑装置;51、第二支撑装置;52、安装架;53、支撑轮;54、直

线驱动件;55、固定座;56、驱动件安装座;57、上限位感应器;58、下限位感应器;59、感应片;

41.6、顶升机构;60、顶升部;61、驱动装置;611、顶升电机;612、丝杠;613、活动部;614、支撑杆;615、减速器;62、导向机构;621、支撑架;622、支撑架;623、可变伸缩架;623-1、第一连杆;623-2、第二连杆;623-3、第三连杆;623-4、第四连杆;623-a、第一铰接点;623-b、第二铰接点;623-c、第三铰接点;623-d、第四铰接点;623-e、第五铰接点;623-f、第六铰接点;624、第一齿轮;625、第二齿轮;626、第一横梁;627、第二横梁;628、第三横梁;629、第四横梁;631、第一升降感应器;632、第二升降感应器;

42.7、导航模块;

43.8、控制器;

44.90、安全触边;91、急停按钮;92、散热风扇;93、语音播报器。

具体实施方式

45.尽管本实用新型可以容易地表现为不同形式的实施方式,但在附图中示出并且在本说明书中将详细说明的仅仅是其中一些具体实施方式,同时可以理解的是本说明书应视为是本实用新型原理的示范性说明,而并非旨在将本实用新型限制到在此所说明的那样。

46.由此,本说明书中所指出的一个特征将用于说明本实用新型的一个实施方式的其中一个特征,而不是暗示本实用新型的每个实施方式必须具有所说明的特征。此外,应当注意的是本说明书描述了许多特征。尽管某些特征可以组合在一起以示出可能的系统设计,但是这些特征也可用于其他的未明确说明的组合。由此,除非另有说明,所说明的组合并非旨在限制。

47.在附图所示的实施方式中,方向的指示(诸如上、下、内、外、左、右、前、后等)用于解释本实用新型的各种组件的结构和运动不是绝对的而是相对的。当这些组件处于附图所示的位置时,这些说明是合适的。如果这些组件的位置的说明发生改变时,则这些方向的指示也相应地改变。

48.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本实用新型的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图仅为本实用新型的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

49.以下结合本说明书的附图,对本实用新型的较佳实施方式予以进一步地详尽阐述。

50.地牛搬运器也可称为自动导引搬运装置、搬运机器人、搬运agv,或自动导引运输车(automated guided vehicle,agv),其车头上具有自车头向前延伸的货叉,货叉通常通过一顶升机构可升降设置而用于举升货物来转移目标货物。在本实用新型提出的顶升机构用于一种由分离式载货板和底座组成的货叉的举升,顶升机构设置在载货板和底座之间,其中,在货叉处于未举升状态时,载货板连接于底座的上方,在货叉需要举升货物时,载货板由顶升机构驱动相对于底座上升,即通过载货板相对于底座的升降运动实现货物转移。

51.请参阅图1至图4,本实用新型一个方面的实施例提出了一种顶升机构6,包括顶升部60、驱动装置61、导向机构62和支撑杆614,导向机构62设置为两个以上,分别与所述顶升

部60相连,所述导向机构62之间沿所述顶升部60的长度方向具有间距,所述导向机构62用以限制所述顶升部60沿所述长度方向运动,并允许所述顶升部60沿所述长度方向的垂直方向运动;所述驱动装置61位于相邻所述导向机构62之间的位置处;所述支撑杆614具有第一端和第二端,所述第一端与所述驱动装置61铰接以沿所述长度方向移动,所述第二端铰接于所述顶升部60的相邻所述导向机构62之间的位置。

52.在本实施方式中,驱动装置61用于驱动支撑杆614的第一端沿顶升部60的长度方向移动,使得顶升部60被驱动而沿其长度方向的垂直方向运动,进而使其带动货叉的载货板相对于底座在沿顶升部60长度方向的垂直方向运动,其中,顶升部60的长度方向为水平方向,其被配置为在竖直方向升降运动以此带动货叉的载货板升降。其中,至少两个导向机构62设置在顶升部60长度方向的两端,并与顶升部60连接,驱动装置61设置在顶升部60的下方并位于两个导向机构60之间的位置,使得各部件空间排布紧凑,减少空间占用率,其中,支撑杆614的第一端与驱动装置61铰接,第二端与顶升部60铰接,两个铰接位置具有间距,驱动装置61的驱动能够带动支撑杆614与所述驱动装置61的铰接位置沿顶升部60的长度方向向靠近或远离所述支撑杆614与所述顶升部60的铰接位置移动,进而使所述支撑杆614驱动所述顶升部60上升或下降。在此过程中,位于顶升部60两端的两个导向机构发挥导向作用,其用以限制顶升部60沿水平的位移运动,并允许顶升部60能够沿竖直方向,即防止支撑杆614在摆动时顶升部60仅跟随支撑杆614沿水平方向平移,而不产生竖直方向的升降运动。

53.可以看出,本实施例中的驱动装置61的驱动方向与顶升部60的升降方向相互垂直,相较于相关技术中液压缸的驱动方向与顶升机构的升降方向在一条直线上的方案(均为竖直方向),能够有效的缩小升降机构在竖直方向上的占用空间,便于顶升机构的紧凑化、轻薄化设计,且本实施方式的顶升机构通过基于顶升部、导向机构、驱动装置和支撑杆的作用关系优化各部件的空间布局,使得该顶升机构的结构进一步实现紧凑化而适用于超低货叉底盘的举升。

54.在本实用新型的一个技术方案中,请参阅图4,所述驱动装置61包括顶升电机611、丝杠612和活动部613,所述顶升电机611与所述丝杠612相连,用以驱动所述丝杠612转动,所述丝杠612上套接有所述活动部613,当所述丝杠612转动能驱动所述活动部613沿所述丝杠612的长度方向往复运动;

55.所述支撑杆614的第一端与所述活动部613相连,所述第一端与所述活动部613的连接位置间距于所述支撑杆614的第二端与所述顶升部60的铰接位置,所述支撑杆614在所述活动部613的驱动下相对于所述顶升部60摆动使得所述顶升部60沿所述长度方向的垂直方向运动。

56.在本实施方式中,丝杠612水平设置,其延伸方向与顶升部60的长度方向一致,顶升电机611驱动丝杠612转动,进而带动活动部613沿丝杠612做往复直线运动,其中,支撑杆614的第一端与活动部613转动连接,第二端与顶升部60转动连接,活动部613的往复直线运动带动支撑杆614与所述活动部613的连接位置靠近或远离所述顶升部60与所述支撑杆614的铰接位置,进而使所述支撑杆614驱动所述顶升部60上升或下降。

57.在本实用新型的一个技术方案中,导向机构62被配置为随所述顶升部60同步运动而具有伸展位和折叠位,顶升部60上升时带动导向机构62伸展,顶升部60下降时带动导向

机构62折叠。请参阅图1,每个所述导向机构62包括至少一个联动机架,所述联动机架包括支撑架621、支撑架622和可变伸缩架623,两个支撑架在竖直方向相对设置,所述可变伸缩架623设置于两个所述支撑架之间,所述可变伸缩架包括四根连杆,四根连杆连接成平行四边形结构,该平行四边形结构的一个对角线的两端分别与所述支撑架转动连接。

58.其中,联动机架中位于上方的支撑架621用于连接货叉的载货板,位于下方的支撑架622用于连接货叉的底座,在顶升部60驱动载货板相对于底座升降时,导向机构62由顶升部60带动以在最高伸展位置和最低折叠位置之间升降。也就是说,导向机构62具有伸展状态和收缩状态,对顶升部60发挥支撑和举升导向作用。

59.如图3所示,可变伸缩架623包括第一连杆623-1、第二连杆623-2、第三连杆623-3和第四连杆623-4,其中,第一连杆623-1的一端通过通过销轴转动连接在支撑架621上,另一端与第二连杆623-2通过销轴铰接,第二连杆623-2的另一端通过销轴转动连接在支撑架622上,同样的,第三连杆623-3的一端通过销轴转动连接在支撑架621上,另一端与第四连杆623-4通过销轴铰接,第四连杆623-4的另一端通过销轴转动连接在支撑架622上,由此构成可形变的成平行四边形结构的塔架,当可变伸缩架623完全收缩或折叠时,顶升部60的位置下降至最低点,处于未进行举升的初始位置(图2),当可变伸缩架623完全展开时,顶升部60位于最高举升位置(图1),此时货叉可将货架举起离地而能够将其转移至目标位置。

60.在一些实施方式中,第一连杆623-1和第三连杆623-3与支撑架621连接的一端通过同一销轴转动连接在支撑架621上,第二连杆623-2和第四连杆623-4与支撑架622连接的一端通过同一销轴转动连接在支撑架622上,即可变伸缩架623包括4个铰接点。

61.在另一些实施方式中,如图1和图3所示,第一连杆623-1和第三连杆623-3与支撑架621连接的一端各自通过独立销轴转动连接在支撑架621上,第二连杆623-2和第四连杆623-4与支撑架622连接的一端各自通过独立销轴转动连接在支撑架622上,即可变伸缩架623具有如图3所示的第一铰接点623-a、第二铰接点623-b、第三铰接点623-c、第四铰接点623-d、第五铰接点623-e和第六铰接点623-f,其中第二铰接点623-b与第五铰接点623-e位于同一对角线上。

62.在本实用新型的一个技术方案中,请参阅图1,每个所述导向机构62包括两个所述联动机架,两个所述联动机架在所述顶升部60宽度方向相对设置;

63.其中,在两个所述联动机架之间还设有啮合连接的第一齿轮624和第二齿轮625,所述第一齿轮624和所述第二齿轮625被配置为能够沿平行四边形结构与位于下方的所述支撑架之间的铰接点转动。

64.具体地,两个联动机架在顶升部60的两侧平行设置,第一齿轮624和第二齿轮625的两端分别连接在相对设置的两个支撑架622上,在联动机架伸展或收缩时,第一齿轮624和第二齿轮625同步运动,一方面辅助可变伸缩架623伸缩,另一方面发挥限位及固定作用,提高可变伸缩架623的稳定性,增强受力强度。

65.在一些实施方式中,所述第一齿轮624的两端分别固定连接在第二连杆623-2与支撑架622之间的铰接轴上,第二齿轮625的两端分别固定连接在第四连杆623-4与支撑架622之间的铰接轴上,具体地,第一齿轮624的两端分别固定连接在两个联动机架的第一铰接点623-a的铰接轴上,第二齿轮625的两端分别固定连接在两个联动机架的第四铰接点623-d的铰接轴上,在可变伸缩架623伸缩时带动第一齿轮624和第二齿轮625转动。

66.在另一些实施方式中,所述第一齿轮624和第二齿轮625通过齿轮轴实现支撑架622与可变伸缩架623的转动连接。具体地,请参阅图1和图3,第二连杆623-2和支撑架622通过第一齿轮624的齿轮轴转动连接,第四连杆623-4和支撑架622通过第二齿轮625的齿轮轴转动连接,从而实现可变伸缩架623与第一齿轮624和第二齿轮625的同步运动。

67.在本实用新型的一个技术方案中,请参阅图1,所述导向机构62还包括若干横梁,所述横梁的两端连接两个联动机架的其他铰接点以进一步增强所述导向机构62的稳定性,具体地,包括第一横梁626、第二横梁627、第三横梁628和第四横梁629,第一横梁626的两端分别连接两个联动机架的第二铰接点623-b,第二横梁627的两端分别连接两个联动机架的第三铰接点623-c,第三横梁628的两端分别连接两个联动机架的第六铰接点623-f,第四横梁629的两端分别连接两个联动机架的第五铰接点623-e。

68.在本实用新型的一个技术方案中,所述顶升部60与导向机构62的第二横梁627和第三横梁628连接,以在其升降的同时时带动导向机构62同步伸缩。

69.在本实用新型的一个技术方案中,请参阅图1,包括至少两个顶升部60,两个顶升部60在货叉的宽度方向均匀间隔分布,以平衡的举升载货板,使其受力均匀。

70.在本实用新型的一个技术方案中,请参阅图4,所述驱动装置61还包括减速器615,连接在所述顶升电机611和所述丝杠612之间。所述减速器615能够提供不同的大小力矩和高低转速,给驱动装置61提供充足的动力。

71.其中,顶升电机611和减速器615通过驱动安装座616固定连接在货叉底座上,丝杠612通过间隔设置的两个轴承座617固定连接在货叉底座上,活动部613位于两个轴承座617之间。

72.在本实用新型的一个技术方案中,请参阅图1和图2,所述顶升机构6还包括用于检测所述顶升部的位置高度的升降感应器。

73.在本实施方式中,所述顶升机构6至少包括第一升降感应器631和第二升降感应器632,其中第一升降感应器631设置在货叉底座上,通过感应可变伸缩架623的第二铰接点623-b检测顶升机构6是否下降到预设位置,第二升降感应器632设置在支撑架622上,通过感应可变伸缩架623的第五铰接点623-e检测顶升部60是否上升到预设位置,顶升机构6根据检测结果控制举升顶升部60。具体地,在驱动装置61驱使顶升部60向上移动时,当可变伸缩架623的第五铰接点623-e到达第二升降感应器632的感应区域后,此时触发上限位信号,表示顶升部60达到最高位置,驱动装置61停止驱动;在驱动装置61驱使顶升部60向下移动时,当可变伸缩架623的第二铰接点623-b到达第一升降感应器631的感应区域后,此时触发下限位信号,表示顶升部60达到最低位置,驱动装置61停止驱动。

74.请参阅图5和图6,本实用新型另一个方面的实施例提出了一种货叉,所述货叉包括货叉本体3和如上所述的顶升机构6,其中,所述货叉本体3包括相对设置的底座30和载货板31,所述顶升部60连接于所述载货板31,所述驱动装置61连接在所述底座30上。

75.在本实施方式中,货叉安装于地牛搬运器的车头,用于插入货物或货架的底部以承载货物,实现目标货物向目标位置的转移。其中,载货板31用于与货架接触,所述底座30和所述载货板31围合形成用于收纳所述顶升机构6的收容空间,顶升部60可通过任何合适的方式连接到载货板31的下表面,诸如通过紧固件、焊接、熔接、粘合剂等,驱动装置61驱动顶升部60升降运动,从而实现载货板31相对于底座30升降。

76.其中,导向机构62的支撑架621连接于载货板,支撑架622连接于底座,在顶升部60驱动载货板31升降时,导向机构62在最高伸展位置和最低折叠位置之间升降。

77.在本实用新型的一个技术方案中,请参阅图5和图6,所述货叉还包括支撑装置5,所述支撑装置5设置在所述货叉本体上,所述支撑装置5上设置有支撑轮53,所述支撑轮53用于抵顶地面以支撑所述货叉本体3。

78.货叉为承载货物而具有一定的长度和重量,支撑装置5的支撑轮53可抵顶在地面上随搬运器同步沿地面滚动以对行进中的货叉本体3发挥支撑,使其稳定的行进。

79.在本实用新型的一个技术方案中,请参阅图6,所述货叉包括至少两个支撑装置5,所述支撑装置5之间沿所述货叉本体3的长度方向具有间距,每个所述支撑装置5上设置有支撑轮53,且每个支撑装置5可伸缩设置而具有收纳于货叉本体3的缩回状态和向下凸出于货叉本体3的伸出状态,其所述支撑装置5用以于所述伸出状态使所述支撑轮53抵顶地面以支撑所述货叉本体3,以及用以于所述缩回状态使所述支撑轮53的位置高于地面。

80.当货叉在潜入或潜出货物或货架底部的过程中遇到障碍物时,支撑装置5可回缩而收纳于货叉本体3,使得支撑装置5的支撑轮53升高位置高于地面,即支撑轮53离地悬空而使货叉具有越过障碍物的能力,从而能够不干涉的插入具有地坎的日字形货架。其中,至少两个支撑装置沿所述货叉本体的长度方向间隔设置可以通过让先遇到障碍物的支撑装置5缩回而让另外的支撑装置5保持与地面抵顶来避免因越障而导致的支撑不稳的情况发生。其中,所述支撑装置5处于缩回状态下的所述货叉本体3与地面的距离大于所述目标货架的地坎的高度,使得货叉本体3能顺利插入目标货架。

81.示例性地,请参阅图7,所述支撑装置5包括第一支撑装置50和第二支撑装置51,所述第一支撑装置50位于所述第二支撑装置51与所述货叉本体3的尾端之间,其中,货叉本体3的尾端是指货叉本体远离车头的端部,其在货叉潜入货架底部是进入货架,相对于的货叉本体3的头端是指货叉本体靠近车头的端部。其中第一支撑装置50对货叉本体3发挥主支撑作用,第二支撑装置51对货叉本体3发挥辅助支撑作用,以防止因货叉本体3过长出现支撑不稳。

82.示例性的,在地牛搬运器向靠近货架运动的时候,第一支撑装置50相对于货叉本体3伸出抵顶在地面上,第二支撑装置51回缩收纳于货叉本体3,在行走机构4的带动下第一支撑装置50的支撑轮沿地面滚动,对货叉本体3发挥支撑和辅助移动作用;当货叉本体3移动到达货架入口处需要插入货架下方时,第一支撑装置50回缩至货叉本体3的收容空间内,同时第二支撑装置51相对于货叉本体3伸出抵顶在地面上,第一支撑装置50越过地坎让货叉本体顺利插入货架;在货叉本体3运动到第二支撑装置51接近地坎时,第二支撑装置51回缩至货叉本体3的收容空间内,同时第一支撑装置50相对于货叉本体3伸出抵顶在地面上,第二支撑装置51越过地坎让货叉本体更进一步地插入货架;之后,第一支撑装置50保持伸出状态直至货叉本体3运动至到达终点位置。第一支撑装置50和第二支撑装置51的配合在保证货叉本体顺利插入货架的同时保证货叉本体的良好稳定性。其中,将货架运输到指定地点后货叉本体从货架抽出的过程中第一支撑装置50和第二支撑装置51的运动顺序与上述过程相反。

83.需要说明的是,第一支撑装置50和第二支撑装置51的配合不限于上述描述,在初始状态(货叉空载且向目标货架运行时的状态)下第一支撑装置50和第二支撑装置51均可

抵顶在地面上。示例性的,在地牛搬运器向靠近货架运动的时候,第一支撑装置50和第二支撑装置51相对于货叉本体3伸出抵顶在地面上,在行走机构4的带动下支撑轮沿地面滚动,对货叉本体3发挥支撑和辅助移动作用;当货叉本体3移动到达货架入口处需要插入货架下方时,第一支撑装置50回缩至货叉本体3的收容空间内,使第一支撑装置50越过地坎让货叉本体顺利插入货架,此时第二支撑装置51保持与地面抵顶的状态;在第一支撑装置50越过地坎后,其重新相对于货叉本体3伸出以抵顶在地面上,对货叉本体3发挥支撑;在第二支撑装置51运动到达货架入口处时,第二支撑装置51回缩至货叉本体3的收容空间内,使第二支撑装置51越过地坎让货叉本体3更进一步插入货架,此时第一支撑装置50保持与地面抵顶的状态从而在保证货叉本体3顺利插入货架的同时保证货叉本体3的良好稳定性。

84.其中,支撑轮53可以是具有驱动动力的驱动轮,也可以是不具有驱动动力的轮。在本实用新型的一个优选实施方式中,支撑轮53为自身没有使其沿地面移动的动力装置,在行走机构带动车头移动时一同移动的从动轮,其在支撑货叉的同时可辅助货叉向目标位置移动,且无需增加另外的驱动机构,简化货叉结构。示例性的,在地牛搬运器向靠近货架运动的时候,升降装置5处于伸出状态而使支撑轮53抵顶在地面上,在行走机构的带动下支撑轮53沿地面滚动,对货叉本体3发挥支撑和辅助移动作用;当货叉本体3移动到达货架入口处需要插入货架下方时,率先接近地坎的升降装置5处于缩回状态而使支撑轮53离开地面,货叉本体3越过入口处的地坎顺利插入货架底部;在货叉本体3进一步向货架出口处移动的过程中,该升降装置5可重新处于伸出状态让支撑轮53抵顶在地面上继续对货叉本体3发挥支撑,从而在保证货叉本体3顺利插入货架的同时保证货叉本体稳定。

85.在本实用新型的一个技术方案中,请参阅图7,所述支撑装置5包括安装架52和直线驱动件54,其中,所述安装架52与所述货叉本体3可转动地连接,所述安装架52能通过相对于所述货叉本体3摆动以收容于货叉的收容空间内,及通过相对于所述货叉本体3摆动自所述收容空间内伸出以向下凸出于所述货叉本体3;所述直线驱动件54的输出端与所述安装架52转动连接,用于驱使所述安装架52摆动。

86.在本实施方式中,在货叉本体3的收容空间内设置有固定座55,安装架52通过销轴与固定座55转动连接,支撑轮53转动连接在安装架52上,直线驱动件54的输出端通过销轴与所述安装架52转动连接,另一端固定连接在设置于收容空间内的驱动件安装座56上;直线驱动件54在一定行程范围内的往返伸缩运动能够带动安装架52沿其销轴摆动以收容于所述收容空间内,或自所述收容空间内伸出以向下凸出于所述货叉本体3,从而带动支撑轮53位置降低或位置升高,其中,所述底座30上开设有供所述支撑装置5伸出的开孔32。

87.示例性的,在直线驱动件54收缩时,安装架52向上摆动收容在所述收容空间内,从而带动支撑轮53抬起以离地悬空,在直线驱动件54伸长时,安装架52向下摆动自所述收容空间内伸出,向下凸出于所述货叉本体3,从而带动支撑轮53下降伸出货叉本体以抵顶在地面上。

88.本实用新型对于直线驱动件54没有特殊的限定,可以采用液压缸、气缸或电动等直线驱动件,优选所述直线驱动件54为电动推杆,所述电动推杆沿所述货叉本体3的长度方向设置。

89.在本实用新型的一个技术方案中,请参阅图7,所述支撑装置5还包括到位感应元件,所述到位感应元件被配置为检测所述支撑轮53是否移动至预设位置;

90.其中,所述到位感应元件包括上限位感应器57、下限位感应器58以及设置在所述在安装架52上的用于被所述上限位感应器57和所述下限位感应器58感应的感应片59。

91.在本实施方式中,货叉本体3内部靠近固定座55的位置设置有感应器安装座,上限位感应器57和下限位感应器58设置在所述感应器安装座上且上下间隔分布,感应片59设置于安装架52上随安装架52同步摆动,在安装架52向下运动到感应片59接近到下限位感应器58的感应区域时,此时触发下限位信号,表示支撑轮53到达最低位置,直线驱动件54停止驱动;在安装架52向上运动到感应片59接近到上限位感应器57的感应区域时,此时触发上限位信号,表示支撑轮到达53到最高位置,直线驱动件54停止驱动。

92.在本实用新型的一个技术方案中,请参阅图6,第一支撑装置50和第二支撑装置51在货叉本体3内部颠倒设置,即第一支撑装置50的支撑轮和第二支撑装置51的支撑轮在货叉本体3的长度方向相对设置,两个支撑轮的中心线在同一直线上,第一支撑装置50的直线驱动件和第二支撑装置51的直线驱动件在货叉本体3的宽度方向相对设置,驱动装置61位于两个直线驱动件之间,使得货叉本体3内部各元件集成化程度高,空间占用率低。

93.在本实用新型的一个技术方案中,请参阅图7,第一支撑装置50的支撑轮和第二支撑装置51的支撑轮的外径相同,且第一支撑装置50的支撑轮的轴向长度大于第二支撑装置51的支撑轮的轴向长度,使得第一支撑装置50的支撑轮与地面的接触面积大于第二支撑装置51的支撑轮与地面的接触面积,由于第一支撑装置50设置于靠近货叉本体3尾端的位置,货叉本体3的尾端因远离车头2而具有更大的重力,第一支撑装置50能够对货叉本体3尾端发挥更稳定的支撑。

94.请参阅图8至图10,本实用新型另一个方面的实施例提出了一种地牛搬运器,包括车头2和如上所述的货叉,所述货叉自所述车头2前端面向前延伸。

95.在本实施方式中,车头2即用于安装货叉的载体,顶升机构6设置于货叉内,通过顶升机构6驱动货叉带动货物升降。其中,车头2的底部设有用于驱动地牛搬运器移动的行走机构4,所述行走机构4延伸出车头2底面。行走机构4包括至少一个舵轮40和至少一个万向轮41,通过舵轮40和万向轮41实现车头的移动。其中,舵轮40可通过采用直流电机、交流感应电机、伺服直流电机等驱动进行360

°

水平转动,其配合万向轮41实现搬运器任意方向的转向和行走,可以为立式驱动舵轮或卧式驱动舵轮,配备有驱动电机、转向电机、减速机等机械结构。

96.在本实用新型的一个技术方案中,请参阅图9,所述货叉设置为相互平行的两个,即包括两平行的、中间设置有间隙的呈条形板体结构的货叉,每个货叉的设置有一个顶升机构6和两个支撑装置5。其中在货叉的尾端还具有插尖,便于将货叉插入货架。当然,货叉的具体结构形式以及数量、设置位置并不局限于上述方式,用户可以根据实际情况灵活设置。

97.在本实用新型的一个技术方案中,请参阅图9,所述地牛搬运器还包括导航模块7和控制器8,所述导航模块7和控制器8均设置在所述车头2,所述控制器8分别与所述导航模块7、行走机构4、支撑装置5和顶升机构6电连接,所述控制器8通过所述导航模块7的检测信息控制所述车头2、所述支撑装置5以及顶升机构6运行。

98.本实施方式中的导航模块7可以为激光雷达,激光雷达设置在车头顶部,地牛搬运器在行走过程中,激光雷达通过发射及反射回的激光光束来测量环境中墙面、柱子等物体

的距离和角度,然后通过几何计算得出自身的位置信息,从而进行位置导航。

99.控制器8包括电路板及控制件(如按钮、档杆、触屏等),电路板分别与控制件和行走机构4、支撑装置5、顶升机构6电连接,操作人员通过控制件向电路板输入控制信息,电路板在收到控制信息后向行走机构4、支撑装置5和顶升机构6发送指令,以控制相应机构的运行。这里,控制器8可设在车头或形成一个独立的控制器(如遥控器等),这里不作具体限定。

100.在上述具体实施方式的基础上,所述地牛搬运器还包括人机交互装置,所述人机交互装置设置在车头2,用于对地牛搬运器的运行参数进行显示及设置。在本实施例中,控制器可通过反馈信号自动控制车体运行,也可通过人机交互装置人工控制车体运行。

101.在上述具体实施方式的基础上,所述地牛搬运器可加装多类安全装置,例如车身包围安全触边90,防止碰撞损坏;例如车头设置急停按钮91,在出现紧急情况时制动停车;例如在车头设置散热风扇92,防止车头温度过高;例如在车头设置语音播报器93,实时播报运行情况。

102.本实用新型提出的地牛搬运器其顶升机构结构紧凑,空间利用率较高,适用于超低底盘货架的举升,另外可满足日字形货架使用要求,能够实现匹配日字形货架的货物的自动化搬运。

103.虽然已参照几个典型实施方式描述了本技术,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本技术能够以多种形式具体实施而不脱离实施例的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1