双滚珠双丝杠可变线距缠绕排线机的制作方法

本技术涉及电线电缆制造领域,特别涉及一种用于旋转缠绕产品的收卷排线设备,尤指一种双滚珠双丝杠可变线距缠绕排线机。其使用范围包括多种材料的具有柔性可缠绕的丝、线、带、管、绳,尤其适合电线电缆的收卷的排线操作。

背景技术:

1、在电线电缆及光缆的制造过程中,需要将电线电缆或光缆整齐的缠绕在收线盘上,该过程称为“排线”,其要求缠绕在线盘上的每层线缆排列整齐无缺口、无跳线、无积线,每层缠绕完成后需要及时换向并排列整齐。目前,广泛使用的有光杆排线器、伺服电机驱动的单螺杆往复排线器、视觉传感器与机器人组合控制的数控排线、上述几种排线方式各有优点的同时也各有缺欠,早期发明的光杆排线器的动力来自特制的轴承内圈凸出的楞线与光轴杆表面在外力弹簧力的作用下产生的接触摩擦力,在实际生产中排线推力较小,使用中排线距调节不够准确。伺服电机驱动的单螺杆往复排线器其结构为在同一丝杆的表面加工成有左右旋向的螺旋槽且旋槽两端两槽曲线槽惯通,排线器内与丝杆螺旋槽接触处装有月牙滑块,在伺服电机的驱动下利用月牙块在螺旋内的滑动实现横向排线,其缺点是使用范围受螺旋槽限制使用单一不适合变化的线距和不同宽度的线盘使用。对于视觉传感器与机器人组合控制的数控排线,虽然使用了先进的监测操作设备,但是仍无法实现理想的排线效果,其原因是绕线盘的不标准和视觉数据采集到排线的移动执行存在着时间差,使移动响应不及时,且设备系统复杂、制做成本较高。

2、目前,国内许多线缆加工企业受困于线缆的排线质量,有很多绕线机台采用人工手动辅助排线,不但很难排齐,而且使操作者处于危险工作环境中。缠绕后的满卷线盘由于外观质量欠佳,在国际贸易中竟争力差,亟待改进。

3、收线盘也叫工字轮,在线缆的缠绕过程中,线缆是由线盘的筒径开始层层叠加,线缆每叠加一层线缆的周长都会变量增加,如果在缠绕时工字轮转速恒定,则线缆的线速度就会随着叠层的增加而增加;如果线缆的线速度恒定(这种情况出现在线缆生产线中注塑机包线后直接收卷的生产线中)则工字轮的转速会随着线层的叠加转速减慢。这两种变化是客观存在的,也是排线出现问题的主要因素,精准的协调变化中的收线轮的转速和变化中的排线间距是解决排线质量的关键。

技术实现思路

1、本实用新型的目的在于提供一种双滚珠双丝杠可变线距缠绕排线机,解决了现有技术存在的上述问题。使用典型的机械传动机构,利用收线轮转轴上的链轮将动力连接给排线机构,利用各链轮齿轮设定的联接方式实现排线机构与收线机构同步排线。

2、本实用新型的上述目的通过以下技术方案实现:

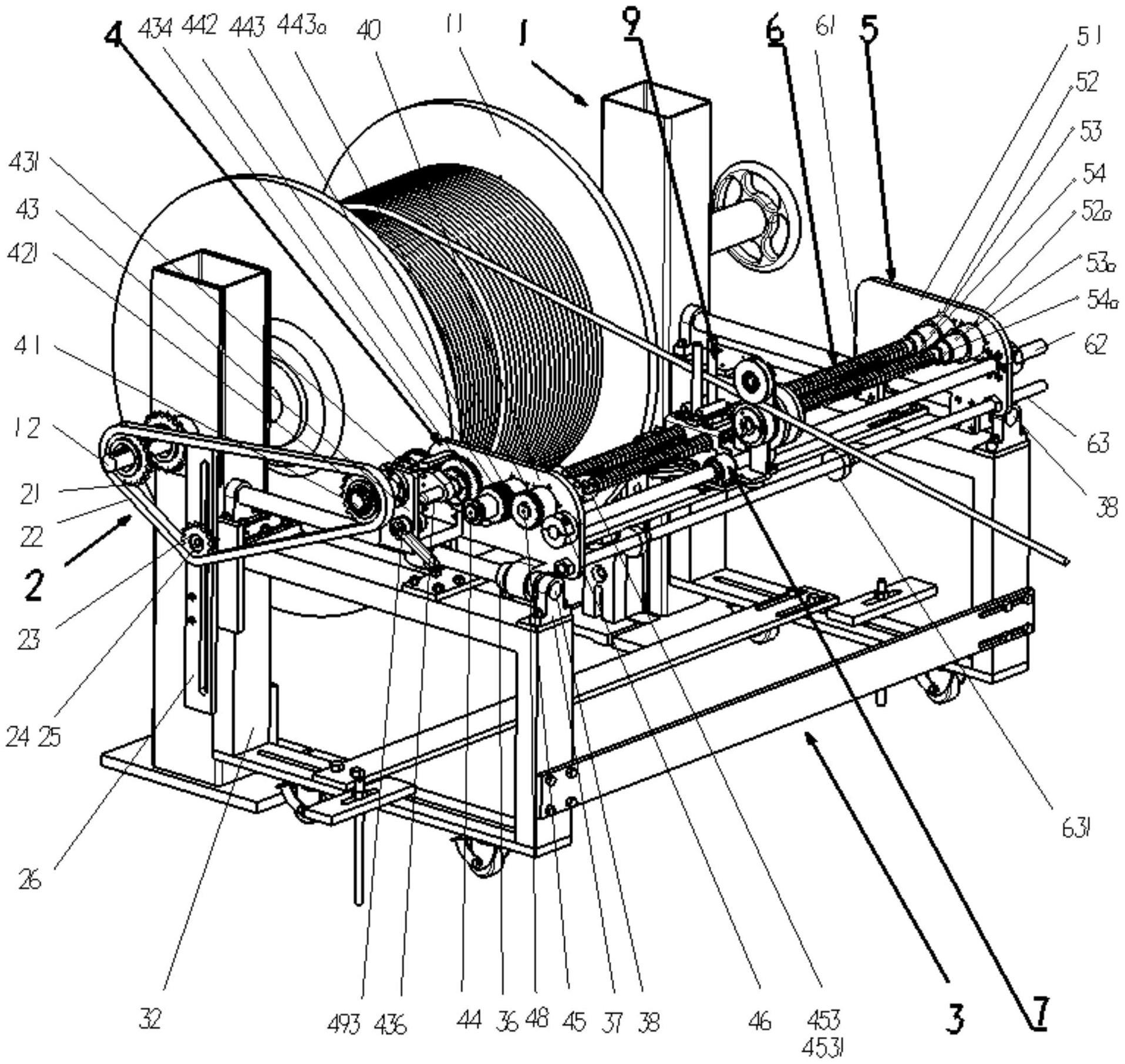

3、双滚珠双丝杠可变线距缠绕排线机,包括收线机构1、动力输入机构2、基础框架3、左侧动力板机构4、右侧随动板机构5、丝杠导杠丝杆组件6、排线器7、导线机构9,所述动力输入机构2分别与收线机构1、左侧动力板机构4连接,所述左侧动力板机构4、右侧随动板机构5分别安装在基础框架3的左右两侧,所述丝杠导杠丝杆组件6、排线器7分别安装在左侧动力板机构4和右侧随动板机构5之间,导线机构9固定在轴架73上。

4、所述的丝杠导杠丝杆组件6包括两根驱动排线器7排线的滚珠丝杠一、二61、61a,滚珠丝杠一、二的旋向、螺距及尺寸完全相同,且由两个相同模数和相同齿数的齿轮四、五443、443a驱动相对旋转;安装在圆宝摆动体76两端上部的万向球牛眼轴承一、二75、75a在弹簧切换机构或气动切换机构10的驱动下,使圆宝摆动体76以摆动轴74为轴心摆动完成万向球牛眼轴承一、二分别在滚珠丝杠一、二的rlru槽中的嵌入和脱离;滚珠丝杠一61的一端置于丝杠端接头453内并由丝杠端接头压块4531压紧,另一端置于随动侧丝杠固定接头54孔口处;万向球牛眼轴承一75置于圆宝摆动体76的端开口槽内并由轴承体侧压块763压紧;拆掉螺钉后可移开导线机构9,敞开工作空间更换滚珠丝杠一、二。

5、当万向球牛眼轴承一、二75、75a嵌入滚珠丝杠一、二61、61a的rlru形槽内时,转动着的滚珠丝杠一、二与万向球牛眼轴承一、二75、75a滚珠球的上表面在丝杠槽r处滚动接触,带动与万向球牛眼轴承一、二75、75a固连的排线器7在导杠62上滑行排线;当切换机构将圆宝摆动体76摆动到另一侧时所述万向球牛眼轴承一、二75、75a滚珠球的上表面嵌入另一滚珠丝杠一或二的rlru形槽内时,转动着的丝杠与万向球牛眼轴承一、二在丝杠槽r处滚动接触,在滚珠丝杆一、二的带动下与万向球牛眼轴承一、二固连的排线器7在导杠62上向相反的方向滑行排线;驱动过程中滚珠丝杠一、二受万向球牛眼轴承一、二的单向力的影响出现向上的弯曲变形采用超高压聚乙烯上导块96加以限制。所述滚珠丝杠一、二61、61a的两端接近螺旋端面处为短圆柱轴台用于同两端旋转轴的连接,丝杠螺旋槽形状为rlru形槽,丝杠轴向中心截面槽几何线条为槽底宽度为l的直线和相切于直线两端的半径为r 的弧线。

6、圆宝摆动体76、万向球牛眼轴承一、二75、75a、轴承体侧压块763、自润滑轴承一762、摆动轴74及螺钉组成摆动上部组件,其中万向球牛眼轴承一、二75、75a分别安装在圆宝摆动体76两端的开口槽内并由轴承体侧压块763压紧,卸掉轴承体侧压块763可更换万向球牛眼轴承,由高压聚乙烯滚轮782、滚轮架78、小轴783组成的下部滚轮部件用螺钉固定在圆宝摆动体76的底面上。

7、齿轮一、四、五432、443、443a的模数和齿数相同,安装在长阶梯轴44上的齿轮四443和安装在短阶梯轴45上的齿轮五443a啮合相对旋转;

8、长阶梯轴44为回转轴、法兰轴承座440、齿轮三442、齿轮四443、丝杠端接头453、丝杠端接头压块4531组成长阶梯轴旋转部件,其中,齿轮三442、齿轮四443通过孔内平键一4401与长阶梯轴44同心安装,长阶梯轴44与法兰轴承座440转动配合,长阶梯轴组合体通过法兰轴承座440固定在左侧安装板40上;短阶梯轴45为回转轴、法兰轴承座440、齿轮五443a、丝杠端接头453、丝杠端接头压块4531组成短阶梯轴旋转部件,其中,齿轮五443a通过孔内平键二4501与短阶梯轴45同心安装,短阶梯轴45与法兰轴承座440转动配合,短阶梯轴组合体通过法兰轴承座440固定在左侧安装板40上。

9、齿轮一432与齿轮二434啮合且两齿轮模数相同节圆齿数相同,齿轮二434为双联齿轮组合可扩展挂轮的节径范围实现线径的多规格排线,所述齿轮二434在机构中做为将齿轮一432的转速传递到齿轮三442过程中的中介轮,并随摆动框架将齿轮二434的齿牙与齿轮三442的轮齿齿牙啮合,齿轮三442为机构中的变速齿轮,其作用是换装不同节圆直径的齿轮能获得不同的线距,挂轮摆动体由摆动框架49、齿轮二434、手动手柄轴436组成,其中齿轮二434与手动手柄轴436同轴并安装于摆动框架49的小孔内。

10、转数同步机构是:(第一链轮13为收线轮11旋转的动力输入轮,在本实用新型中不做描述)第二链轮21安装固定在收线轮回转轴12上,并与收线轮11同轴同步同旋向旋转,通过安装在第二链轮21、第四链轮23介轮、第三链轮421上的链条22驱动安装在与左侧安装板40固连的u形安装架43上孔中的排线机动力传动轴41与收线轮11同转数旋转,按自定义的比例转数本实用新型应用实例设定为1:1即第二链轮21和第三链轮421节径齿数相同;

11、第四链轮23做为张紧轮通过丝杆轴24、螺母25在长槽板26的长槽上下的不同位置锁紧,实现被第三链轮421牵连的整体排线器7在滚珠直线轴承48和横导杠38的横向移动来调节排线器与收线轮之间的距离。

12、手搬杆702焊接在蝶型端面凸轮板772的手搬杆安装孔7724中,将蝶型端面凸轮板772旋转至全摆动角的中位使圆宝摆动体76上的万向球牛眼轴承一、二75、75a同时脱离丝杠槽,手推排线器7可快速在导轨62上滑动定位;所述蝶型端面凸轮板772所使用的切换组件为弹簧切换元件,所述蝶型端面凸轮板772包括凸轮板斜面7721、凸轮板平台面7722、手搬杆安装孔7724,其中凸轮板斜面7721、凸轮板平台面7722、手搬杆安装孔7724,均为蝶型端面凸轮板772的特征形状。

13、在排线推力较小的排线器中使用弹簧切换器,在排线推力较大的设备使用气动切换机构10换向,气动切换机构10包括气缸101、斜面凸轮块108及气动附件,其中气缸101通过气缸连接板1012与排线器底板71相连,斜面凸轮块108固定在气缸101、气缸滑块1082的表面,工作中气缸101、气缸滑块1082连同斜面凸轮块108的往复移动实现圆宝摆动体76上的万向球牛眼轴承一、二75、75a与丝杠槽的接触与脱离。

14、本实用新型的有益效果在于:构思新颖,结构巧妙,使用方便。在收线轮的排线过程中在外部条件(规则的工字轮,适合的线缆张力)保证的前提下,不需要视觉监测及机器人操做和程序控制,依据单纯机械原理设计,实现了理想的排线效果解除人工辅助排线,便于低成本制造。实用性强。

- 还没有人留言评论。精彩留言会获得点赞!