一种基于上摆式对钢管进行堆码成型的装置的制作方法

本技术属于机械,具体涉及一种基于上摆式对钢管进行堆码成型的装置。

背景技术:

1、目前,在无缝钢管的生产企业,通常需要对质量和性能检验均合格的多根钢管进行堆码和打捆,以方便钢管的入库保管或者长途运输;基于密排、整齐和受力面积等因素的综合考虑,多数制管企业普遍采用六边形堆码的方式对钢管进行打捆,但通常的六边形堆码成型装置基于机械式或人工式两种方式,机械式打捆机的占地面积相对较大、设计相对比较复杂,因此,制造成本相对较高;而人工式打捆的操作过程相对比较繁琐、工作效率相对较低、打捆质量相对较差,同时还存在一定的安全隐患。因此,有必要提供一种制造成本低、工作效率高、且操作方便的对钢管进行堆码成型的装置。

技术实现思路

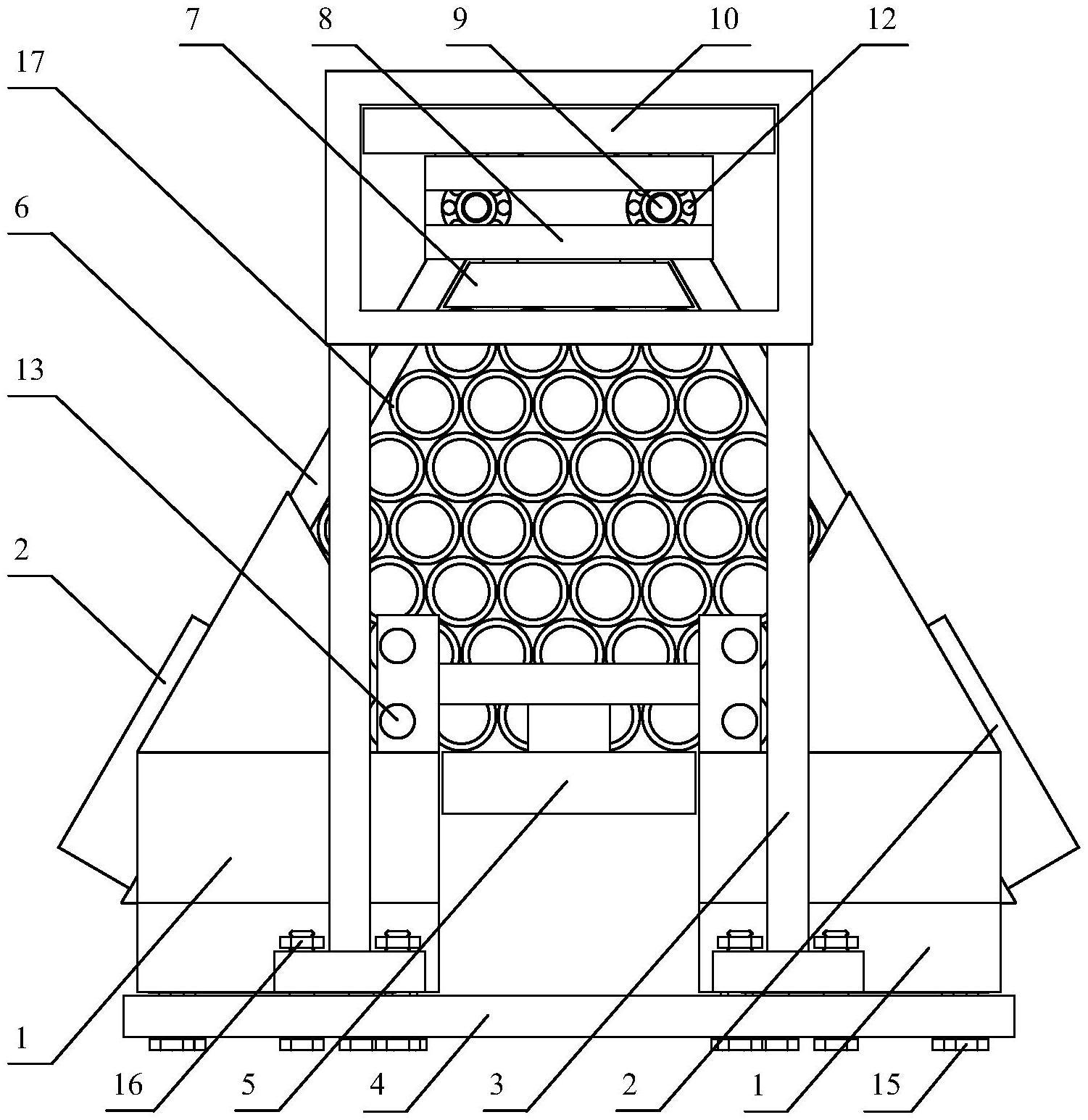

1、本实用新型提供一种基于上摆式对钢管进行堆码成型的装置,其包括四个第一支架、两个第二支架、两个第三支架、一个第四支架、两个第五支架、一块底板、一块下支板、一块上支板、两个支块、两根转轴、十六根螺钉、四个滚动轴承、八个轮子、八根铰、四十根螺杆和四十个螺母;其中:

2、所述第一支架用金属材料制作,由一个第一主体、一个第一辅体和一个第二辅体连接组成,所述第一主体为正三棱体状的对称结构,所述第一辅体和所述第二辅体均为长方体状的对称结构,所述第二辅体位于所述第一辅体的上端面,所述第一主体位于所述第二辅体的上端面;所述第一辅体对称开设有四个圆柱体状的第一凹槽,所述第一凹槽之内穿设有所述螺母;所述第一凹槽的轴线位置开设有一个圆柱体状的第一通孔,所述第一通孔之内穿设有所述螺杆;

3、所述第二支架用金属材料制作,由一个第二主体、一个第三辅体和一个第四辅体连接组成,所述第四辅体为正三棱体状的对称结构,所述第二主体和所述第三辅体均为长方体状的对称结构,所述第四辅体位于所述第三辅体的上端面,所述第二主体位于所述第四辅体的侧端面;所述第二主体的上端面开设有一条长方体状的第二凹槽,所述第二凹槽之内穿设有所述第五支架的第五主体;所述第三辅体对称开设有四个圆柱体状的第三凹槽,所述第三凹槽之内穿设有所述螺母;所述第三凹槽的轴线位置开设有一个圆柱体状的第二通孔,所述第二通孔之内穿设有所述螺杆;

4、所述第三支架用金属材料制作,由两个第三主体、两个第五辅体和一个第六辅体连接组成,所述第三主体、所述第五辅体和所述第六辅体均为长方体状的对称结构,所述第五辅体位于所述第三主体的上端面,所述第六辅体位于两个所述第五辅体的上端面;所述第六辅体开设有一个长方体状的第三通孔,所述第三通孔之内穿设有所述上支板和所述下支板;所述第五辅体的一个端面开设有一条长方体状的第四凹槽,用于对所述轮子进行导向;所述第三主体对称开设有四个圆柱体状的第四通孔,所述第四通孔之内穿设有所述螺杆;

5、所述第四支架用金属材料制作,由四个第四主体、一个第七辅体、两个第八辅体和两个第九辅体连接组成,所述第四主体、所述第七辅体、所述第八辅体和所述第九辅体均为长方体状的对称结构,两个所述第九辅体分别位于四个所述第四主体之间,两个所述第八辅体分别位于两个所述第九辅体的下端面,所述第七辅体位于两个所述第八辅体的下端面;所述第四主体的一个端面开设有一条长方体状的第一通槽,所述第一通槽之内穿设有所述轮子;所述第一通槽的两侧分别开设有两个圆柱体状的第八通孔,所述第八通孔之内穿设有所述铰;所述第七辅体的上端面对称开设有两条长方体状的第二通槽,所述第二通槽之内穿设有包装带;

6、所述第五支架用金属材料制作,由一个第五主体和两个第十辅体连接组成,所述第五主体和所述第十辅体均为长方体状的对称结构,两个所述第十辅体分别位于所述第五主体的前后两个端面;

7、所述底板用金属材料制作,为长方体状的对称结构,所述底板的前后两端对称开设有四组、共十六个圆柱体状的第五通孔,所述第五通孔之内穿设有所述螺杆;所述底板还对称开设有四组、共十六个圆柱体状的第六通孔,所述第六通孔之内穿设有所述螺杆;所述底板的中间位置还对称开设有两组、共八个圆柱体状的第七通孔,所述第七通孔之内穿设有所述螺杆;

8、所述下支板用金属材料制作,横截面为等腰梯形状的对称结构,所述等腰梯形的一个内角为60度,所述下支板的下端面对称开设有两条长方体状的第三通槽,所述第三通槽之内穿设有包装带;所述下支板的下端面对称开设有两组、共八个圆柱体状的第五凹槽,所述第五凹槽之内穿设有所述螺钉的第六主体;所述第五凹槽的轴线位置开设有一个圆柱体状的第九通孔,所述第九通孔之内穿设有所述螺钉的第十一辅体;

9、所述上支板用金属材料制作,为长方体状的对称结构,所述上支板的上端面对称开设有两组、共八个圆柱体状的第七凹槽,所述第七凹槽之内穿设有所述螺钉的第六主体;所述第七凹槽的轴线位置开设有一个圆柱体状的第十二通孔,所述第十二通孔之内穿设有所述螺钉的第十一辅体;所述上支板的中间位置开设有一个长方体状的第十三通孔,所述第十三通孔之内穿设有所述第五支架;

10、所述支块用金属材料制作,为长方体状的对称结构,所述支块的前端面开设有一条长方体状的第四通槽;所述支块的后端面对称开设有两个圆柱体状的第六凹槽,所述第六凹槽之内穿设有所述滚动轴承;所述第六凹槽的轴线位置开设有一个圆柱体状的第十通孔,所述第十通孔之内穿设有所述转轴的轴承段;所述支块的上端面对称开设有四个第一螺孔,所述第一螺孔之内拧接有所述螺钉;所述支块的下端面对称开设有四个第二螺孔,所述第二螺孔之内拧接有所述螺钉;

11、所述转轴用金属材料制作,由位于两端的轴承段和位于中间的工作段连接组成;所述轴承段为圆柱体状的对称结构,用于穿设所述滚动轴承;所述工作段为长方体状的对称结构,所述长方体的中间位置开设有一个长方体状的十一通孔,所述第十一通孔之内穿设有所述第五支架的第五主体;

12、所述螺钉用金属材料制作,由同轴的一个第六主体和一个第十一辅体连接组成,所述第六主体和所述第十一辅体均为圆柱体状的对称结构,所述第十一辅体位于所述第六主体的下端面;所述第十一辅体的端部设有螺纹,用于拧接所述支块的第一螺孔或第二螺孔;所述第六主体的上端面开设有一条长方体状的第五通槽,以方便拧接所述螺钉;

13、所述滚动轴承、所述轮子、所述铰、所述螺杆和所述螺母均为标准件;

14、八个所述轮子穿设在一个所述第四支架的四条第一通槽之内,并通过八根所述铰进行铰接;所述第四支架设置在两个所述第三支架的四个第五辅体之间,八个所述轮子均位于两个所述第三支架的四条第四凹槽之内;四个所述第一支架两两相对设置在所述底板之上、且分别位于所述底板的左右两端,并通过十六根所述螺杆和十六个所述螺母进行连接;两个所述第二支架相对设置在所述底板之上、且分别位于所述底板的中间部位,并通过八根所述螺杆和八个所述螺母进行连接;两个所述第三支架相对设置在所述底板之上、且位于所述底板的前后两端,并通过十六根所述螺杆和十六个所述螺母进行连接;位于左侧的所述第五支架的第五主体先后穿设在位于左侧的所述转轴的第十一通孔和位于左侧的所述第二支架的第二凹槽之内,位于右侧的所述第五支架的第五主体先后穿设在位于右侧的所述转轴的第十一通孔和位于右侧的所述第二支架的第二凹槽之内;两根所述转轴的四个轴承段穿设在四个所述滚动轴承之内,四个所述滚动轴承安装在两个所述支块的四个第六凹槽之内;两个所述支块的上端面设置有一块所述上支板,并通过八根所述螺钉进行连接;两个所述支块的下端面设置有一块所述下支板,并通过八根所述螺钉进行连接;所述上支板和所述下支板同时穿设在两个所述第三支架的两个第三通孔之内。

15、基于以上技术方案提供的基于上摆式对钢管进行堆码成型的装置包括四个第一支架、两个第二支架、两个第三支架、一个第四支架、两个第五支架、一块底板、一块下支板、一块上支板、两个支块、两根转轴、十六根螺钉、四个滚动轴承、八个轮子、八根铰、四十根螺杆和四十个螺母,材料普通、且方便加工成型,因此,本实用新型装置的制造成本相对较低。

16、本实用新型装置使用时,将第四支架车降落到底板之上,依次从上支板的第十三通孔之内抽出两个第五支架,从两个第三支架的第三通孔之内抽出上支板和下支板,收集钢管达到预定的数量,将上支板和下支板穿设在两个第三通孔之内;先后将两个第五支架的两个第五主体穿设在两根转轴的第十一通孔之内,先后摆动两个第五支架、将两个第五主体先后穿设在两个第二支架的第二凹槽之内,将第四支架的第七辅体拉升到和第一支架的第二辅体具有相同的高度,因此,本实用新型装置的操作相对比较简单。

17、本实用新型装置采用对称结构进行设计,底板和第三支架的联合使用,既能实现第四支架车按照预定的轨迹进行移动、又能实现上支板和下支板的定位;支块、滚动轴承、上支板和下支板的联合使用,能实现转轴按照预定的轨迹进行转动;底板、第二支架和转轴的联合使用,能实现第五支架的定位;第一支架、第四支架、第五支架和下支板的联合使用,能对随机密排的多根钢管按照正六边形进行堆码成型,因此,本实用新型装置的使用效果相对较好。

18、通过本实用新型提供的基于上摆式对钢管进行堆码成型的装置,能够实现对随机密排的多根钢管按照正六边形进行堆码成型的目的,本实用新型装置具有制造成本低、操作简单和使用效果好的特点。

- 还没有人留言评论。精彩留言会获得点赞!