一种大跨度钢筋骨架吊运装置的制作方法

1.本实用新型涉及建筑施工领域,更具体地,涉及一种大跨度钢筋骨架吊运装置。

背景技术:

2.钢筋骨架是预先绑扎好的,多见于砖混施工:(构造柱、挑梁等)提前预制绑扎好,施工时直接整体吊装的都属于钢筋骨架。筋组合在一起,形成一个完整的网架,形象的称为"钢筋笼"、"钢筋网"、"钢筋骨架"等。一个完整的钢筋网架有利于约束混凝土,提高混凝土构件的整体性。

3.在桥梁施工时,往往存在大跨度钢筋骨架吊运工作,传统的成型钢筋骨架在吊装过程中由于吊具缺乏调整装置,造成吊装过程中钢筋骨架底部容易发生较大弯曲变形:即由于两端向内挤压,造成钢筋骨架上端中部向下凹,钢筋骨架下端中部相对于两端向上凸,还因为在吊装过程中由于钢筋骨架自重原因,会造成钢筋骨架局部弯曲、呈波浪线形状。

4.因此,造成成型钢筋骨架底部标高不一致,难以与下部预留纵筋精准对接,钢筋连接费力且造成局部钢筋受力不均,影响钢筋连接质量。

技术实现要素:

5.本实用新型提供一种取材便捷、质量轻、结构稳固且便于制作的大跨度钢筋骨架吊运装置保证起吊受力均匀,避免损伤钢筋骨架,以解决上述现有技术问题。

6.根据本实用新型的一个方面,提供一种大跨度钢筋骨架吊运装置,包括主杆和带有卸扣的吊绳,所述主杆的外缘面上设置有多个间隔设置的半圆形的定位环,所述定位环与所述主杆的外缘面之间形成通孔,所述吊绳的顶部可拆卸装设有吊环螺栓,所述吊环螺栓套装在所述主杆上并穿设所述通孔,所述主杆中部的两个所述吊环螺栓上设置有起吊绳;所述吊绳末端形成环形扣,所述卸扣的螺栓可拆卸式穿设在所述环形扣中。

7.在上述方案基础上优选,所述卸扣包括u型环和螺栓,所述u型环的一端设有通孔,所述u型环的另一端设置有螺孔,所述螺栓穿过所述通孔,与所述螺孔适配。

8.在上述方案基础上优选,所述吊环螺栓包括套环、螺杆和吊杆,所述螺杆与所述吊杆之间通过螺纹相连,且所述螺杆的头部设置有锁紧头,所述锁紧头内设置有多边形的定位孔,所述套环上设有连接孔,所述螺杆穿设在所述连接孔向下延伸与所述吊杆相连。

9.在上述方案基础上优选,所述吊环还包括扣件,所述扣件上设置有两个相对设置连接臂,并在所述扣件的底部设置有与所述定位孔适配的凸起,所述连接臂之间通过弹簧相连。

10.在上述方案基础上优选,所述连接臂向内延伸形成卡口,所述卡口与所述弹簧适配。

11.本实用新型的一种大跨度钢筋骨架吊运装置,通过采用主杆、结合主杆上的通孔,可以实现对吊绳的位置相对固定,避免的吊绳位置的挪动导致骨架的转动,实时精确自动调整钢筋骨架姿态与底部纵筋相对竖向变形,提升了钢筋骨架的连接质量,提高了施工效

率。

12.与现有技术相比较,本实用新型具备以下优点:

13.1.本实用新型提供的装置采用钢制焊接,取材便捷、结构稳且便于制作。

14.2.本实用新型既可以吊运单片钢筋骨架也可以吊运桩基础钢筋笼。

15.3.多根固定绳保证钢筋骨架多点受力,有效避免吊运过程造成钢筋骨架变形。

16.4.固定环的布置有效固定吊绳和固定绳位置,保证受力均匀。

17.5.在起吊设备和装置结构满足安全条件下,可改变结构尺寸吊运不同跨度、长度的钢筋骨架,适应性强。

附图说明

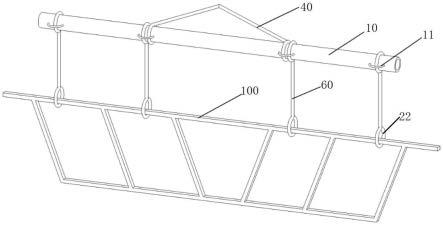

18.图1为本实用新型的大跨度钢筋骨架吊运装置的结构图;

19.图2为本实用新型的大跨度钢筋骨架吊运装置的使用状态图;

20.图3为本实用新型的图1的b部放大图;

21.图4为本实用新型的图3的u型环结构图;

22.图5为本实用新型的吊环螺栓的结构图;

23.图6为本实用新型的吊环螺栓的爆炸图;

24.图7为本实用新型的扣件的结构图;

25.图8为本实用新型的吊杆的结构图。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

27.请参阅图1所示,本实用新型的一种大跨度钢筋骨架吊运装置,包括主杆10和带有卸扣21的吊绳60,主杆10的外缘面上设置有多个间隔设置的半圆形的定位环11,具体定位环11的数量根据骨架的长度来确定。

28.请继续参阅图2、图3和图4所示,本实用新型的定位环11与主杆10的外缘面之间形成通孔,吊绳60的顶部可拆卸装设有吊环螺栓30,吊环螺栓30套装在主杆10上并穿设通孔,通孔的作用可以形成对吊环螺栓30的初步定位,避免其在主杆10上的挪动,导致骨架的变形,以保证吊装过程中的骨架受力均匀,防止其产生变形;而主杆10中部的两个吊环螺栓30上设置有吊绳60;吊绳60末端形成环形扣22,卸扣21的螺栓24可拆卸式穿设在环形扣22中。

29.使用时,大跨度钢筋骨架吊运装置使用方法,包括以下步骤:

30.步骤s1:固起吊绳40、吊绳60使用套索、卸扣21与主杆10连接;

31.步骤s2:吊绳60与钢筋骨架使用索具、卸扣21连接;

32.步骤s3:起重试吊,试吊合格后开始正常吊运。

33.本实用新型的一种大跨度钢筋骨架吊运装置,通过采用主杆10、结合主杆10上的通孔,可以实现对吊绳60的位置相对固定,避免的吊绳60位置的挪动导致骨架的转动,实时精确自动调整钢筋骨架姿态与底部纵筋相对竖向变形,提升了钢筋骨架的连接质量,提高了施工效率。

34.与现有技术相比较,本实用新型具备以下优点:

35.1.本实用新型提供的装置采用钢制焊接,取材便捷、结构稳且便于制作。

36.2.本实用新型既可以吊运单片钢筋骨架也可以吊运桩基础钢筋笼。

37.3.多根固定绳保证钢筋骨架多点受力,有效避免吊运过程造成钢筋骨架变形。

38.4.固定环的布置有效固定吊绳60和固定绳位置,保证受力均匀。

39.5.在起吊设备和装置结构满足安全条件下,可改变结构尺寸吊运不同跨度、长度的钢筋骨架,适应性强。

40.请参阅图4所示,本实用新型的卸扣21包括u型环23和螺栓24,所述u型环23的一端设有通孔,所述u型环23的另一端设置有螺孔25,所述螺栓24穿过所述通孔,与所述螺孔25适配,使用时,可以通过螺栓24相对螺孔25的松开或者缩进,可以实现吊绳60与骨架的结合,使用方便快捷。

41.为了进一步说明本实用新型的技术方案,请继续参阅图5、图6、图7和图8所示,本实用新型的吊环螺栓30包括套环31、螺杆32和吊杆33,所述螺杆32与所述吊杆33之间通过螺纹相连,且所述螺杆32的头部设置有锁紧头34,所述锁紧头34内设置有多边形的定位孔35,所述套环31上设有连接孔36,所述螺杆32穿设在所述连接孔36向下延伸与所述吊杆33相连,而吊环还包括扣件37,所述扣件37上设置有两个相对设置连接臂38,并在所述扣件37的底部设置有与所述定位孔35适配的凸起39,所述连接臂38之间通过弹簧50相连。

42.使用时,利用吊杆33的底部设置通孔既可以实现对吊绳60的固定,并通过吊杆33与螺杆32的连接可以实现套环31的固定,而在实际使用时,虽然有通孔的作用,但,对于大型骨架而言,其长度较大,吊转过程中,即使受到作用力很小,也会产生较大的翻转,因此,为了进一步降低套环31与主杆10之间的转动,影响其吊转结果,本实用新型还通过扣件37上的凸起39与定位孔35的作用,进一步的降低其转动作用,提高其转运精度。

43.优选的,连接臂38向内延伸形成卡口51,卡口与弹簧50适配,以保证扣件37与套环31的安装稳定性。

44.最后,本技术的方法仅为较佳的实施方案,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1