一种直振式出料装置的制作方法

1.本技术涉及一种振动输送机,尤其是涉及一种直振式出料装置。

背景技术:

2.目前,市面上存在许多用于存储物料的储料设备,储料设备在出料时需要打开出料口,再经人力或物力的作用,将物料从储料设备中取出,最终达到出料的目的。

3.现有的直振式出料装置包括储料斗、用于盛接物料的储料框、布置于储料框底部下方且与储料框连接的支撑底板以及驱动储料框振动的振动机构。振动机构包括安装于支撑底板的下底座、与储料框的底板连接的上底座、布置于下底座与上底座之间的线圈以及设置于上底座且用于和线圈电磁吸合的衔铁。其中,下底座与上底座之间连接有振动片。当物料倒入至储料斗并进入储料框后,将电磁线圈通电后形成磁力吸合衔铁,使得带动储料框晃动,物料能够沿着储料框完成输送。但是由于储料框的底板厚度较薄,在振动机构进行振动时容易将储料框底板振破。

技术实现要素:

4.为了降低储料框底板被振动机构振破的概率,本技术提供一种直振式出料装置。

5.本技术提供的一种直振式出料装置采用如下的技术方案:

6.一种直振式出料装置,包括支撑底板、用于上料的储料斗、布置于所述储料斗底部且用于盛接物料的储料框以及设置于所述支撑底板且用于驱动所述储料框底板振动的振动机构,所述振动机构包括安装座和设置于所述安装座的驱动组件,所述储料框底部沿长度方向具有两块用于和所述安装座固定安装的固定肋板,两根所述固定肋板之间形成有用于供所述安装座的顶部安装的安装间隙。

7.通过采用上述技术方案,将物料通过人力或机械的方式倒入至储料斗内,并进入储料框中,然后启动驱动组件使得振动机构能够在储料框的底部发生振动,并同时带动储料框水平方向的往复振动,将物料从储料框振出。通过储料框底部固定肋板的设置,使得振动组件的安装座顶部能够布置于安装间隙实现与储料框的连接固定。采用上述直振式出料装置,将振动机构安装在固定肋板上,与直接焊接在储料框的底板上相比,能够降低储料框的底板被振动机构振破的概率。

8.可选的,所述固定肋板沿长度方向开设有多个贯穿其两端面的安装通孔,且在所述安装通孔内布置有锁紧螺栓,所述安装座的顶部侧壁具有与所述安装通孔一一对应且供锁紧螺栓螺纹配合的锁紧螺孔。

9.通过采用上述技术方案,公开了固定肋版与振动机构的安装座的连接方式,采用上述锁紧螺栓与锁紧螺孔配合的连接方式强度较为可靠,操作方便。

10.可选的,所述储料框侧壁沿长度方向均匀间隔布置有加强板。

11.通过采用上述技术方案,在储料框的外侧壁均匀间隔设置有加强板,使得有助于提高储料框的整体结构强度。

12.可选的,所述安装座包括安装于所述支撑底板的下底座、与所述固定肋板固定连接的上底座以及连接所述上底座和所述下底座的振动片,所述下底座四角处具有与所述支撑底板连接的缓冲件。

13.通过采用上述技术方案,公开了安装座的结构,当振动机构开始振动时也会带动支撑底板一起振动,通过在下底座设置有与支撑底板连接的缓冲件,能够缓解振动机构与支撑底板之间相对振动产生的噪音。

14.可选的,所述振动片包括两组间隔布置的弹簧钢片。

15.通过采用上述技术方案,弹簧钢片具有较好的抗形变能力,将上底座与下底座连接的振动片设置为弹簧钢片有助于减小振动机构产生的振动幅度。两组弹簧钢片的设置使得整体储料框的振动效果较为理想。

16.可选的,所述驱动组件包括安装于所述下底座的电磁线圈和设置于所述上底座且与所述电磁线圈对应的振动件,所述上底座具有供所述衔铁布置的安装板。

17.通过采用上述技术方案,公开了驱动组件的组成,当对电磁线圈通电后,电磁线圈产生磁力使得振动件被电磁线圈吸合,通过电磁线圈对振动件反复的吸合和排斥,使得能够带动上底座一起振动,实现对储料框的振动效果。

18.可选的,所述储料斗的外侧壁设置有若干固定板,所述固定板具有贯穿其上下端面的第一螺孔,且在所述安装螺孔处设置有支撑螺杆,所述支撑底板具有与所述安装螺孔一一对应布置且供所述支撑螺杆插入的第二螺孔。

19.通过采用上述技术方案,通过固定板与支撑螺杆的配合使得支撑底板与储料斗实现固定连接,加强了直振式装置的整体结构强度。

20.可选的,所述储料斗远离所述振动机构的侧壁为倾斜布置的倾斜板,所述倾斜板的底部具有出料口,所述倾斜板底部滑移设置有挡料组件。

21.通过采用上述技术方案,当物料倒入至储料斗时能够沿着倾斜布置的出料板进入储料框内,使得对物料能够具有一定的收集效果,且通过设置有挡料组件能够对工件起到一定的阻拦效果,降低因振动机构的振动较为强烈而不能进入下料筒的概率。

22.可选的,所述储料斗远离所述振动机构的侧壁为倾斜布置的倾斜板,所述倾斜板的底部具有出料口,所述倾斜板底部滑移设置有挡料组件。

23.通过采用上述技术方案,公开了挡料组件的结构,挡料板能够对物料起到阻挡作用,降低物料因振动幅度较大从储料框内振出外侧的概率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过在储料框底部设置的固定肋板,使得将振动机构安装在固定肋板上,与直接焊接在储料框的底板上相比,能够降低储料框的底板被振动机构振破的概率;

26.2.通过储料框的外侧壁均匀间隔设置有加强板,有助于提高储料框的整体结构强度;

27.3.通过固定板、支撑螺杆以及支撑底板的配合,有助于加强了直振式出料装置的整体结构强度,降低储料斗因振动而产生的噪音。

附图说明

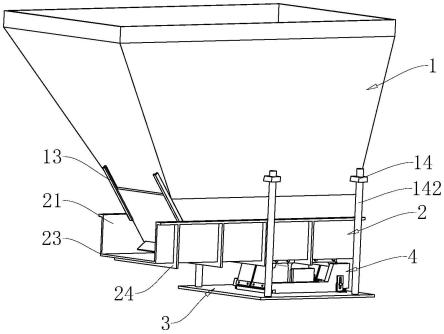

28.图1是本技术的直振式出料装置的整体结构示意图。

29.图2是本技术中振动机构的结构示意图。

30.图3是本技术中振动机构和储料框的爆炸示意图。

31.图4是图2中a处的局部放大图。

32.图5是本技术的直振式出料装置的局部结构示意图。

33.附图标记说明:1、储料斗;11、倾斜板;12、出料口;13、挡料组件;131、固定杆;132、出料板;133、挡料板;14、固定板;141、第一螺孔;142、支撑螺杆;2、储料框;21、储料槽;22、固定肋板;23、出料开口;221、安装空隙;222、安装通孔;223、锁紧螺栓;24、加强板;3、支撑底板;31、第二螺孔;4、振动机构;41、上底座;411、锁紧螺孔;412、安装板;42、下底座;421、缓冲件;422、支撑柱;43、振动片;44、驱动组件;441、电磁线圈;442、衔铁。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种直振式出料装置。

36.参照图1,一种直振式出料装置,包括用于上料的储料斗1、布置于储料斗1底部且用于盛接物料的储料框2、位于储料框2下方的支撑底板3以及布置于支撑底板3与储料框2底板之间的振动机构4。

37.参照图1,储料框2整体为上端开口的矩形框。储料框2具有供物流盛放且与储料斗1的底部开口对应布置的储料槽21。储料框2在宽度方向的一侧开设有与储料槽21连通的出料开口23。使得物料从储料斗1的底部开口处落入至储料槽21内,并在振动机构4的作用下从出料开口处完成出料。

38.参照图2,振动机构4包括连接于储料框2底板的上底座41、与上底座41对应布置且固定于支撑底板3的下底座42、连接上底座41和下底座42两端的振动片43以及设置于上底座41和下底座42之间的驱动组件44。

39.参照图3,其中,储料框2的底板沿长度方向对称布置有用于供上底座41布置的固定肋板22。固定肋板22与储料框2的底部一体设置。两块固定肋板22之间具有供上底座41布置的安装空隙221。在本实施例中,上底座41宽度大小与储料框2底板宽度的大小比例为1:2,上底座41的宽度大小与安装空隙221的宽度大小相适配。

40.参照图3,固定肋板22沿长度方向间隔均匀开设有贯穿其两侧面的安装通孔222, 且在安装通孔222内布置有锁紧螺栓223。上底座41的顶部外侧壁开设有与安装通孔222一一对应且用于供锁紧螺栓223插入的锁紧螺孔411。在其他实施例中,上底座41可通过焊接与固定肋板22的侧壁连接。相较于将上底座41直接焊接在储料框2的底板上,采用上述固定肋板22与上底座41的连接方式能够加强储料框2的结构强度,使得能够降低储料框2的底板被振动机构4振破的概率。

41.参照图3,为了进一步提高储料框2的结构强度,储料框2沿长度方向间隔均匀设置有加强板24。加强板24整体呈c字形。加强将储料框2的底部与外侧壁包围。在本实施例中,共设置有四块加强板24,四块加强板24沿储料框2的长度方向间隔布置。

42.参照图1、图2和图4,下底座42通过焊接或螺栓与支撑底板3固定连接。下底座42的四角处具有与支撑底板3表面抵接的缓冲件421,缓冲件421为弹簧。缓冲件421的中间处竖直设置有支撑柱422,用来减小振动机构4振动时产生的振动,降低振动产生的噪音。

43.参照图2,振动片43倾斜布置,且在上底座41与下底座42的两端均间隔设置有两组。振动片43为具有耐冲击和高疲劳强度的弹簧钢片。当驱动组件44启动时,振动片43具有水平方向上左右往复摆动的趋势,从而带动储料槽21内的物料同时向左右往复摆动的趋势,以实现从出料出口振出完成出料。

44.参照图2,驱动组件44包括布置于下底座42的电磁线圈441和设置于上底座41且与电磁线圈441对应布置的衔铁442。其中,上底座41具有供衔铁442布置的安装板412。上底座41与安装板412一体铸造成型。安装板412与衔铁442通过螺钉固定连接。

45.参照图5,储料斗1由三个倾斜的侧面和一个竖直的侧面形成的一个倒斗状。储料斗1竖直的侧面与储料框2的内侧壁贴合。储料斗1的底部开口的宽度与储料框2的宽度相适配。储料斗1的底部开口长度小于储料框2的长度,使得储料斗1的底部能够处于储料框2内。定义储料斗1中远离竖直的侧面的倾斜面为倾斜板11。当物料倒入至储料斗1时,物料能够沿着倾斜板11的内侧倾斜面汇聚于储料框2的竖直侧面。

46.参照图5,倾斜板11的底部开设有与储料框2连通的出料口12。倾斜板11底部的靠近出料口12的外侧壁设置有用于调节出料口12大小的挡料组件13。挡料组件13包括沿倾斜板11的长度方向倾斜对称布置的两根固定杆131、布置于两根固定杆131之间的出料板132以及设置于出料底侧的挡料板133。固定杆131的截面呈l形。固定杆131焊接固定倾斜板11的侧面。固定杆131沿倾斜板11的倾斜面布置,且固定杆131与倾斜板11表面之间形成有供出料板132的侧边布置的固定槽。出料板132滑移设置于两根固定杆131之间并通过螺钉实现出料板132与倾斜板11的固定。挡料板133倾斜布置于出料板132底侧。挡料板133朝远离储料槽21底壁的方向向上倾斜。通过挡料组件13能够改变出料口12的大小以适配不同尺寸的物料。

47.参照图5,储料斗1的外侧壁底部设置有若干个固定板14。在本实施例中,固定板14共设置有四个,且固定板14两两间隔设置于储料斗1的相对两外侧壁。固定板14开设有贯穿其上下端面的第一螺孔141。支撑底板3具有与第一螺孔141一一对应的第二螺孔31。第一螺孔141与第二螺孔31之间竖直布置有支撑螺杆142。使得实现支撑底板3与储料斗1的连接固定,加强了装置的整体结构强度。

48.本技术实施例一种直振式出料装置的实施原理为:将物料通过人力或机械的方式倒入至储料斗1内,并沿着倾斜板11进入储料槽21中;启动驱动组件44,通过电磁线圈441与衔铁442的配合驱动振动片43振动,同时带动储料框2内的物料水平方向上来回摆动,使得物料向出料口12移动实现出料。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1