双向伞形阻挡机构的制作方法

1.本实用新型涉及传输架技术领域,尤其是一种双向伞形阻挡机构。

背景技术:

2.传输架在传输物料时,为了防止物料在传输时出现走偏的情况,一般都需要设置阻挡机构和/或导向轮来实现纠偏,这是对于单通道传输的传输架而言的。为了加大生产力度,目前有很多单位制造出双通道的传输架,实现物料并列传输,采用常规阻挡来实现两个物料之间的阻挡定位,会使整个输送机构宽度增加一倍,同时不能实现双向同时阻挡定位。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种双向伞形阻挡机构。

4.本实用新型解决其技术问题所采用的技术方案是:一种双向伞形阻挡机构,包括安装座,所述安装座中间沿其长度方向设置有驱动气缸,所述驱动气缸的推杆末端连接连杆机构,所述连杆机构包括一与驱动气缸推杆连接的主动连杆和两个随动连杆组件,两个随动连杆组件分别活动连接在主动连杆的两端,每个随动连杆组件活动连接一阻挡组件,所述阻挡组件与安装座活动连接。

5.通过驱动气缸的推杆伸出,使得连杆机构的主动连杆向远离安装座发生位移,随动连杆组件跟随主动连杆联动,使得阻挡组件朝向安装座移动;通过驱动气缸的推杆缩回,使得连杆机构的主动连杆靠近安装座发生位移,随动连杆组件跟随主动连杆联动,使得阻挡组件远离安装座移动,实现对两侧物料的挡齐,使得物料顺畅传输。

6.进一步地,所述阻挡组件包括挡板,所述挡板的内壁上设有纵截面呈“]”的支撑框。

7.挡板用来直接与物料接触并推出物料,支撑架便于与连杆组件的连接,且加固阻挡组件。

8.更进一步地,所述随动连杆组件包括依次连接的第一连杆、第二连杆和第三连杆,所述第一连杆的一端与主动连杆的一端轴连接,所述第二连杆和第三连杆容置于支撑框内,第二连杆与第三连杆、第一连杆与第二连杆均通过连杆轴连接,且所述连杆轴均转动连接在支撑框上,第一连杆、第二连杆与连杆轴之间设有自润滑轴承或非金属衬套,第三连杆与连杆轴之间设有自润滑轴承或非金属衬套。

9.如此设置,可以限定第二连杆和第三连杆的运动量程,且可保证第二连杆和第三连杆不裸露在外造成损伤;设置自润滑轴承或非金属衬套,起到润滑、间隔和耐摩的作用。

10.更进一步地,所述第三连杆的一端通过连杆轴连接有第四连杆,所述第四连杆通过连接轴与安装座活动连接;所述第二连杆与第三连杆的连接轴上还连接有第五连杆,所述第五连杆通过连接轴与安装座活动连接,第二连杆、第三连杆、第五连杆与连杆轴之间设有自润滑轴承或非金属衬套,第五连杆与连接轴之间设有自润滑轴承或非金属衬套,第四

连杆与连接轴之间设有自润滑轴承或非金属衬套。

11.如此设置,能使随动连杆组件运动更灵活。

12.更进一步地,所述支撑框上对应第四连杆的处置设有当第四连杆转到与第三连杆的夹角最大时的第一避让槽。

13.驱动气缸推出时,阻挡组件回收,第四连杆与第三连杆的夹角逐渐变大,会与阻挡组件产生干涉,设置第一避让槽可避免这样的碰撞。

14.更进一步地,所述支撑框上对应第五连杆的处置设有当第五连杆转到与第三连杆的夹角最大时的第二避让槽。

15.驱动气缸推出时,阻挡组件回收,第五连杆与第三连杆的夹角逐渐变大,会与阻挡组件产生干涉,设置第二避让槽可避免这样的碰撞。

16.进一步地,所述驱动气缸的推杆通过浮动接头与主动连杆连接。

17.浮动接头容易安装,可消除因连接误差所产生的干涉现象;可适度放大配合件之加工精度;符合体积小,高抗拉、抗压强度要求;保护驱动气缸运行平稳,延长其使用寿命。

18.进一步地,所述主动连杆呈“工”字形结构,其两端具有容纳第一连杆端部的缺口。

19.如此设置,便于第一连杆与主动连杆的连接及拆卸。

20.进一步地,所述驱动气缸为笔形气缸。

21.采用笔形气缸,结构紧凑,节省安装空间;导向精度高,能抗转矩,负载能力强。

22.为了便于将安装座固定至传输架上,进一步地,所述安装座上设有若干安装孔。

23.本实用新型的有益效果是:本实用新型的双向伞形阻挡机构,能同时挡齐两边并列的物料,且占用空间小;另外,该机构易推出不易被反推,且性能优越。

附图说明

24.下面结合附图和实施方式对本实用新型进一步说明。

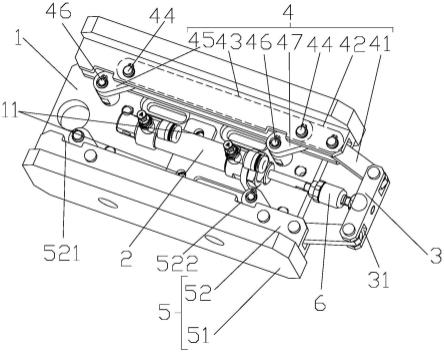

25.图1是本实用新型双向伞形阻挡机构未动作时的立体图。

26.图2是本实用新型双向伞形阻挡机构挡齐时的立体图。

27.图3是图1的俯视图。

28.图4是图1的主视图。

29.图5是图1的局剖图。

30.图中:1.安装座,2.驱动气缸,3.主动连杆,4.随动连杆组件,5.阻挡组件,6.浮动接头,11.安装孔,31.缺口,41.第一连杆,42.第二连杆,43.第三连杆,44.连杆轴,45.第四连杆,46.连接轴,47.第五连杆,51.挡板,52.支撑框,521.第一避让槽,522.第二避让槽。

具体实施方式

31.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

32.如图1~图4所示,一种双向伞形阻挡机构,包括安装座1,安装座1上设有若干安装孔11,安装座1中间沿其长度方向设置有驱动气缸2,驱动气缸2的推杆末端连接连杆机构,连杆机构包括一与驱动气缸2推杆连接的主动连杆3和两个随动连杆组件4,两个随动连杆组件4分别活动连接在主动连杆3的两端,每个随动连杆组件4活动连接一阻挡组件5,阻挡

组件5与安装座1活动连接。

33.具体地,阻挡组件5包括挡板51,挡板51的内壁上设有纵截面呈“]”的支撑框52。随动连杆组件4包括依次连接的第一连杆41、第二连杆42和第三连杆43,第一连杆41的一端与主动连杆3的一端轴连接,第二连杆42和第三连杆43容置于支撑框52的“]”开口内,第二连杆42与第三连杆43、第一连杆41与第二连杆42均通过连杆轴44连接,且连杆轴44均转动连接在支撑框52上,具体是连杆轴44贯穿支撑框52的上下面。

34.另外,第三连杆43的一端通过连杆轴44连接有第四连杆45,第四连杆45通过连接轴46与安装座1活动连接;第二连杆42与第三连杆43的连接轴46上还连接有第五连杆47,第五连杆47通过连接轴46与安装座1活动连接。且,支撑框52上对应第四连杆45的处置设有当第四连杆45转到与第三连杆43的夹角最大时的第一避让槽521。支撑框52上对应第五连杆47的处置设有当第五连杆47转到与第三连杆43的夹角最大时的第二避让槽522。

35.作为优选地,驱动气缸2的推杆通过浮动接头6与主动连杆3连接。且,主动连杆3呈“工”字形结构,其两端具有容纳第一连杆41端部的缺口31。

36.为了保证安装座1的结构尽量小,故优选驱动气缸2采用笔形气缸。

37.本实施例的双向伞形阻挡采用连杆机构的死点原理,不容易反推(易推出不被反推):通过驱动气缸2的推杆伸出,使得连杆机构的主动连杆3向远离安装座1发生位移,随动连杆组件4跟随主动连杆3联动,当第四连杆45转到与第三连杆43、第五连杆47转到与第三连杆43的夹角最大时,阻挡组件5与安装座1贴合,保证物料传输的通道宽度,如图1所示;通过驱动气缸2的推杆缩回,使得连杆机构的主动连杆3靠近安装座1发生位移,随动连杆组件4跟随主动连杆3联动,当第四连杆45转到与第三连杆43、第五连杆47转到与第三连杆43的夹角为90

°

时,即为死点,如图2所示,靠此力挡住物料且不被反推,同时实现对两侧物料的挡齐,使得物料顺畅传输。

38.为了保证各连杆与轴之间的动作的可靠稳定性,会增设自润滑轴承或非金属衬套;具体地,第一连杆41、第二连杆42与连杆轴44之间设有自润滑轴承或非金属衬套,第三连杆43与连杆轴44之间设有自润滑轴承或非金属衬套;第二连杆42、第三连杆43、第五连杆47与连杆轴44之间设有自润滑轴承或非金属衬套,第五连杆47与连接轴46之间设有自润滑轴承或非金属衬套,第四连杆45与连接轴46之间设有自润滑轴承或非金属衬套,见图5中打剖面线处。

39.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1