一种包装设备的物料推出机构的制作方法

1.本技术涉及自动化装箱领域,尤其是涉及一种包装设备的物料推出机构。

背景技术:

2.物料推出机构是指用于完成运输包装,将包装成品按一定排列方式和定量装入箱中。

3.包装产品生产完成后,通过传送带移动到打包车间,然后由车间工作人员将包装产品装入包装箱中。

4.但采用人工装箱的方式较为缓慢,费时费力,效率低下,故有待改善。

技术实现要素:

5.为了实现将袋装产品自动化装箱,本技术提供一种包装设备的物料推出机构。

6.本技术提供的一种包装设备的物料推出机构采用如下的技术方案:

7.一种包装设备的物料推出机构,包括支撑台,所述支撑台上间隔设置有两块限位板,所述支撑台上设置有驱动气缸一,所述驱动气缸一的活塞杆的端部设置有平移板,所述平移板长度方向的两端侧壁均和限位板相贴,所述支撑台上还设置有推送件,所述支撑台的一侧设置有装箱装置,所述平移板位于推送件和装箱装置之间。

8.通过采用上述技术方案,将包装箱固定在装箱装置上,将若干袋装产品整齐地放置在平移板上,启动驱动气缸一,驱动气缸一带动平移板向下平移到指定的位置,利用推动件将平移板上若干袋装产品推送至装箱装置上的包装箱内,实现自动上料,减少了人工工序。

9.可选的,所述推送件包括驱动气缸二和推送板,所述驱动气缸二设置在支撑台上,所述推送板设置在驱动气缸二活塞杆的端部,所述推送板位于平移板和驱动气缸二之间。

10.通过采用上述技术方案,平移板将若干袋装产品移动至指定位置上后,启动驱动气缸二,驱动气缸二的活塞杆将推送板向靠近包装箱的方向移动,与此同时,推送板将移动板上的若干袋装产品送入装箱装装置上的包装箱内,实现了自动装箱,减少了人工工序。

11.可选的,所述装箱装置包括驱动件和夹取件,所述夹取件设置在移动台的上,所述驱动件包括驱动气缸三和移动台,所述驱动气缸三设置在支撑台远离推送件的一侧,所述驱动气缸三活塞杆端部连接在移动台上。

12.通过采用上述技术方案,将包装箱固定在夹取件上,然后启动驱动气缸三,移动台带动包装箱向靠近支撑台的方向移动,当移动台和支撑台相贴时,关闭驱动气缸三,通过驱动气缸三可实现自动化平移包装箱。

13.可选的,所述移动台的底部设置有若干滑动轮。

14.通过采用上述技术方案,滑动轮安装在移动台底部,对移动台起到支撑作用,使得移动台平移时更为平稳。

15.可选的,所述移动台靠近支撑台的一侧贯穿开设有两个滑动槽,每个所述滑动槽

中均设置有一根滑动杆,每根所述滑动杆的一端连接在支撑台的侧壁上。

16.通过采用上述技术方案,启动驱动气缸三,驱动气缸三的活塞杆带动移动台远离或者靠近支撑台,滑动槽可进一步对移动台的移动轨迹进行限位,使得移动台的移动轨迹更为精确。

17.可选的,所述移动台宽度方向的两侧均设置有转动板,其中一块所述转动板上设置有驱动电机,所述夹取件包括夹取板一、夹取板二和锁止件,所述夹取板一的一侧通过驱动电机转动设置在两块转动板之间,所述夹取板二垂直设置在夹取板一上,所述锁止件设置在夹取板二远离夹取板一的一端。

18.通过采用上述技术方案,将包装箱放置在夹取板二上,利用锁止件将包装箱固定在夹取板二上,然后启动驱动电机,使得夹取板一沿着驱动电机的驱动轴所在的直线旋转,当夹取板一与移动台的表面相贴时,关闭驱动电机;利用驱动电机与夹取板一和夹取板二之间的配合,能实现将包装箱自动翻转一定的角度。

19.可选的,所述锁止件包括驱动气缸四和锁止板,所述驱动气缸四设置在夹取板二靠近支撑台的一侧,所述锁止板设置在驱动气缸四活塞杆的端部。

20.通过采用上述技术方案,将包装箱放置在夹取板二上,启动驱动气缸四,驱动气缸四的活塞杆带动夹取板向靠近夹取板一的方向移动,当锁止板和夹取板一均和包装箱相贴时,关闭驱动气缸四,利用驱动气缸四和锁止板可实现对包装箱的自动锁止。

21.可选的,所述夹取板一朝向锁止板的一侧设置有橡胶垫,所述锁止板朝向夹取板一的一侧也设置有橡胶垫。

22.通过采用上述技术方案,固定包装箱时,启动驱动气缸四,当包装箱的两侧均和橡胶垫相贴时,关闭驱动气缸四,包装箱固定完成,橡胶垫可增大包装箱与锁止板和夹取板一之间的摩擦,使得包装箱在夹取板二上固定地更稳定。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.将包装箱固定在装箱装置上,将若干袋装产品整齐地放置在平移板上,启动驱动气缸一,驱动气缸一带动平移板向下平移到指定的位置,利用推动件将平移板上若干袋装产品推送至装箱装置上的包装箱内,实现自动上料,减少了人工工序;

25.2.将包装箱放置在夹取板二上,利用锁止件将包装箱固定在夹取板二上,然后启动驱动电机,使得夹取板一沿着驱动电机的驱动轴所在的直线旋转,当夹取板一与移动台的表面相贴时,关闭驱动电机;利用驱动电机与夹取板一和夹取板二之间的配合,能实现将包装箱自动翻转一定的角度;

26.3.固定包装箱时,启动驱动气缸四,当包装箱的两侧均和橡胶垫相贴时,关闭驱动气缸四,包装箱固定完成,橡胶垫可增大包装箱与锁止板和夹取板一之间的摩擦,使得包装箱在夹取板二上固定地更稳定。

附图说明

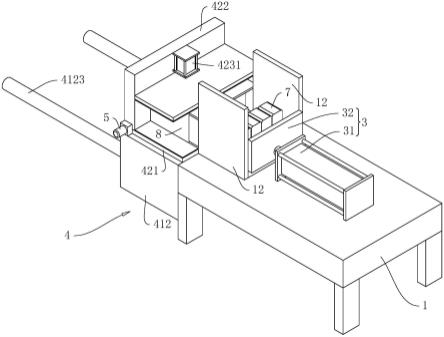

27.图1是本技术实施例中一种包装设备的物料推出机构的结构示意图。

28.图2是本技术实施例中用于体现驱动气缸一与支撑台之间位置关系的剖面示意图。

29.图3是本技术实施例中用于体现滑动杆与移动台连接关系的结构示意图。

30.附图标记说明:1、支撑台;12、限位板;2、驱动气缸一;21、平移板;3、推送件;31、驱动气缸二;32、推送板;4、装箱装置;41、驱动件;411、驱动气缸三;412、移动台;4121、滑动轮;4122、滑动槽;4123、滑动杆;4124、转动板;42、夹取件;421、夹取板一;422、夹取板二;423、锁止件;4231、驱动气缸四;4232、锁止板;5、驱动电机;6、橡胶垫;7、袋装产品;8、包装箱。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种包装设备的物料推出机构。参照图1和图2,包装设备的物料推出机构包括长方体状的支撑台1,支撑台1上通过焊接间隔固定有两块限位板12,支撑台1上通过焊接嵌设有驱动气缸一2,驱动气缸一2位于两块限位板12之间,驱动气缸一2的活塞杆的端部通过焊接固定有平移板21,平移板21长度方向的两端侧壁分别与限位板12的侧壁相贴,支撑台1上还设置有推送件3,支撑台1的一侧设置有装箱装置4,包装箱8卡接在装箱装置4上,平移板21位于推送件3和装箱装置4之间。

33.参照图1和图2,当若干袋装产品7整齐摆放至平移板21上后,启动驱动电机5一,驱动气缸一2的活塞杆带动平移板21上的若干袋装产品7向下平移,当平移板21的底壁和支撑台1的顶壁相贴时,关闭驱动气缸一2,此时利用推送件3将平移板21上的若干带装物料推送至装箱装置4上的包装箱8内。

34.参照图1,推送件3包括驱动气缸二31和推送板32,驱动气缸二31的基座通过焊接固定在支撑台1上,驱动气缸二31的活塞杆平行于支撑台1的顶壁,推送板32通过焊接固定在驱动气缸二31的活塞杆上,推送板32的长度和平移板21的长度相同,且推送板32位于两块限位板12之间。

35.参照图1,当平移板21带动若干袋装产品7平移至支撑台1顶壁时,启动驱动气缸二31,驱动气缸二31的活塞杆带动推送板32将向靠近包装箱8的方向移动,与此同时,推送板32将平移板21上的若干袋装产品7推送至包装箱8内,然后驱动气缸二31的活塞杆带动推送板32向远离包装箱8的方向移动,当推送板32移动到起始位置的时候,关闭驱动气缸二31;通过驱动气缸二31和推送板32的配合,能够实现将摆放好的若干袋装产品7推送进包装箱8中。

36.参照图2,装箱装置4包括驱动件41和夹取件42,夹取件42设置在驱动件41的上方,驱动件41包括驱动气缸三411和移动台412,驱动气缸三411的基座通过焊接固定在支撑台1底部,驱动气缸三411的活塞杆通过焊接嵌设在移动台412靠近支撑的一侧。

37.参照图2,将包装箱8固定在夹取件42上,启动驱动气缸三411,驱动气缸三411的活塞杆带动移动台412向靠近支撑台1的方向移动,与此同时,夹取件42带动包装箱8向靠近支撑台1的方向移动,当移动台412和支撑台1相贴时,关闭驱动气缸三411;利用推送板32将若干袋装产品7送入包装箱8中,然后启动驱动气缸三411,驱动气缸三411的活塞杆带动移动台412移动到初始位置上时,关闭驱动气缸三411;驱动气缸三411和移动台412的配合可以实现水平方向上运输包装箱8。

38.参照图2,移动台412底部通过支脚连接有若干滑动轮4121,滑动轮4121对移动台412具有支撑作用,提高移动台412平移时的稳定性。

39.参照图2和图3,移动台412靠近支撑台1的一侧贯穿开设有两个滑动槽4122,两个滑动槽4122平行于驱动气缸三411的活塞杆设置,每个滑动槽4122中均插入有一根滑动杆4123,滑动杆4123的一端通过焊接固定在支撑台1的侧壁上。

40.参照图2和图3,当驱动气缸三411的活塞杆驱动移动台412平移时,滑动杆4123可进一步限制移动台412移动时移动路径,减少移动台412移动时左右晃动的可能,进一步提高了移动台412移动时的稳定性。

41.参照图2和图3,移动台412宽度方向的两侧均设置有转动板4124,转动板4124通过焊接对称固定在移动台412的顶壁上,其中一块转动板4124上通过焊接固定有驱动电机5,夹取件42包括夹取板一421、夹取板二422和锁止件423,驱动电机5的轴杆穿过转动板4124通过焊接和夹取板一421的一端相连,夹取板一421远离驱动电机5的一端通过轴承转动设置在转动板4124上,夹取板二422通过焊接垂直固定在夹取板一421上,锁止件423设置在夹取板二422远离夹取板一421的一端。

42.参照图2和图3,初始状态时,夹取板二422平行于移动台412的表面,将包装箱8开口向上放置在夹取板二422上,利用锁止件423使得包装箱8固定在夹取板二422上,然后启动驱动电机5,当夹取板一421平行于移动台412的顶壁时,关闭驱动电机5,此时包装箱8的开口朝向平移板21;当若干袋装产品7装入包装箱8后,启动驱动电机5,夹取板一421绕着驱动电机5的主驱动轴所在直线旋转,当夹取板一421垂直于移动台412的表面时,关闭驱动电机5,此时包装箱8回正;通过驱动电机5与夹取板一421、夹取板二422的配合,可以实现自动翻转包装箱8。

43.参照图3,锁止件423包括驱动气缸四4231和锁止板4232,驱动气缸四4231的基座通过焊接设置在夹取板二422靠近支撑台1的一侧,锁止板4232通过焊接设置在驱动气缸四4231的活塞杆的端部,锁止板4232平行于夹取板一421设置,且锁止板4232靠近夹取板二422的一侧和夹取板二422相贴,锁止板4232朝向夹取板一421的一侧通过胶粘固定有橡胶垫6,同样地,夹取板一421朝向锁止板4232的一侧也通过胶粘固定有橡胶垫6。

44.参照图3,安装包装箱8时,将包装箱8放置在夹取板二422上,打开驱动气缸四4231,驱动气缸四4231的活塞杆带动锁止板4232向夹取板一421靠近,当包装箱8的两侧均和橡胶垫6相贴时,关闭驱动气缸四4231;通过锁止板4232和夹取板一421的配合可实现对包装箱8的固定,橡胶垫6可增大包装箱8与锁止板4232和夹取板一421之间的摩擦,使得包装箱8在夹取板二422上固定地更稳定。

45.本技术实施例一种包装设备的物料推出机构的实施原理为:将包装箱8开口向上放置在夹取板二422的顶壁上,启动驱动气缸四4231,当锁止板4232和夹取板一421上的橡胶垫6均和包装箱8相贴时,关闭驱动气缸四4231,包装箱8固定完成。

46.启动驱动电机5,夹取板一421沿着驱动电机5的驱动轴所在的直线转动,当夹取板一421和移动台412的表面平行时,关闭驱动电机5。

47.启动驱动气缸三411,驱动气缸三411的活塞杆带动移动台412向靠近支撑台1的方向移动,当移动台412和支撑台1相贴时,关闭驱动气缸三411;当若干袋装产品7被推送至平移板21上时,启动驱动气缸一2,驱动气缸一2的活塞杆带动平移板21向下滑移,当平移板21的底壁和支撑台1的顶壁相贴时,关闭驱动气缸一2。

48.启动驱动气缸二31,驱动气缸二31的活塞杆带动推送板32向靠近包装箱8的方向

移动,与此同时,推送板32将平移板21上的若干袋装产品7推送至包装箱8中,然后驱动气缸二31带动推送板32向远离包装箱8的方向移动,当推送板32移动到初始位置时,关闭驱动气缸二31。

49.启动驱动电机5,夹取板一421沿着驱动电机5的驱动轴所在的直线转动,当夹取板一421垂直于移动台412的表面时,关闭驱动电机5,包装箱8回正,若干袋装产品7装箱完成。

50.通过平移板21和推送板32的配合,能够实现袋装产品7的自动化装箱,提高了包装设备的物料推出机构的实用性。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1