一种电梯导轨安装支架的制作方法

1.本实用新型涉及一种电梯,尤其涉及一种电梯导轨安装支架。

背景技术:

2.电梯导轨安装在电梯井道内壁上面的时候,导轨会通过角铁与电梯井道进行安装。角铁为相互垂直的安装角铁及连接角铁,安装角铁用于和电梯井道进行连接固定,连接角铁则用于电梯导轨的固定。其中,由于电梯井道内壁的垂直度不会保持一致,存在一定的偏差,因此,需要现场根据导轨预定安装位置,对连接角铁长度进行切割之后(会在连接角铁上面预先开设安装孔用于电梯导轨压板的安装),再与横向角铁进行焊接。这种方式中,安装效率低,操作人员劳动强度也比较高。

技术实现要素:

3.本实用新型目的是提供一种电梯导轨安装支架,通过使用该结构,提高了电梯导轨的安装效率,降低了操作人员的劳动强度。

4.为达到上述目的,本实用新型采用的技术方案是:一种电梯导轨安装支架,包括一体结构的支架及底座,所述支架经所述底座与电梯井道内壁相连;

5.所述支架的后端与所述底座中部垂直相连,所述支架为朝左开口的u型板,所述u型板的左侧设有u型开口,所述支架的右侧设有一条形通槽,所述条形通槽与所述u型板的u型开口相连通,且所述条形通槽的前端与所述支架的前端面相连通;

6.所述u型板的顶部及底部分别设有一限位组件安装条形通槽,所述限位组件安装条形通槽平行于所述条形通槽设置,所述限位组件安装条形通槽的两端分别与所述支架的两端设有间距,所述限位组件安装条形通槽与所述u型开口相连通。

7.上述技术方案中,所述u型板包括上板、下板及连接板,所述连接板的顶部及底部分别与所述上板及下板的右侧相连,所述上板、下板及连接板的后端与所述底座前端面的中部垂直相连。

8.上述技术方案中,所述条形通槽设置于所述连接板的中部,所述条形通槽的后端靠近所述底座设置,所述条形通槽的前端与所述连接板的前端面相连通。

9.上述技术方案中,所述限位组件安装条形通槽的长度小于所述条形通槽的长度,所述限位组件安装条形通槽包括顶部限位组件安装条形通槽及底部限位组件安装条形通槽,所述顶部限位组件安装条形通槽设置于所述上板上,所述底部限位组件安装条形通槽设置于所述下板上,所述顶部限位组件安装条形通槽设置于所述底部限位组件安装条形通槽的正上方。

10.上述技术方案中,所述上板及下板的后端左侧设有朝左延伸的延伸板,所述延伸板的后端与所述底座的前端面相连。

11.上述技术方案中,所述底座上设有多组条形通孔,多组所述条形通孔间隔设置于所述支架的外部。

12.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

13.1.本实用新型中支架直接和底座一体结构,在支架上面设置条形通槽,通过条形通槽的设置,能够任意调节导轨压板的位置,这样在电梯导轨安装的时候,支架直接与电梯井道内壁进行安装,电梯导轨直接经过压板在条形通槽内进行调节安装,能够根据导轨的位置对压板的固定位置在条形通槽内调节,提高电梯导轨安装的便利性,无需现场进行切割焊接操作,降低操作人员劳动强度;

14.2.本实用新型中通过限位组件安装条形通槽的设置,能够在支架的u型开口内安装限位组件,对压板的位置进行限位,防止压板在条形通槽内移动,保证安装的牢固性以及使用的安全性。

附图说明

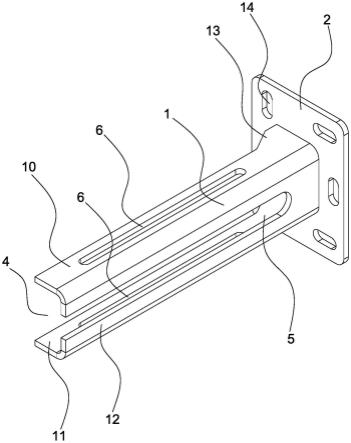

15.图1是本实用新型实施例一中的结构示意图;

16.图2是本实用新型实施例一中电梯导轨与支架安装状态下的局部结构示意图(限位组件安装条形通槽还未安装使用状态下)。

17.其中:1、支架;2、底座;3、电梯井道;4、u型开口;5、条形通槽;6、限位组件安装条形通槽;7、电梯导轨;8、压板;9、螺栓;10、上板;11、下板;12、连接板;13、延伸板;14、条形通孔。

具体实施方式

18.下面结合附图及实施例对本实用新型作进一步描述:

19.实施例一:参见图1、2所示,一种电梯导轨安装支架,包括一体结构的支架1及底座2,所述支架经所述底座与电梯井道3内壁相连;

20.所述支架的后端与所述底座中部垂直相连,所述支架为朝左开口的u型板,所述u型板的左侧设有u型开口4,所述支架的右侧设有一条形通槽5,所述条形通槽与所述u型板的u型开口相连通,且所述条形通槽的前端与所述支架的前端面相连通;

21.所述u型板的顶部及底部分别设有一限位组件安装条形通槽6,所述限位组件安装条形通槽平行于所述条形通槽设置,所述限位组件安装条形通槽的两端分别与所述支架的两端设有间距,所述限位组件安装条形通槽与所述u型开口相连通。

22.在本实施例中,实际使用时,支架直接通过底座安装在电梯井道的内壁上面,然后根据电梯井道的垂直度,调节好电梯导轨7的位置之后,将电梯导轨靠在支架的右侧面上,然后将压板8压在电梯导轨的边缘,螺栓9则穿过条形通槽将压板限位,使得压板将电梯导轨进行固定。其中,在这个过程中,能够根据电梯导轨的位置,调节压板及螺栓在支架上面的位置,能够任意调节,这样需要现场进行支架的切割及焊接工作,能够有效的提高电梯导轨的安装效率,降低操作人员的操作难度及劳动强度。

23.其中,在压板通过螺栓安装之后,为了防止对压板进行锁紧的螺栓可能在条形通槽内移动,通过限位组件安装条形通槽的设置,可以在u型开口内放入限位组件,例如橡胶块、金属垫板等,利用限位螺栓将限位组件插入到限位组件安装条形通槽内,将限位组件进行限位,使得限位组件对压板的安装螺栓进行限位,防止压板移动,用以保证压板的安装牢固性及稳定性。其中,一般情况只需要对电梯导轨两侧的压板的螺栓进行限位,防止其远离

电梯导轨方向即可,朝向电梯导轨方向则会收到电梯导轨以及压板的限位,无法朝向电梯导轨方向移动。

24.参见图1所示,所述u型板包括上板10、下板11及连接板12,所述连接板的顶部及底部分别与所述上板及下板的右侧相连,所述上板、下板及连接板的后端与所述底座前端面的中部垂直相连。

25.所述条形通槽设置于所述连接板的中部,所述条形通槽的后端靠近所述底座设置,所述条形通槽的前端与所述连接板的前端面相连通。

26.所述限位组件安装条形通槽的长度小于所述条形通槽的长度,所述限位组件安装条形通槽包括顶部限位组件安装条形通槽及底部限位组件安装条形通槽,所述顶部限位组件安装条形通槽设置于所述上板上,所述底部限位组件安装条形通槽设置于所述下板上,所述顶部限位组件安装条形通槽设置于所述底部限位组件安装条形通槽的正上方。

27.在电梯导轨安装的时候,电梯导轨的背面会抵在连接板的右侧面上,条形通槽的前端与连接板的前端面进行连通,这样会预先将压板穿入螺栓(未拧紧状态),然后将压板与电梯导轨对位之后,再将螺栓进行锁紧即可,这样提高压板锁紧限位的便利性。

28.参见图1所示,所述上板及下板的后端左侧设有朝左延伸的延伸板13,所述延伸板的后端与所述底座的前端面相连。通过延伸板的设置,用于增加u型板与底座的接触面积,增加支架和底座之间的连接强度,防止支架变形,保证电梯导轨安装的牢固性及使用安全性。

29.参见图1所示,所述底座上设有多组条形通孔14,多组所述条形通孔间隔设置于所述支架的外部。条形通孔的设置,用于通过膨胀螺栓穿入和电梯井道的内壁进行连接固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1