一种数据线用防偏移的数据线加工用排线机的制作方法

1.本实用新型属于排线机技术领域,具体为一种数据线用防偏移的数据线加工用排线机。

背景技术:

2.数据线,其作用是来连接移动设备和电脑的,来达到数据传递或通信目的,通俗点说,就是连接电脑与移动设备用来传送视频、铃声、图片等文件的通路工具,数据线把硬盘、光驱、软驱、读卡器等硬件设备和主板上相应接口连接起来,每条数据线只能连接两个ide装置,现有技术中,数据线排线机上的绕线辊在安装和更换时经常会浪费较多时间,而在数据线收卷到预定长度时需要更换绕线辊,而更换过程中所浪费的时间也会影响排线机的排线效率。

技术实现要素:

3.(一)解决的技术问题

4.为了克服现有技术的上述缺陷,本实用新型提供了一种数据线用防偏移的数据线加工用排线机,解决了现有技术中,数据线排线机上的绕线辊在安装和更换时经常会浪费较多时间,而在数据线收卷到预定长度时需要更换绕线辊,而更换过程中所浪费时间也会影响排线机排线效率的问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种数据线用防偏移的数据线加工用排线机,包括底板,所述底板的上表面分别与两个第一固定座的下表面固定连接,两个第一固定座的内壁分别与两个限位盘的外表面相互卡接,两个限位盘的相对面均开设有限位槽,两个限位槽的内壁分别与两个限位杆的外表面相互卡接,所述两个限位杆相对面的一端分别与上料辊的左端和右端固定连接,位于右侧的第一固定座的下表面与滑块的上表面固定连接,所述底板的上表面开设有滑槽,所述滑槽的内壁与滑块的外表面滑动连接,所述滑块的内壁通过底板与第一丝杆的外表面螺纹连接,所述第一丝杆的右端与转盘的左侧面固定连接。

7.作为本实用新型的进一步方案:所述底板的上表面分别与三个第二固定座的下表面固定连接,位于左侧的第二固定座与支架的右侧面固定连接,所述支架的上表面与伺服电机的外表面相互搭接。

8.作为本实用新型的进一步方案:所述伺服电机的右端通过第二固定座与传动组件的左侧面传动连接,所述传动组件的右侧面分别与第二丝杆和限位盘的左端固定连接。

9.作为本实用新型的进一步方案:所述第二丝杆的外表面分别与两个第二固定座的内壁相互卡接,所述第二丝杆的外表面与丝杆螺母的内壁螺纹连接,所述丝杆螺母的外表面与连接杆的顶端固定连接。

10.作为本实用新型的进一步方案:所述底板上表面与导轨的下表面固定连接,所述

导轨的内壁与导块的外表面相互卡接,所述导块的上表面与连接杆的底端固定连接。

11.作为本实用新型的进一步方案:所述导块的下表面与滚轮的外表面相互卡接,所述导块的下表面通过滚轮与导轨的内壁相互卡接。

12.作为本实用新型的进一步方案:所述丝杆螺母的外表面与固定板的下表面固定连接,所述固定板的上表面分别与两个导料杆的底端固定连接。

13.(三)有益效果

14.与现有技术相比,本实用新型的有益效果在于:

15.1、该数据线用防偏移的数据线加工用排线机,通过设置上料辊、限位杆、限位盘和第一丝杆,当需要对上料辊进行更换时,操作人员转动转盘带动第一丝杆转动,而第一丝杆转动的过程中将带动滑块在底板上方的滑槽内活动,使得右侧第一固定座在滑块的带动下开始向右移动,在第一固定座向右移动的过程中,第一固定座上方限位盘内部的限位槽将与上料辊上方的限位杆脱离,最终将上料辊取出,方便了对该排线机上方的上料辊进行快速的更换和安装,从而节省了大量的工作时间,同时方便了对物料进行上料,进而提高了该排线机对物料的排线效率。

16.2、该数据线用防偏移的数据线加工用排线机,通过设置导轨、滚轮和导块,在第二丝杆转动的过程中,第二丝杆上方的丝杆螺母将开始左右往复移动,而物料将在固定板上方的两个导料杆之间活动,与此同时,两个限位盘在传动组件的带动下开始转动,并使得物料缠绕于上料辊上方,在丝杆螺母左右移动的过程中,丝杆螺母下方的连接杆通过导块在导轨内部活动,而导块通过滚轮在导轨内部活动,方便了对丝杆螺母进行限位,从而提高了丝杆螺母的稳定性,同时,方便了导块通过滚轮在导槽内部活动,使得丝杆螺母的移动效率得以提高,也提高了该排线机的灵活性。

17.3、该数据线用防偏移的数据线加工用排线机,通过设置伺服电机、传动组件和第一固定座,操作人员通过最左侧的第二固定座对伺服电机进行组装,当伺服电机组装完毕后,操作人员启动伺服电机带动传动组件运行,使得第二丝杆以及左侧的限位盘开始转动,方便了通过第一固定座伺服电机进行组装,也更加有效的通过支架对伺服电机进行支撑,从而提高了伺服电机的稳定性,同时,方便了同时通过传动组件对第二丝杆和限位盘进行驱动,进而提高了该排线机的适用性。

附图说明

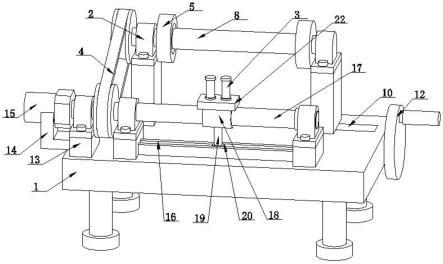

18.图1为本实用新型立体的结构示意图;

19.图2为本实用新型底板立体的剖面结构示意图;

20.图3为本实用新型导轨立体的结构示意图;

21.图4为本实用新型导轨立体的剖面结构示意图;

22.图中:1底板、2第一固定座、3导料杆、4传动组件、5限位盘、6限位槽、7限位杆、8上料辊、9滑块、10滑槽、11第一丝杆、12转盘、13第二固定座、14支架、15伺服电机、16导轨、17第二丝杆、18丝杆螺母、19连接杆、20导块、21滚轮、22固定板。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.如图1-4所示,本实用新型提供一种技术方案:一种数据线用防偏移的数据线加工用排线机,包括底板1,底板1的上表面分别与两个第一固定座2的下表面固定连接,两个第一固定座2的内壁分别与两个限位盘5的外表面相互卡接,两个限位盘5的相对面均开设有限位槽6,两个限位槽6的内壁分别与两个限位杆7的外表面相互卡接,两个限位杆7相对面的一端分别与上料辊8的左端和右端固定连接,位于右侧的第一固定座2的下表面与滑块9的上表面固定连接,底板1的上表面开设有滑槽10,滑槽10的内壁与滑块9的外表面滑动连接,滑块9的内壁通过底板1与第一丝杆11的外表面螺纹连接,第一丝杆11的右端与转盘12的左侧面固定连接,方便了对该排线机上方的上料辊8进行快速的更换和安装,从而节省了大量的工作时间,同时方便了对物料进行上料,进而提高了该排线机对物料的排线效率。

25.具体的,如图1、图2和图3所示,底板1的上表面分别与三个第二固定座13的下表面固定连接,位于左侧的第二固定座13与支架14的右侧面固定连接,支架14的上表面与伺服电机15的外表面相互搭接,通过设置支架14,方便了通过第一固定座2伺服电机15进行组装,也更加有效的通过支架14对伺服电机15进行支撑,从而提高了伺服电机15的稳定性,伺服电机15的右端通过第二固定座13与传动组件4的左侧面传动连接,传动组件4的右侧面分别与第二丝杆17和限位盘5的左端固定连接,通过设置传动组件4,方便了同时通过传动组件4对第二丝杆17和限位盘5进行驱动,进而提高了该排线机的适用性,第二丝杆17的外表面分别与两个第二固定座13的内壁相互卡接,第二丝杆17的外表面与丝杆螺母18的内壁螺纹连接,丝杆螺母18的外表面与连接杆19的顶端固定连接,通过设置第二丝杆17,方便了对丝杆螺母18的位置进行调节,从而提高了该排线机的工作效率。

26.具体的,如图1、图2和图4所示,底板1上表面与导轨16的下表面固定连接,导轨16的内壁与导块20的外表面相互卡接,导块20的上表面与连接杆19的底端固定连接,通过设置导轨16,方便了对丝杆螺母18进行限位,从而提高了丝杆螺母18的稳定性,导块20的下表面与滚轮21的外表面相互卡接,导块20的下表面通过滚轮21与导轨16的内壁相互卡接,通过设置滚轮21,方便了导块20通过滚轮21在导槽内部活动,使得丝杆螺母18的移动效率得以提高,也提高了该排线机的灵活性,丝杆螺母18的外表面与固定板22的下表面固定连接,固定板22的上表面分别与两个导料杆3的底端固定连接,通过设置导料杆3,方便了对物料进行导线,从而避免了物料出现偏移的现象。

27.本实用新型的工作原理为:

28.使用前,操作人员通过最左侧的第二固定座13对伺服电机15进行组装,当伺服电机15组装完毕后,操作人员启动伺服电机15带动传动组件4运行,使得第二丝杆17以及左侧的限位盘5开始转动,在第二丝杆17转动的过程中,第二丝杆17上方的丝杆螺母18将开始左右往复移动,而物料将在固定板22上方的两个导料杆3之间活动,与此同时,两个限位盘5在传动组件4的带动下开始转动,并使得物料缠绕于上料辊8上方,在丝杆螺母18左右移动的过程中,丝杆螺母18下方的连接杆19通过导块20在导轨16内部活动,而导块20通过滚轮21在导轨16内部活动,当需要对上料辊8进行更换时,操作人员转动转盘12带动第一丝杆11转动,而第一丝杆11转动的过程中将带动滑块9在底板1上方的滑槽10内活动,使得右侧第一固定座2在滑块9的带动下开始向右移动,在第一固定座2向右移动的过程中,第一固定座2上方限位盘5内部的限位槽6将与上料辊8上方的限位杆7脱离,最终将上料辊8取出。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安

装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

30.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1