一种门式起重机高空安全滑线的受电装置的制作方法

1.本实用新型涉及受电装置技术领域,具体为一种门式起重机高空安全滑线的受电装置。

背景技术:

2.目前,越来越多的船厂、机器制造厂和钢结构制造企业等考虑厂房建设和基建成本和实际使用需要,厂房钢梁上不设置桥式起重机,而在厂房内内安装门式起重机,且在高空采用安全滑线给起重机供电。由于起重机小车行走制动,引起起重机在门架平面内晃动。受电器固定在受电装置上,而一般受电装置不具备减缓受电器晃动的能力,易导致受电器和安全滑线接触不良且易损坏。

3.公开(公告)号cn202766114u,公开了一种门式起重机高空安全滑线的受电装置,包括内管,内管的一端套有固定方管,固定方管的两端设有用于固定在连接板上的固定装置,固定方管靠近两端处均设有导向轴承装置,内管的另一端上设有承摆导向轴承装置,承摆导向轴承装置中设有抗摆轨道,抗摆轨道中设有角钢,角钢固定在安全滑线的支撑架上。本实用新型具有结构简单、降低故障率的优点。

4.上述公开的专利中,在安装内管和固定方管时候,无法直观的让内管位于固定方管内腔正中心,即无法使得内管外侧壁四周和固定方管内侧壁四周间隙均相等,导致内管和固定方管一侧的间隙较小,另一侧的间隙较大,从而导致晃动的内管的外侧壁容易碰撞固定方管内侧壁,因此需要研发一种门式起重机高空安全滑线的受电装置。

技术实现要素:

5.本部分的目的在于概述本实用新型的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

6.为解决上述技术问题,根据本实用新型的一个方面,本实用新型提供了如下技术方案:

7.一种门式起重机高空安全滑线的受电装置,包括:内管,所述内管的一端套有固定方管,所述固定方管的两端设有用于固定在连接板上的固定装置,所述内管外侧壁四周内凹开设有滑槽,所述固定方管四周螺接贯穿设置有螺杆,所述螺杆靠近所述内管一端通过轴承设置有万向球座,所述万向球座的球面滚动在滑槽内,所述轴承远离万向球座的一侧设置有安装条,所述安装条表面设置有标数,所述安装条和所述螺杆相互平行设置,所述安装条另一端贯穿所述固定方管外侧壁。

8.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方案,其中:所述固定方管靠近两端处均设有导向轴承装置。

9.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方

案,其中:所述内管的另一端上设有承摆导向轴承装置,所述承摆导向轴承装置中设有抗摆轨道。

10.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方案,其中:所述抗摆轨道中设有角钢,所述角钢固定在安全滑线的支撑架上。

11.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方案,其中:所述固定方管外侧壁四周开设有供所述安装条贯穿的穿孔。

12.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方案,其中:所述固定方管外侧壁四周开设有供螺杆合丝贯穿的螺孔。

13.作为本实用新型所述的一种门式起重机高空安全滑线的受电装置的一种优选方案,其中:所述轴承包括有外圈和内圈,所述外圈的左侧壁连接万向球座的底座,所述外圈的右侧壁连接安装条的左端,所述螺杆连接内圈内壁。

14.与现有技术相比,本实用新型的有益效果是:在原有的基础上,通过转动螺杆可调节万向球座和滑槽的间距,在螺杆转动时,由于螺杆通过轴承连接万向球座,从而使得万向球座和安装条不会随螺杆转动而转动,安装条随着螺杆转动而沿着穿孔位置左右移动,通过标数读取此时安装条所在的位置,调节每个螺杆后,使得贯穿固定方管侧壁四周的螺杆长度相等,从而使得内管位于固定方管内腔正中心,使得内管外侧壁四周和固定方管内侧壁四周间隙相等,从而避免一侧的间隙较小,另一侧的间隙较大,导致晃动的内管的外侧壁容易碰撞固定方管内侧壁。

附图说明

15.为了更清楚地说明本实用新型实施方式的技术方案,下面将结合附图和详细实施方式对本实用新型进行详细说明,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

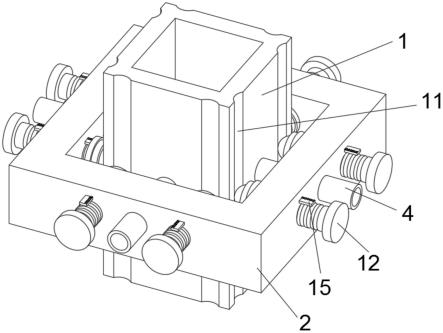

16.图1为本实用新型结构示意图;

17.图2为本实用新型图1中a-a向的立体结构示意图;

18.图3为本实用新型图2中的固定方管结构示意图;

19.图4为本实用新型图2中的内管结构示意图;

20.图5为本实用新型螺杆及其安装部件的结构示意图;

21.图6为本实用新型图5爆炸图;

22.图中:1-内管、2-固定方管、3-固定装置、4-导向轴承装置、5-承摆导向轴承装置、6-抗摆轨道、7-角钢、8-支撑架、9-受电器、10-安全滑线、11-滑槽、12-螺杆、13-轴承、131-外圈、132-内圈、14-万向球座、15-安装条、16-标数、17-穿孔、18螺孔。

具体实施方式

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

24.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实

用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施方式的限制。

25.其次,本实用新型结合示意图进行详细描述,在详述本实用新型实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

27.图1-图6示出的是本实用新型一种门式起重机高空安全滑线的受电装置的结构示意图,其包括:

28.内管1,所述内管1的一端套有固定方管2,所述固定方管2的两端设有用于固定在连接板上的固定装置3,所述内管1外侧壁四周内凹开设有滑槽11,所述固定方管2四周螺接贯穿设置有螺杆12,所述螺杆12靠近所述内管1一端通过轴承13设置有万向球座14,所述万向球座14的球面滚动在滑槽11内,所述轴承13远离万向球座14的一侧设置有安装条15,所述安装条15表面设置有标数16,所述安装条15和所述螺杆12相互平行设置,所述安装条15另一端贯穿所述固定方管2外侧壁,所述固定方管2靠近两端处均设有导向轴承装置4,所述内管1的另一端上设有承摆导向轴承装置5,所述承摆导向轴承装置5中设有抗摆轨道6,所述抗摆轨道6中设有角钢7,所述角钢7固定在安全滑线的支撑架8上,所述固定方管2外侧壁四周开设有供所述安装条15贯穿的穿孔17,所述固定方管2外侧壁四周开设有供螺杆12合丝贯穿的螺孔18,所述轴承13包括有外圈131和内圈132,所述外圈131的左侧壁连接万向球座14的底座,所述外圈131的右侧壁连接安装条15的左端,所述螺杆12连接内圈132内壁。

29.在具体的使用过程中,当需要本实用新型在使用的过程中,在原有的基础上,通过转动螺杆12可调节万向球座14和滑槽11的间距,在螺杆12转动时,由于螺杆12通过轴承13连接万向球座14,从而使得万向球座14和安装条15不会随螺杆12转动而转动,安装条15随着螺杆12转动而沿着穿孔17位置左右移动,通过标数16读取此时安装条15所在的位置,调节每个螺杆12后,使得贯穿固定方管2侧壁四周的螺杆12长度相等,从而使得内管1位于固定方管2内腔正中心,使得内管1外侧壁四周和固定方管2内侧壁四周间隙相等,从而避免一侧的间隙较小,另一侧的间隙较大,导致晃动的内管1的外侧壁容易碰撞固定方管2内侧壁。

30.虽然在上文中已经参考实施方式对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1