一种标准化工件配料转运机构的制作方法

1.本实用新型涉及工件分拣转运领域,具体是一种标准化工件配料转运机构。

背景技术:

2.许多工件的加工都需要在多个加工工序之间周转,现在虽然在生产线车间,主要的工序环节都是通过设备自动完成的,但是工件在各个工序之间的周转还大部分是通过人工对工件进行分拣、堆放、转运、上料,车间往来的搬运车频繁,工人劳动强度大,危险系数高。且给料难以实现标准化,与加工位的自动化加工之间的衔接不良。

技术实现要素:

3.本实用新型的目的在于提供一种标准化工件配料转运机构,它能够实现自动化,标准化的工件中转配料,提高工效。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种标准化工件配料转运机构,包括分配模块和转运模块;

6.所述分配模块包括固定料架,所述固定料架的顶部安装有第一机械手,所述第一机械手的两侧分别设有上料工作端面和下料工作端面,所述固定料架的一侧设有等腰直角凹槽结构的l型机位,所述l型机位位于所述上料工作端面与下料工作端面之间;

7.所述转运模块包括具有地面行走功能的移动料架,所述移动料架的顶部具有正方形的移动工作端面,所述移动料架为与l型机位相适应的方形直柱体。

8.所述第一机械手包括自下而上依次铰接的底座、第一臂杆、第二臂杆、第三臂杆、第四臂杆、抓手机构;所述抓手机构为气缸伸缩行程为平行的气缸夹爪结构,所述抓手机构上配套安装有工业摄像机。

9.所述抓手机构包括爪身,所述爪身上设有与其伸缩配合的第一伸缩杆和第二伸缩杆,所述第一伸缩杆的外端设有第一爪头,所述第二伸缩杆的外端设有第二爪头,所述第一爪头和第二爪头并列设置,且基于伸缩杆的伸缩而相互靠拢或分离,所述第一爪头和第二爪头的末端设有互相对称的限位块,所述限位块相对的里侧侧边上设有直角卡槽。

10.所述转运模块包括agv导引车,所述移动料架搭载在agv导引车上。

11.所述上料工作端面上设有与其可拆卸安装的第一托盘,所述下料工作端面上设有与其可拆卸安装的第二托盘,所述移动工作端面上设有与其可拆卸安装的移动托盘,所述第一托盘、第二托盘及移动托盘上分别设有正方形的料槽,所述料槽与工件的尺寸相适应。

12.对比现有技术,本实用新型的有益效果在于:

13.通过上述中转配合,基于移动模块的自动对位实现移动工作端面的中转上料和下料,让中转配料工作更加紧凑高效,提高转运安全,降低人工成本。且有利于对自动化生产线提供更标准化的配料配合。

附图说明

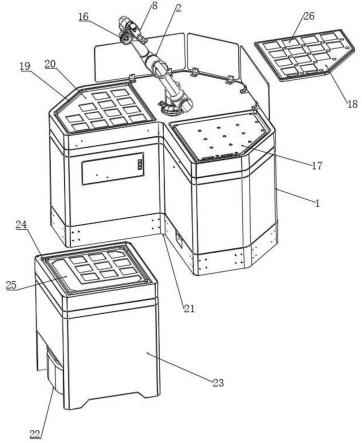

14.附图1是本实用新型的示意图。

15.附图2是本实用新型的俯视图。

16.附图3是本实用新型的部分拆分示意图。

17.附图4是本实用新型第一机械手示意图。

18.附图中所示标号:

19.1、固定料架;2、第一机械手;3、底座;4、第一臂杆;5、第二臂杆;6、第三臂杆;7、第四臂杆;8、抓手机构;9、爪身;10、第一伸缩杆;11、第一爪头;12、第二伸缩杆;13、第二爪头;14、限位块;15、卡槽;16、工业摄像机;17、上料工作端面;18、第一托盘;19、下料工作端面;20、第二托盘;21、l型机位;22、agv导引车;23、移动料架;24、移动工作端面;25、移动托盘;26、料槽。

具体实施方式

20.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

21.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

22.实施例:一种标准化工件配料转运机构

23.包括分配模块和转运模块;

24.所述分配模块用于对转运模块进行自动化的上料及下料,实现自动中转和对工件的标准化配料;

25.所述分配模块的主体结构包括固定料架1,所述固定料架1固定安装在车间的固定工位上,所述固定料架1的顶部安装有第一机械手2,所述第一机械手2采用带视觉导视的多轴机械臂结构,包括自下而上依次铰接的底座3、第一臂杆4、第二臂杆5、第三臂杆6、第四臂杆7、抓手机构8。

26.所述底座3竖直设置且与固定料架1基于转动轴为竖直的转动安装,所述第一臂杆4的底端与底座3的顶部转动连接,所述第二臂杆5的底端与第一臂杆4的顶端转动连接,所述第二臂杆5的顶端与第三臂杆6的中部转动连接,所述第三臂杆6的顶端与第四臂杆7的中部转动连接,所述抓手机构8安装在第四臂杆7的一端。

27.所述抓手机构8为基于气缸驱动的气缸夹爪结构,且气缸的伸缩行程为平行,具体包括爪身9,所述爪身9上设有与其伸缩配合的第一伸缩杆10和第二伸缩杆12,所述第一伸缩杆10的外端设有第一爪头11,所述第二伸缩杆12的外端设有第二爪头13,所述第一爪头11和第二爪头13并列设置,且基于伸缩杆的伸缩而相互靠拢或分离,所述第一伸缩杆10和第二伸缩杆12的伸缩基于气缸控制。

28.所述第一爪头11和第二爪头13的末端设有互相对称的限位块14,所述限位块14相向延伸凸起,所述限位块14相对的里侧侧边上设有直角卡槽15,所述直角卡槽15用于与正

方形包装盒的对角位置相配合,对包装盒进行抓取。

29.所述抓手机构8上配套安装有工业摄像机16,所述工业摄像机16采集图像,用于反馈机械手的空间位置,实现手眼标定,让机械手能精确抓取到摄像机定位的目标。

30.所述机械手的两侧分别设有上料工作端面17和下料工作端面19,所述固定料架1的侧面设有一个直角结构的l型机位21,所述l型机位21位于所述上料工作端面17与下料工作端面19之间,且所述l型机位21呈等腰直角凹槽结构。从而使其两侧分别与两个工作端面相邻。

31.所述转运模块用于将标准化排列好的工件转运到加工区域,并将加工完成的工件对接到分配模块;

32.所述转运模块包括agv导引车22,所述agv导引车22能够精确的进行行程控制,能够沿规定的电磁轨道所带来的路径讯息进行移动行驶与动作,提供安全保护并且节约人力成本。所述agv导引车22的顶部搭载安装有移动料架23,通过agv导引车22对移动料架23实现精确转移。所述移动料架23的顶部设有移动工作端面24,所述移动工作端面24为正方形端面,所述移动料架23为正方形直柱体,且其侧壁边长与l型机位21的槽壁相适应,从而使得移动料架23能够配置位于l型机位21内,在正好填充l型机位21所构成的直角凹槽的同时,移动工作端面24的两侧分别与上料工作端面17及下料工作端面19相邻对接。无论上料下料均满足要求。

33.所述上料工作端面17上设有与其(通过螺栓)可拆卸安装的第一托盘18,所述下料工作端面19上设有与其(通过螺栓)可拆卸安装的第二托盘20,所述移动工作端面24上设有与其(通过螺栓)可拆卸安装的移动托盘25,所述第一托盘18、第二托盘20及移动托盘25上分别设有正方形的料槽26,所述料槽26与所加工的包装盒尺寸相适应,用于将包装盒对位的放置在料槽26内,方便机械手抓取和对位识别。根据所加工包装盒的不同,不同型号托盘上的料槽26尺寸不同,可以通过更换托盘,实现对加工对象尺寸的适应。

34.配料的工作时序流程包括:

35.人工对上料工作端面17进行上料,将工件(包装盒)放在料槽26内;

36.转运模块基于agv引导车实现移动和就位,至移动料架23位于l型机位21内;

37.通过第一机械手2对工件抓取,抓取方向为自上料工作端面17至移动工作端面24;

38.转运模块基于agv引导车实现移动和送料加工;

39.加工完成的工件上料至移动工作端面24的料槽26内,基于agv引导车实现移动和就位,至移动料架23位于l型机位21内;

40.通过第一机械手2对工件抓取,抓取方向为自移动工作端面24至下料工作端面19;

41.人工对下料工作端面19上加工完成的工件进行拣料;

42.通过上述中转配合,基于移动模块的自动对位实现移动工作端面24的中转上料和下料,这样的优势在于,通过配置两个工位(分别位于上料工作端面17的外侧和下料工作端面19的外侧),能够实现工件的中转衔接,将机械手的操作及人工的操作通过时间分开,利用移动料架23移动中进行人工分拣,移动料架23就位后机械手分拣,从而让中转配料工作更加紧凑高效。且有利于对自动化生产线提供更标准化的配料配合。

43.在许多的机加工设备中,都有机械手进料的配置,视觉导向进料的对位比人工要更加精准,但是因为现在大部分都是人工转运,工人手动将工件放在加工位置,工件的摆放

精度不高,普通机械臂的无视觉导向对位容易出错,导致加工件以及加工位置衔接不良。很多进料的机械手的使用效能不能得到充分发挥,本机构通过标准化的移动托盘,基于第一机械手将工件阵列的摆放在料槽内,在输送到加工工位的时候工件具有标准化的排列,有利于与目标工位的自动化进料上料相衔接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1