一种硅片载板升降系统的制作方法

1.本实用新型涉及自动化设备技术领域,具体涉及一种硅片载板升降系统。

背景技术:

2.申请号:cn201721142228.x,公开(公告)号:cn207158703u,悬臂式硅片碳框载板升降系统,该实用新型涉及一种悬臂式硅片碳框载板升降系统,升降平台包括承载平台和升降载板框架,升降载板框架设置于所述承载平台下方;承载平台由若干轻型铝型材拼装连接组成;升降载板框架由若干方形管焊接连接组成,包括交叉加强筋框架以及支撑斜管;y轴升降模组包括丝杠、竖直驱动伺服电机和升降滑台,升降平台沿x轴的一侧通过丝杠滑设于升降滑台上;x轴水平运输模组包括水平传输皮带和水平驱动伺服电机,一侧或两侧水平传输皮带旁设有到位传感器,碳框载板输出端处设有阻挡气缸。该实用新型可实现碳框载板的平稳自动化高低位过渡,在转移过程中可有效保护硅片,保证整体工艺的连续性,缩短工艺流程,提高工作效率。

3.现有技术中,伺服电机驱动丝杆带动载板承载平台进行升降运动。为保证载板承载平台在升降过程中的稳定性,其下方设置有采用若干方形管焊接而成的交叉加强筋框架以及一对支撑斜管。该方式虽增强了承载台的刚性,也同时提高了对驱动电机的性能要求,并且增加了制造成本,另外,长期使用中噪声污染大,升降速度慢也是难以解决的问题。

技术实现要素:

4.本实用新型的目的是提供一种硅片载板升降系统来解决现有技术中载板承载平台升降速度慢、生产效率低的技术问题。

5.为了实现上述目的,本实用新型实施例提供了一种硅片载板升降系统,包括:

6.机座、升降模组和载板承载台,所述升降模组可升降的设置在所述机座上;

7.所述载板承载台固定在所述升降模组活动端,所述升降模组适于驱动所述载板承载台升降移动;其中

8.载板水平移动到所述载板承载台上后,所述升降模组能够驱动载板承载台向上或向下移动。

9.作为优选,所述升降模组包括:驱动电机、联动轴和两同步带机构,两所述同步带机构对称竖直固定在所述机座两侧的上下边框上;

10.所述载板承载台设置在两所述同步带机构之间,且所述载板承载台与所述同步带机构的活动端联动;

11.所述驱动电机固定在所述机座的下边框的外侧;

12.所述联动轴可转动的设置在所述机座上,且所述联动轴一端固定在所述驱动电机的传动轴端部,且所述联动轴与两所述同步带机构传动连接;其中

13.所述驱动电机适于驱动两同步带机构工作,以驱动所述载板承载台向上或向下移动。

14.作为优选,所述同步带机构包括:主动轮、从动轮、皮带压板和皮带,所述主动轮套定在所述联动轴外壁;

15.所述从动轮可转动的设置在所述机座上边框上,且所述从动轮设置在所述主动轮正上方;

16.所述皮带环绕所述主动轮和所述从动轮外壁;

17.所述皮带压板一端固定在所述皮带上,所述皮带压板另一端固定在所述载板承载台外壁;其中

18.所述驱动电机驱动所述皮带循环转动,以驱动所述

19.载板承载台向上或向下移动。

20.作为优选,所述皮带压板包括:限位板、固定板和若干固定螺栓,所述限位板呈矩形,所述限位板上开设有若干与所述固定螺栓相适配的第一通孔;

21.所述固定板呈“l”型,所述固定板一侧设置在所述皮带外侧壁,所述固定板另一侧固定在所述载板承载台外壁;

22.所述固定板侧壁开设有若干与所述固定螺栓相适配的第二通孔;所述固定螺栓适于穿过所述第一通孔和所述第二通孔,以将固定板固定在所述皮带上。

23.作为优选,所述机座上还竖直设置有若干直线导轨,所述直线导轨的两端分别固定在所述机座两侧的上下边框上,且每两所述直线导轨分别对称设置在所述皮带的两侧;

24.所述载板承载台侧壁固定有若干与所述直线导轨相适配的滑块,一个滑块对应一个直线导轨,所述滑块适于沿所述直线导轨竖直上下滑动。

25.作为优选,所述载板承载台包括:载板框架和两传输皮带,所述载板框架为矩形框架结构;

26.所述固定板和所述滑块分别对称固定在所述载板框架外侧壁,且每两所述滑块对称设置在所述固定板的两侧;

27.两所述传输皮带对称设置在所述载板框架上,所述传输皮带适于驱动载板水平移动。

28.作为优选,所述载板框架上固定有若干限位块,一个所述限位块对应固定在所述载板框架的一个直角处,所述限位块适于固定限位载板。

29.作为优选,所述机座还还对称设置有两张力调节件,所述张力调节件活动端与所述皮带相抵,所述张力调节件适于调节所述皮带的张力。

30.作为优选,所述张力调节件包括:固定块、调节辊、调节螺栓和转轴,所述固定块垂直固定在所述机座上,所述固定块呈“l”型;

31.所述固定块一侧壁开设有一与所述转轴相适配的水平滑槽,所述转轴可滑动的设置在所述水平滑槽内;

32.所述调节辊可转动的套设在所述转轴外壁,且所述调节辊外壁与所述皮带侧壁相抵;

33.所述固定块的另一侧壁开设有一与所述调节螺栓相适配的螺纹孔,所述调节螺栓插入所述螺纹孔内,且所述调节螺栓部与所述转轴外壁相抵。

34.相对于现有技术,本实用新型实施例具有以下有益效果:一种硅片载板升降系统,载板移动到载板承载台上后,所述驱动电机驱动所述联动轴同步转动,所述联动轴驱动所

述主动轮同步转动,两主动轮分别驱动皮带循环转动,带动所述皮带压板向上移动,皮带压板带动载板承载台向上移动,实现向上运输载板的效果,单电机驱动两侧的两皮带循环转动,从而实现从载板承载台两侧驱动载板承载台向上移动的效果,运行平稳,快速且静音,并且不会出现卡死和抖动的问题,提高了工作效率,该结构简单,可大大降低制造成本。

附图说明

35.下面结合附图和实施例对本实用新型进一步说明。

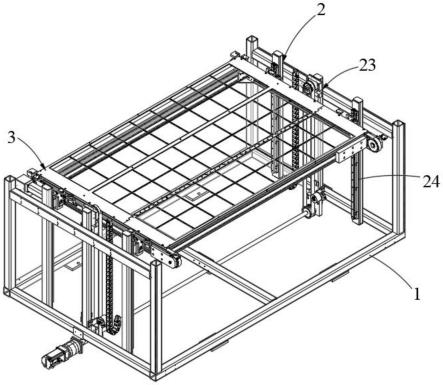

36.图1示出了本实用新型的一种硅片载板升降系统的立体图;

37.图2示出了本实用新型的一种硅片载板升降系统空载状态的立体图;

38.图3示出了本实用新型的一种硅片载板升降系统输送载板状态的立体图;

39.图4示出了本实用新型的一种硅片载板升降系统的俯视图。

40.图中:

41.1、机座;10、张力调节件;101、固定块;102、调节辊;103、调节螺栓;104、转轴;

42.2、升降模组;21、驱动电机;22、联动轴;23、同步带机构;231、主动轮;232、从动轮;233、皮带压板;2331、限位板;2332、固定板;2333、固定螺栓;234、皮带;24、直线导轨;25、滑块;

43.3、载板承载台;31、载板框架;32、传输皮带;33、限位块。

具体实施方式

44.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

45.如图1至图4所示,本实用提供了一种硅片载板升降系统,包括:机座1、升降模组2和载板承载台3,所述升降模组2可升降的设置在所述机座1上;所述机座1由多跟方管焊接而成的矩形立体框架结构,所述机座1适于支撑固定所述升降模组2和所述载板承载台3;所述载板承载台3呈矩形,所述载板承载台3水平固定在所述升降模组2的活动端,所述载板承载台3适于承托并限位载板,并能够驱动载板水平移动;所述升降模组2适于驱动所述载板承载台3升降移动;其中,载板水平移动到所述载板承载台3上后,所述升降模组2能够驱动载板承载台3向上或向下移动。相比较现有技术中的升降结构,本实用的升降模组2和载板承载台3互相配合运行平稳、快速且静音,能够提高工作效率,并且结构简单,大大降低了制作成本。

46.为了提高升降模组2的工作稳定性,所述升降模组2包括:驱动电机21、联动轴22和两同步带机构23,两所述同步带机构23对称竖直固定在所述机座1两侧的上下边框上,两所述同步带机构23的间距不小于所述载板承载台3的长度;所述载板承载台3设置在两所述同步带机构23之间,且所述载板承载台3与所述同步带机构23的活动端联动;所述同步带机构23适于驱动所述载板承载台3竖直上下移动;所述驱动电机21固定在所述机座1的下边框的外侧;且所述驱动电机21与所述机座侧壁互相垂直。所述联动轴22可转动的设置在所述机座1上,所述联动轴22沿所述机座1长度方向设置,且所述联动轴22一端固定在所述驱动电机21的传动轴端部,且所述联动轴22与两所述同步带机构23传动连接;其中,所述驱动电机21通过所述联动轴22能够驱动两同步带机构23同步工作,而两同步带机构23能够同步驱动

所述载板承载台3向上或向下移动;所述联动轴22和两所述同步带机构23的设置,不仅降低了对于驱动电机21的性能要求,节约了成本;还可以有效的降低驱动电机21工作过程中产生的噪音;而且两所述同步带机构23从所述载板承载台3的两侧同步驱动所述载板承载台3竖直上下移动,有效的提高了所述载板承载台3的升降速度,提高了工作效率。

47.优选的,所述同步带机构23包括:主动轮231、从动轮232、皮带压板233和皮带234,所述主动轮231套定在所述联动轴22外壁;所述主动轮231设置在所述联动轴22的两端;所述从动轮232可转动的设置在所述机座1上边框上,且所述从动轮232设置在所述主动轮231正上方;所述皮带234环绕所述主动轮231和所述从动轮232外壁;主动轮231轴向转动时,通过所述皮带234能够驱动所述从动轮232同步周向转动;所述皮带压板233一端固定在所述皮带234上,所述皮带压板233另一端固定在所述载板承载台3外壁;其中所述驱动电机21驱动所述皮带234循环转动,以驱动所述载板承载台3向上或向下移动。工作时,所述驱动电机21通过所述联动轴22驱动两所述主动轮231同步转动,主动轮231驱动所述皮带234循环移动,而所述皮带234通过所述皮带压板233驱动所述载板承载台3同步向上或向下移动。

48.为了提高载板承载台3移动的稳定性,所述皮带压板233包括:限位板2331、固定板2332和若干固定螺栓2333,所述限位板2331呈矩形,所述限位板2331上开设有若干与所述固定螺栓2333相适配的第一通孔;所述固定板2332呈“l”型,所述固定板2332一侧设置在所述皮带234外侧壁,所述固定板2332另一侧固定在所述载板承载台3外壁;所述固定板2332侧壁开设有若干与所述固定螺栓2333相适配的第二通孔;所述固定螺栓2333适于穿过所述第一通孔和所述第二通孔,以将固定板2332固定在所述皮带234上。固定时,所述限位板2331和所述固定板2332从所述皮带234的两侧夹紧固定所述皮带234,并通过所述固定螺栓2333将所述限位板2331和所述固定板2332连接固定,所述主动轮231驱动所述皮带234循环移动时,所述皮带234同步带动所述固定板2332同步向上或向下移动,从而实现驱动所述载板承载台3向上或向下移动。

49.为了提高载板承载台3升降过程中的稳定性,所述机座1上还竖直设置有若干直线导轨24,所述直线导轨24为四个,四个所述直线导轨24矩阵式固定在所述机座1的上下边框上。所述直线导轨24的两端分别固定在所述机座1两侧的上下边框上,且每两所述直线导轨24分别对称设置在所述皮带234的两侧;所述载板承载台3侧壁固定有若干与所述直线导轨24相适配的滑块25,所述滑块25为四个,一个滑块25对应一个直线导轨24,所述滑块25适于沿所述直线导轨24竖直上下滑动。四个直线导轨24的设置,在载板承载台3竖直升降滑动的过程中,提高了载板承载台3的移动稳定性。

50.为了便于水平移动载板,所述载板承载台3包括:载板框架31和两传输皮带32,所述载板框架31为矩形框架结构;所述载板承载台3是由铝型材拼接呈的矩形框架平台,载板承载台3采用铝型材的设置,降低了载板承载台3的整体重量;所述固定板2332和所述滑块25分别对称固定在所述载板框架31外侧壁,且每两所述滑块25对称设置在所述固定板2332的两侧;两所述传输皮带32对称设置在所述载板框架31上,所述传输皮带32适于驱动载板水平移动。在所述载板框架31的一侧设置有一电机,所述电机适于驱动两传输皮带32同步循环转动;两所述传输皮带32的设置,方便了载板的上下料,避免了人工搬运载板上下料的麻烦,提高了工作效率。所述载板框架31上固定有若干限位块33,所述限位块33呈“l”型;一个所述限位块33对应固定在所述载板框架31的一个直角处,所述限位块33适于固定限位载

板。

51.优选的,所述机座1还还对称设置有两张力调节件10,所述张力调节件10活动端与所述皮带234相抵,所述张力调节件10适于调节所述皮带234的张力。张力调节件10的设置,根据所述载板承载台3上承载的载板的重量不同,可以调节所述皮带234的张力,提高了所述皮带234和所述主动轮231之间的摩擦力,可以有效的提高所述载板承载台3上下移动速度。所述张力调节件10包括:固定块101、调节辊102、调节螺栓103和转轴104,所述固定块101垂直固定在所述机座1上,所述固定块101呈“l”型;所述固定块101一侧壁开设有一与所述转轴104相适配的水平滑槽,所述转轴104可滑动的设置在所述水平滑槽内;所述调节辊102可转动的套设在所述转轴104外壁,且所述调节辊102外壁与所述皮带234侧壁相抵;所述固定块101的另一侧壁开设有一与所述调节螺栓103相适配的螺纹孔,所述调节螺栓103插入所述螺纹孔内,且所述调节螺栓103部与所述转轴104外壁相抵。需要调节张力时,转动所述调节螺栓103,使其端部靠近或远离所述转轴104,使得所述转轴104沿所述水平滑槽水平移动,从而使得所述调节辊102靠近或远离所述闭合同步带,从而调节所述闭合同步带的张力。以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1