一种自动离合绞盘的制作方法

1.本实用新型涉及绞盘技术领域,尤其涉及一种自动离合绞盘。

背景技术:

2.如图4所示,现有的自动离合绞盘例如中国实用新型专利(公开号为cn217230056u)公开的一种自动离合绞盘的锁止机构,包括齿轮箱、行星齿轮组、电机、驱动件、弹簧支架、离合拉杆和弹簧;行星齿轮组转动连接在齿轮箱内,且行星齿轮组的齿圈上周向设置有多个间隔排列的定位槽,电机设置在齿轮箱上;驱动件与电机的转轴连接;弹簧支架设置在齿轮箱上;弹簧的一端抵在弹簧支架上,弹簧的另一端与离合拉杆的一端相抵,且离合拉杆与驱动件相传动配合使离合拉杆实现轴向移动,解锁时,驱动件旋转带动离合拉杆轴向移动,使离合拉杆的另一端脱离其中一个的定位槽内。该实用新型的优点是通过驱动件便于更好的控制离合拉杆轴向脱离定位槽,进而便于控制绞盘的离合状态,防止由于牵引力超标等问题带来安全隐患。

3.但是在上述自动离合绞盘使用过程中,存在由于离合拉杆端部需要越过第一行星齿轮抵入至第二行星齿轮的齿圈的端面上,从而导致离合拉杆较长,进而造成离合拉杆在运行过程中稳定性较差,支撑力不足,同时还限制了第一行星齿轮的尺寸,降低了第一行星齿轮的齿数比,进而造成齿轮传动效率不佳。

技术实现要素:

4.本实用新型所要解决的是现有绞盘中离合拉杆过长导致稳定性差以及限制第一行星齿轮的尺寸的技术问题,提供了一种拉近离合拉杆与拉杆定位槽之间的距离,减小离合拉杆的长度,提升稳定性,并且能够给第一行星齿轮提供空间,从而增大齿圈以及增加齿数比,扭矩增加,增大拉力,同时提升传动效率的自动离合绞盘。

5.为本实用新型之目的,采用以下技术方案予以实现:

6.一种自动离合绞盘,包括齿轮箱、驱动轴、第一行星齿轮组、第二行星齿轮组、第三行星齿轮组、锁止驱动机构和离合拉杆;所述驱动轴转动连接在齿轮箱内,所述第一行星齿轮组、第二行星齿轮组、第三行星齿轮组沿驱动轴轴向由外向内依次转动连接在所述驱动轴上,所述第一行星齿轮组的齿圈和第二行星齿轮组的齿圈呈一体成型形成合并齿圈;所述锁止驱动机构设置在齿轮箱上,所述离合拉杆连接在所述锁止驱动机构上,且锁止驱动机构驱动离合拉杆轴向移动,所述合并齿圈的外端面上周向设置有多个拉杆定位槽;所述拉杆定位槽的开口朝向所述离合拉杆;解锁时,所述锁止驱动机构驱动离合拉杆轴向移动,并使离合拉杆的内端脱离其中一个所述拉杆定位槽。该自动离合绞盘通过第一行星齿轮组的齿圈和第二行星齿轮组的齿圈呈一体成型形成合并齿圈,便于使离合拉杆与拉杆定位槽的轴向距离更近,从而能够大大缩短离合拉杆轴向移动的长度,能够确保离合拉杆移动时的稳定性,同时也给第一行星齿轮组提供空间,增大了齿圈以及增加齿数比,扭矩增加,增大拉力,并且便于更好的进行传动,提升传动效率。

7.作为优选,锁止时,所述离合拉杆的内端穿过齿轮箱抵在所述合并齿圈的外端面上,通过驱动轴驱动合并齿圈旋转,通过锁止驱动机构使离合拉杆沿着外端面滑入至所述拉杆定位槽内。通过离合拉杆无需穿过第一行星齿轮组进行锁止,从而能够减短离合拉杆的长度,便于更好的控制离合拉杆轴向移动的距离,从而便于更好的进行锁止,提升锁止效果。

8.作为优选,所述齿轮箱的外部设置有拉杆限位板;所述拉杆限位板上轴向贯穿设置有用于离合拉杆穿过齿轮箱的拉杆限位孔。通过拉杆限位板上的拉杆限位孔便于使离合拉杆更好的进行轴向移动,防止在轴向移动过程中出现位置偏差,进而便于使离合拉杆更好的插设至拉杆定位槽上。

9.作为优选,所述拉杆限位板上位于拉杆限位孔的内侧设置有延伸部;所述延伸部穿过齿轮箱延伸至齿轮箱内,延伸部上轴向贯穿设置有延伸孔;所述延伸孔与拉杆限位孔对齐设置且相连通。通过延伸部进入至齿轮箱内,并且通过延伸孔便于拉长对离合拉杆轴向移动的限位距离,从而便于离合拉杆更精准的对准拉杆定位槽,同时也能够确保离合拉杆在移动过程中的稳定性,防止超出延伸孔过多导致离合拉杆撞击容易断裂的现象,增加离合拉杆的使用寿命。

10.作为优选,所述延伸孔内端与合并齿圈的外端面相衔接;且延伸孔与所述拉杆定位槽对齐设置。通过离合拉杆穿过延伸孔后能立马插入至拉杆定位槽内,防止离合拉杆伸出过多,进一步确保插入至的支撑性,从而能够进一步防止合并齿圈的转动,提升稳定性。

11.作为优选,所述锁止驱动机构包括驱动电机、驱动凸轮、弹簧支架和弹簧;所述驱动电机设置在齿轮箱上,所述驱动电机的转轴与驱动凸轮连接,所述弹簧支架设置在齿轮箱上;所述弹簧轴向设置,弹簧的一端抵在弹簧支架上,弹簧的另一端与所述离合拉杆的一端相抵,且离合拉杆与驱动凸轮相传动配合使离合拉杆实现轴向移动。

12.作为优选,所述弹簧支架呈u型状;所述弹簧支架的开口边通过螺钉固定连接在所述拉杆限位板上,所述弹簧的一端抵在弹簧支架的封闭边上,弹簧的另一端抵在离合拉杆上。

13.作为优选,所述离合拉杆的外端设置有弹簧限位柱;所述弹簧限位柱穿过所述弹簧支架的封闭边,所述弹簧套设在弹簧限位柱上,且弹簧的一端抵在离合拉杆的外端;弹簧的另一端抵在弹簧支架的封闭边内侧。通过弹簧限位柱便于更好的将弹簧进行限位同时也便于更好的进行安装。

14.作为优选,所述驱动凸轮上偏心设置有拉杆驱动槽;所述离合拉杆上设置有凸轮配合杆;所述凸轮配合杆位于拉杆驱动槽内,且凸轮配合杆与拉杆驱动槽相抵;驱动凸轮旋转使拉杆驱动槽带动凸轮配合杆实现轴向脱离拉杆定位槽。通过拉杆驱动槽便于更好的与凸轮配合杆相配合,从而更好的实现离合拉杆的轴向移动。

15.作为优选,还包括端盖;所述端盖与齿轮箱固定连接,且端盖将锁止驱动机构和离合拉杆包裹在内。通过端盖便于更好的将锁止驱动机构和离合拉杆进行防护,同时也提升绞盘的美观性。

16.综上所述,本实用新型的优点是便于使离合拉杆与拉杆定位槽的轴向距离更近,从而能够大大缩短离合拉杆轴向移动的长度,能够确保离合拉杆移动时的稳定性,同时也给第一行星齿轮组提供空间,增大了齿圈以及增加齿数比,扭矩增加,增大拉力,并且便于

更好的进行传动,提升传动效率。

附图说明

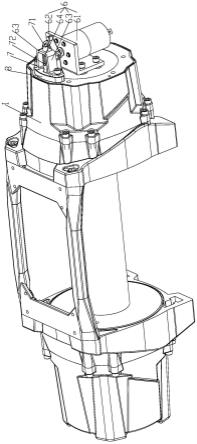

17.图1是本实用新型的自动离合绞盘的结构示意图。

18.图2是本实用新型的自动离合绞盘的立体剖视图。

19.图3是本实用新型的自动离合绞盘的平面剖视图。

20.图4是现有自动离合绞盘的平面剖视图。

21.其中:1、齿轮箱;2、驱动轴;3、第一行星齿轮组;31、合并齿圈;311、外端面;312、拉杆定位槽;4、第二行星齿轮组;5、第三行星齿轮组;6、锁止驱动机构;61、驱动电机;62、驱动凸轮;621、拉杆驱动槽;63、弹簧支架;631、开口边;632、封闭边;64、弹簧;7、离合拉杆;71、弹簧限位柱;72、凸轮配合杆;8、拉杆限位板;80、延伸部;801、延伸孔;81、拉杆限位孔;9、端盖。

具体实施方式

22.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

23.如图1至图3所示,一种自动离合绞盘,包括齿轮箱1、驱动轴2、第一行星齿轮组3、第二行星齿轮组4、第三行星齿轮组5、锁止驱动机构6和离合拉杆7;驱动轴2转动连接在齿轮箱1内,第一行星齿轮组3、第二行星齿轮组4、第三行星齿轮组5沿驱动轴2轴向由外向内依次转动连接在驱动轴2上,第一行星齿轮组3的齿圈和第二行星齿轮组4的齿圈呈一体成型形成合并齿圈31;锁止驱动机构6设置在齿轮箱1上,离合拉杆7连接在锁止驱动机构6上,且锁止驱动机构6驱动离合拉杆7轴向移动,合并齿圈31的外端面311上周向设置有多个拉杆定位槽312;拉杆定位槽312的开口朝向离合拉杆7;解锁时,锁止驱动机构6驱动离合拉杆7轴向移动,并使离合拉杆7的内端脱离其中一个拉杆定位槽312;锁止时,离合拉杆7的内端穿过齿轮箱1抵在合并齿圈31的外端面311上,通过驱动轴2驱动合并齿圈31旋转,通过锁止驱动机构6使离合拉杆7沿着外端面311滑入至拉杆定位槽312内。通过离合拉杆7无需穿过第一行星齿轮组3进行锁止,从而能够减短离合拉杆7的长度,便于更好的控制离合拉杆7轴向移动的距离,从而便于更好的进行锁止,提升锁止效果。该自动离合绞盘通过第一行星齿轮组3的齿圈和第二行星齿轮组4的齿圈呈一体成型形成合并齿圈31,便于使离合拉杆7与拉杆定位槽312的轴向距离更近,从而能够大大缩短离合拉杆7轴向移动的长度,能够确保离合拉杆7移动时的稳定性,同时也给第一行星齿轮组3提供空间,增大了齿圈以及增加齿数比,扭矩增加,增大拉力,并且便于更好的进行传动,提升传动效率。

24.如图1至图3所示,齿轮箱1的外部设置有拉杆限位板8;拉杆限位板8上轴向贯穿设置有用于离合拉杆7穿过齿轮箱1的拉杆限位孔81。通过拉杆限位板8上的拉杆限位孔81便于使离合拉杆7更好的进行轴向移动,防止在轴向移动过程中出现位置偏差,进而便于使离合拉杆7更好的插设至拉杆定位槽312上。拉杆限位板8上位于拉杆限位孔81的内侧设置有延伸部80;延伸部80穿过齿轮箱1延伸至齿轮箱1内,延伸部80上轴向贯穿设置有延伸孔801;延伸孔801与拉杆限位孔81对齐设置且相连通。通过延伸部80进入至齿轮箱1内,并且通过延伸孔801便于拉长对离合拉杆7轴向移动的限位距离,从而便于离合拉杆7更精准的

对准拉杆定位槽312,同时也能够确保离合拉杆7在移动过程中的稳定性,防止超出延伸孔801过多导致离合拉杆7撞击容易断裂的现象,增加离合拉杆7的使用寿命。延伸孔801内端与合并齿圈31的外端面311相衔接;且延伸孔801与拉杆定位槽312对齐设置。通过离合拉杆7穿过延伸孔801后能立马插入至拉杆定位槽312内,防止离合拉杆7伸出过多,进一步确保插入至的支撑性,从而能够进一步防止合并齿圈31的转动,提升稳定性。

25.如图1至图3所示,锁止驱动机构6包括驱动电机61、驱动凸轮62、弹簧支架63和弹簧64;驱动电机61设置在齿轮箱1上,驱动电机61的转轴与驱动凸轮62连接,弹簧支架63设置在齿轮箱1上;弹簧64轴向设置,弹簧64的一端抵在弹簧支架63上,弹簧64的另一端与离合拉杆7的一端相抵,且离合拉杆7与驱动凸轮62相传动配合使离合拉杆7实现轴向移动。弹簧支架63呈u型状;弹簧支架63的开口边631通过螺钉固定连接在拉杆限位板8上,弹簧64的一端抵在弹簧支架63的封闭边632上,弹簧64的另一端抵在离合拉杆7上。离合拉杆7的外端设置有弹簧限位柱71;弹簧限位柱71穿过弹簧支架63的封闭边632,弹簧64套设在弹簧限位柱71上,且弹簧64的一端抵在离合拉杆7的外端;弹簧64的另一端抵在弹簧支架63的封闭边632内侧。通过弹簧限位柱71便于更好的将弹簧64进行限位同时也便于更好的进行安装。驱动凸轮62上偏心设置有拉杆驱动槽621;离合拉杆7上设置有凸轮配合杆72;凸轮配合杆72位于拉杆驱动槽621内,且凸轮配合杆72与拉杆驱动槽621相抵;驱动凸轮62旋转使拉杆驱动槽621带动凸轮配合杆72实现轴向脱离拉杆定位槽312。通过拉杆驱动槽621便于更好的与凸轮配合杆72相配合,从而更好的实现离合拉杆7的轴向移动。

26.如图3所示,还包括端盖9;端盖9与齿轮箱1固定连接,且端盖9将锁止驱动机构6和离合拉杆7包裹在内。通过端盖9便于更好的将锁止驱动机构6和离合拉杆7进行防护,同时也提升绞盘的美观性。

27.使用时,在绞盘空载停机状态下,通过指令驱动电机61带动驱动凸轮62旋转,当驱动凸轮62旋转至拉杆驱动槽621最小偏心距位置,在驱动凸轮62旋转至最小偏心距过程中,固定在离合拉杆7上的凸轮配合杆72由拉杆驱动槽621内壁作用下带动离合拉杆7压缩弹簧64,退缩至完全脱离合并齿圈31的拉杆定位槽312,使合并齿圈31处于可自由转动状态,此时绞盘中驱动马达的扭矩已无法通过行星减速机构传递至牵引绳卷扬筒,牵引绳卷扬筒已脱离装置在行星减速机构前的制动器约束,处于可自由转动状态,达到人工自由放绳或收绳的目的。

28.反之,通过驱动电机61不工作,使离合拉杆7在弹簧64的作用力下轴向插入至合并齿圈31的拉杆定位槽312内,使合并齿圈31处于锁止状态,此时绞盘中驱动马达的扭矩能通过行星减速机构传递至牵引绳卷扬筒,牵引绳卷扬筒在行星减速机构前的制动器约束,处于锁止状态,从而使牵引绳能够达到牵引的效果。

29.综上所述,本实用新型的优点是该自动离合绞盘通过第一行星齿轮组3的齿圈和第二行星齿轮组4的齿圈呈一体成型形成合并齿圈31,便于使离合拉杆7与拉杆定位槽312的轴向距离更近,从而能够大大缩短离合拉杆7轴向移动的长度,能够确保离合拉杆7移动时的稳定性,同时也给第一行星齿轮组3提供空间,增大了齿圈以及增加齿数比,扭矩增加,增大拉力,并且便于更好的进行传动,提升传动效率。

30.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本

实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1