一种半自动锂电适用的无尘吨包卸料机的制作方法

1.本实用新型涉及吨包除尘领域,特别涉及一种半自动锂电适用的无尘吨包卸料机。

背景技术:

2.吨袋卸料站在多行业原料投料中都是必备设备,针对多行业粉体投料站能有效抑制扬尘。吨包卸料站,主要的组成部分由卸料站本体、脉冲除尘器、振动活化筛网、plc控制系统组成。可将易结块、流动性差的粉料有一定的破块作用及破拱作用。可顺利连接下端气力输送装置、亦可将此设备直接置于反应釜、储料罐等设备上方,实现无尘化轻松投料。在目前的锂电原材料生产中,现场的扬尘过大且不易清理,锂离子电池正极材料磷酸铁锂在现场的生产环境污染较大,我司基于常规的吨袋上料装置的基础上研发了一种半自动吨无尘吨包卸料机,在大量补料的过程中使得粉尘不泄漏并收集,在进行一段时间的生产后,可以一次性将收集的扬尘进行回收或废置,节省了人工,使得生产环境更加的整洁干净,让锂电生产的投料计划更加合理高效。

3.目前市面上的吨包在除尘方面都是保持最原始的滤芯除尘阶段,这种从桶内直接抽出扬尘从而降低向外发出的烟尘的方法是有很多缺点的,首先是从仓体内部除尘容易导致吨袋在下料过程中,将下坠的粉料吸入除尘管道内,导致滤芯加速老化;如果将风机速率降低,那么对于仓内降低扬尘将毫无作用,加大风机风量风压则会导致过多的粉料进入风机滤芯,甚至是失去作用,从风机出口排出大量粉尘,完全无法使得选型的除尘风机发挥最大的除尘效率达到最大效率;其次是吨袋在解袋放料的时候不可避免的会有一股料从放料袋口处涌出来,长此以往,不断的有料在设备底部堆积,造成了放料区域的污染。

技术实现要素:

4.针对背景技术中提到的问题,本实用新型的目的是提供一种半自动锂电适用的无尘吨包卸料机,在保留现有卸料功能的基础上,增加了全封闭式吨袋放料除尘机构,这种全封闭式吨袋放料除尘机构,解决了吨包下料物料泼洒和扬尘的问题,能够保证实际生产的洁净和操作人员的方便,大大避免因人为造成的不可避免的物料泄漏,扬尘过大,此种结构如用于吨包卸料站设备,可以大大减少企业的人力物力损耗,提高产品的质量,减少了生产环境的污染,为锂电智能化生产作出贡献,以解决背景技术中提到的问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种半自动锂电适用的无尘吨包卸料机,包括吨包支架,所述吨包支架的底部安装设置有放料桶体,所述放料桶体的一侧设置有内开门,所述放料桶体的外侧固定设置有气缸,所述气缸的顶部固定连接有压板,所述放料桶体的四周按照框架依次安装有密闭开包壳体,所述密闭开包壳体的外部焊接安装有外开门,所述外开门的外表面固定设置有扫码开关,所述放料桶体的底部吸尘口处通过接管器连接有第一联通气管,且通过软管连接有第二联通气管,所述第二联通气管设置在所述吨包支架的上方,所述第二联通气管上连

接有气动阀门,所述第二联通气管的一端连接有除尘集尘装置壳体,所述除尘集尘装置壳体的底部搭扣连接有集料桶,所述集料桶的顶部抱箍连接有滤芯,所述滤芯的顶部抱箍连接有涡壳涡轮,所述涡壳涡轮的顶部固定连接有电机,所述滤芯的一侧设置有反吹气包,所述反吹气包的一侧焊接在所述吨包支架上。

7.较佳的,所述气缸设置有两组,两组所述气缸对称设置在所述放料桶体的两侧。

8.较佳的,两组所述气缸均通过螺丝固定安装在所述放料桶体的表面。

9.较佳的,所述气动阀门与所述第二联通气管之间通过第一卡箍固定连接,所述第二联通气管与所述除尘集尘装置壳体的一端通过第二卡箍固定连接。

10.较佳的,所述电机的底部通过若干组螺栓固定安装在所述涡壳涡轮的顶部。

11.较佳的,所述滤芯设置为聚氨酯滤芯。

12.综上所述,本实用新型主要具有以下有益效果:

13.第一、本实用新型具有自动集尘排尘功能以及周期、功能多样、效果明显、结构简单的特点,极大的降低了现场扬尘污染以及清洁工作量,用全密闭的壳体笼罩拆袋作业,工作区间,使得粉尘不外泄,采用死角除尘吸料口,减少人工清理的步骤,节省时间,采用智能化放料流程,规范投料顺序,减少扬尘泄漏和放料泄漏的几率;

14.第二、本实用新型利用气缸行程稳定的原理,实现吨袋下料口压袋动作,进而压紧吨袋下料口,实现减少扬尘从储存容器内泄漏的数量;

15.第三、本实用新型密封盒非整体式结构,拆分成零件后方便装拆更换配件,底部四角的圆形除尘口连锁连接除尘集尘装置壳体中的单机除尘集尘装置,方便用单台除尘风机对密闭盒内各个四角进行吸尘集尘功能,保证了全密闭开袋盒内无残余物料,节省了人工清理的作业时间,待到一定时间的集尘后,清理单机除尘集尘装置上的集料桶,完成清理步骤;

16.第四、本实用新型单机除尘集尘装置通过负压涡轮风机对仓体内的扬尘进行吸取,当一次除尘过后,由自带的压力气包对附着扬尘的滤筒进行正压气震,将扬尘抖落至底部集尘桶,统一收集,统一清除;

17.第五、本实用新型的接待口采用扫码枪开关机构,利用扫码开关控制扫码枪开关机构,避免物料错误放料,避免舱门误开导致扬尘过大。

附图说明

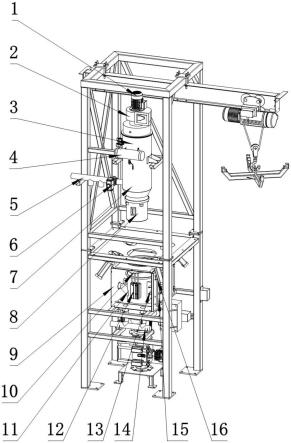

18.图1是本实用新型的结构示意图之一;

19.图2是本实用新型的结构示意图之二。

20.附图标记:1、电机;2、涡壳涡轮;3、滤芯;4、反吹气包;5、第二联通气管;6、气动阀门;7、除尘集尘装置壳体;8、集料桶;9、密闭开包壳体;10、压板;11、放料桶体;12、气缸;13、内开门;14、第一联通气管; 15、外开门;16、扫码开关。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1

23.参考图1-2,一种半自动锂电适用的无尘吨包卸料机,包括吨包支架,所述吨包支架的底部安装设置有放料桶体11,所述放料桶体11用于保证放料时的密闭空间,所述放料桶体11的一侧设置有内开门13,所述内开门13方便解开内袋,所述放料桶体11的外侧固定设置有气缸12,所述气缸12采用三轴气缸,用于压紧压板10,所述气缸12的顶部固定连接有压板10,所述压板10依靠气缸12压紧放料袋口,防止泄漏,所述放料桶体11的四周按照框架依次安装有密闭开包壳体9,所述密闭开包壳体9用于保证开包过程中的密闭条件,所述密闭开包壳体9的外部焊接安装有外开门15,所述外开门15用于方便解开外袋并通过压板10压紧,所述外开门15的外表面固定设置有扫码开关16,所述扫码打关通过吨包上编码确认是否能够打开放料,所述放料桶体11的底部吸尘口处通过接管器连接有第一联通气管14,且通过软管连接有第二联通气管5,所述第一联通气管14和第二联通气管5用于将仓内各部分粉尘气流化多为一进入滤芯3过滤,所述第二联通气管5设置在所述吨包支架的上方,所述第二联通气管5上连接有气动阀门6,所述气动阀门6用于关闭防止气包反吹时的粉尘气流重新进入开包仓体内,所述第二联通气管5 的一端连接有除尘集尘装置壳体7,所述除尘集尘装置壳体7包裹滤芯风机,使空间密闭能产生负压真空,所述除尘集尘装置壳体7的底部搭扣连接有集料桶8,所述集料桶8用于收集反吹气震后的粉体,所述集料桶8的顶部抱箍连接有滤芯3,所述滤芯3用来吸附过滤风机启动后仓内流出的粉尘气流,起到保护作用,所述滤芯3的顶部抱箍连接有涡壳涡轮2,所述涡壳涡轮2转动带动气体向外流动,所述涡壳涡轮2的顶部固定连接有电机1,所述电机1主要为负压除尘提供动能,所述滤芯3的一侧设置有反吹气包4,所述反吹气包 4用于等风机除尘工作结束以后对滤芯3进行气震去除附着的粉尘,所述反吹气包4的一侧焊接在所述吨包支架上。

24.参考图1-2,所述气缸12设置有两组,两组所述气缸12对称设置在所述放料桶体11的两侧;利用两台三轴气缸12行程稳定的原理,来实现吨袋下料口压袋动作,进而压紧吨袋下料口,实现减少扬尘从储存容器内泄漏的数量。

25.参考图1-2,为了增加气缸12安装的稳定性,便于拆装;两组所述气缸 12均通过螺丝固定安装在所述放料桶体11的表面。

26.为了方便气动阀门6与第二联通气管5进行连接,方便第二联通气管5 与除尘集尘装置壳体7进行连接;所述气动阀门6与所述第二联通气管5之间通过第一卡箍固定连接,所述第二联通气管5与所述除尘集尘装置壳体7 的一端通过第二卡箍固定连接。

27.为了方便对电机1进行拆装;所述电机1的底部通过若干组螺栓固定安装在所述涡壳涡轮2的顶部。

28.所述滤芯3设置为聚氨酯滤芯;用来吸附过滤风机启动后仓内流出的粉尘气流,起到保护作用。

29.使用原理:

30.扫码扫码开关16打开外开门15,手动打开内开门13,解开外袋并启动气缸12,通过压板10压紧外袋后,从放料桶体11内解开内袋并关上内外门,下料过程中气动电机1进行负压除尘,完成投料后,关闭气动阀门6,气动反吹气包4进行对滤芯3的粘料反吹,进行上述多次运动后,取下集料桶8对废料进行统一清理排放。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1